PC与西门子变频器的通讯连接方法

时间:2023-03-17来源:佚名

|

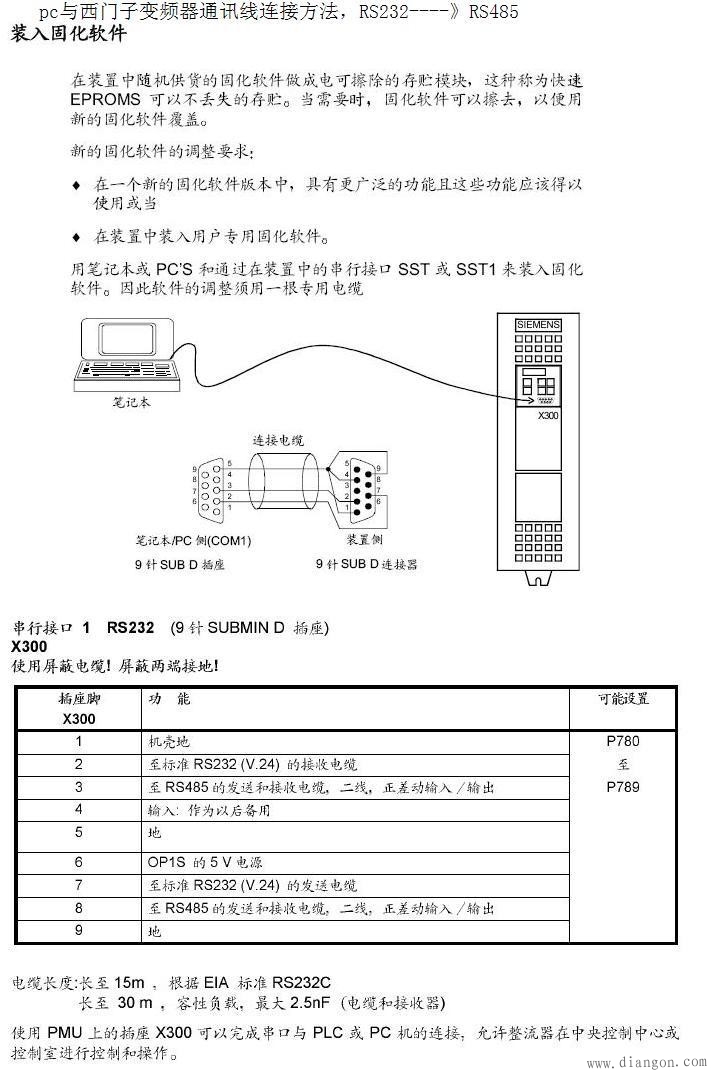

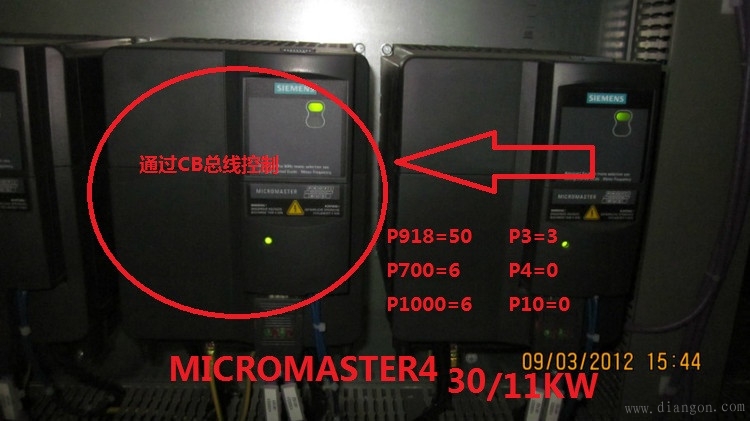

对于一般的电机来说,快速更换过程如下: 1,P0003=3 熟练经验者 2,P0004=0 可修改所有参数 3,P0010=1 快速修改 =0时可修改所有参数. 4,P0100=0 外电源频率为50HZ 5,P0300=? 同步马达或非同步马达 6,P0304=400 电机铭牌电压 7,P0305=21.5 电机铭牌电流 8,P0307=11.0 电机铭牌功率 9,P0308=? 电机功率因素 10,P0309=? 电机铭牌效率 11,P0310=? 电机铭牌频率 12,P0311=? 电机铭牌速度 13,P0320=? 电机电流计算方式 14,P0335=? 电机冷却方式 15,P0640=? 马达过载系数 16,P0700=6/2 命令执行方式6=从CB总线远程通讯 2=从外接终端控制 16.1P0918=? 设定总线通讯地址 本例为50 17,P1000=6/2 速度参考点信号来源6=从CB总线远程通讯 2=从外接终端控制 18,P1080=0 最小工作频率 19,P1082=50 最大工作频率 20,P1120=? 速度上升时间 21,P1121=? 速度下降时间 22,P1135=? 快速停止时间 23,P1300=? 电机控制方式V/F 24,P1910=? 电机标识 25,P3900=1 结束快速设置过程. 西门子变频器基本参数设置6SE70调试基本参数设置 恢复缺省设置 P053=6 允许参数存取 6:允许通过PMU和串行接口OP1S变更参数 P060=2 固定设置菜单 P366=0 0:具有PMU的标准设置 1:具有OP1S的标准设置 P970=0 参数复位 参数设置 P060=5 系统设置菜单 P071= 装置输入电压 P095=10 异步/同步电机,国际标准 P100= 1:V/f控制 3:无测速机的速度控制 4:有测速机的速度控制 5:转矩控制 P101= 电机额定电压 P102= 电机额定电流 P103= 电机励磁电流,如果此值未知,设P103=0 当离开系统设置,此值自动计算。 P104= 电机额定功率因数 P108= 电机额定转速 P109= 电机级对数 P113= 电机额定转矩 P114=3 3:高强度冲击系统(在:P100=3,4,5时设置) P115=1 计算电机模型 参数值P350-P354设定到额定值 P130= 10:无脉冲编码器 11:脉冲编码器 P151= 脉冲编码器每转的脉冲数 P330= 0:线性(恒转矩) 1:抛物线特性(风机/泵) P384.02= 电机负载限制 P452= % 正向旋转时的最大频率或速度 P453= % 反向旋转时的最大频率或速度 数值参考P352和P353 P060=1 回到参数菜单 P128= 最大输出电流 P462= 上升时间 P464= 下降时间 P115=2 静止状态电机辩识(按下P键后,20S之内合闸) P115=4 电机模型空载测量(按下P键后,20S之内合闸) 6SE70 变频装置调试步骤 一.内控参数设定 1.1 出厂参数设定 P053=7 允许CBP PMU PC 机修改参数 P60=2 固定设置,参数恢复到缺省 P366=0 PMU 控制 P970=0 启动参数复位 执行参数出厂设置,只是对变频器的设定与命令源进行设定,P366 参数选择不同,变频器的 设定和命令源可以来自端子,OP1S,PMU。电机和控制参数未进行设定,不能实施电机调试。 1.2 简单参数设定 P60=3 简单应用参数设置,在上述出厂参数设置的基础上,本应用设定电机控制参数 P071 进线电压(变频器400V AC / 逆变器540V DC) P95=10 IEC 电机 P100=1 V/F 开环控制 3 不带编码器的矢量控制 4 带编码器的矢量控制 P101 电机额定电压 P102 电机额定电流 P107 电机额定频率HZ P108 电机额定速度RPM P114=0 P368=0 设定和命令源为PMU MOP P370=1 启动简单应用参数设置 P60=0 结束简单应用参数设置 执行上述参数设定后,变频器自动组合功能图连接和参数设定。P368 选择的功能图见手 册S0-S7,P100 选择的功能图见手册R0-R5。电机控制效果非最优。 1.3 系统参数设置 P60=5 P115=1 电机模型自动参数设置,根据电机参数设定自动计算 P130=10 无编码器 11 有编码器 (P151 编码器每转脉冲数) P350=电流量参考值A P351=电压量参考值V P352=频率量参考值HZ 3 3 P353=转速量参考值1/MIN P354=转矩量参考值NM P452=正向旋转最大频率或速度%(100%=P352,P353) P453=反向旋转最大频率或速度%(100%=P352,P353) P60=1 回到参数菜单,不合理的参数设置导致故障 1.4 补充参数设定如下 P128=最大输出电流A P571.1=6 PMU 正转 P572.1=7 PMU 反转 P462.1=2 从静止加速到参考频率的时间, P463=0(单位为秒S) P464.1=2 从参考频率减速到静止的时间, P465=0(S) P643.1=10V×电机最高频率/频率表最大指示 P643.2=10V×电机最大电流/电流表最大指示 P492=150% 电机转矩正限幅 P498=-150% 电机转矩负限幅 P602=1s 预励磁时间 P278=100% 无编码器速度控制中,所需最大静态转矩 P383=1000s 电机热时间常数 P384.1=150,P384.2=200 电机过载报警和停机门槛值。 1.5 调试说明 先将P100=3, P130=11 电机旋转,校验编码器的反馈波形是否正确 编码器波形正确的前提下,设定P100=4,P130=11,P151=1024。进行P115=2,4,5 的参数 优化,保证编码器矢量控制的稳定运行。 P115=2 静止状态电机辨识 P115=4 空载测试 P536=50% 速度环优化快速响应指标 P115=5 速度调节器优化 输入三个参数后均需按合闸按钮启动优化过程,该优化只适用于100=3,4 的控制方式。 二. 辅助功能设置 2.1 相关参数设定 P653.1=0 禁止开关量端子5 输出功能,允许开关量输入功能 P654.1=0 禁止开关量端子6 输出功能,允许开关量输入功能 ; P651=B106 端子3 输出故障信号 通讯字第三个字组成: U952.91=2 起动自由功能块91 U80.01=20 端子8 风机就绪 4 4 U80.03=22 端子9 外控有效 U80.04=B18 端子7 抱闸准备好 零速定义: P795=KK148 选择需要比较的实际值的源 P796=2% 转速大于或等于2%时状态字bit10 为1 P797=1% 回环宽度,比较频率滞后值 P798=0.1s 延迟时间 2.2 抱闸功能参数设定 U953.48=2 使能制动功能块 P605=2 带抱闸反馈的控制功能使能 P561=278 逆变器使能控制 P564=277 设定值允许控制 P652=275 从端子4 输出控制抱闸开闭 P613=17 抱闸闭合反馈 P612=16 抱闸打开反馈 P615=148 实际速度作为抱闸控制源2 P616=1.5 最高速度的1.5%作为抱闸门限值,此参数设定要大于P800 参数设定 P800=0.5 实际速度的0.5%作为装置封锁门限 P607=0.2 抱闸接触器反馈动作延时 P617=0 抱闸信号延时 P801=0.2S P610=184 P556.01=18 抱闸开闭准备好作为电机启动必要条件(端子101:7,0=OFF2) P611=0 转矩门槛值设定 三. 外控参数设定 所有上述参数设定要在内控状态下设定完成。 P362=12 将第一个电机数据组MDS 拷贝到第二个电机数据组 P363=12 将第一个BICO 数据组拷贝到第二个BICO 数据组 P364=12 将第一个功能数据组拷贝到第二个功能数据组 功能数据组选择 P576.01=P576.02=22 内外控参数选择 P578.01=P578.02=22 内外控参数选择 P590 =22 内外控参数选择 外控命令组参数设定 P443.B(01)=58 P443.B(02)=3002 内外控速度设定 P554.B(01)=5 P554.B(02)=3100 控制字的源 P571.B(01)=6, P571.B(02)=1 正转给定的源 P572.B(01)=7, P572.B(02)=1 反转给定的源 5 5 P555.2=14 外部急停命令 P384.1=130%, P384.2=150% 四. 通讯参数设定 P60=4 通讯板配置 P712=2 PPO TYPE(1,2,3,4,5) 2 : 4PKW 6PZD P722=0 禁止通讯故障 P918 总线地址 P60=1 返回参数菜单 传动反馈到plc 的通讯字设定 P734.1=32 装置状态字1 P734.2=148 传动的速度反馈 P734.3=433 端子状态(风机/内外控) 整流单元调试步骤 1.1 出厂参数设定 P052=1 选定建立工厂设置功能 按下“P”键,运行显示“001”,根据P077 对所有参数进行工厂设置。 结束工厂设置后,显示“008”或“009”。 1.2 标准应用设置 P051=2 存取级“标准模式” P053=7 参数设置权限使能“CB+PMU+SST1&OP” P052=5 传动系统设置 P071=400 电源电压 P052=21 选择电路识别功能 在PMU 按下“I”键,进行电路识别,约需10s。如果出现故障,则必须重新识 别。(r947,r949 显示故障码和故障值) P052=0 选定返回功能。 1.3 其他设置 P554.1=P555.1=1010 由PMU 输出分闸指令,在分闸前不等待中间回路电压放电 至1.35×P071 的20%。 P603.1=1001 端子17/18 故障输出 P555.1=1005 端子13 急停 P70 设置MLFB 变频器闲置时间过长用整流单元充电方法: P408=充电时间(分钟) P52=20 启动整流单元 6RA70做飞剪调试1. 接线 剪刃码盘 X8:80( 15V);X8:81(A);X8:82(B);X8:83(Z);X8:85(0V)。 测速码盘 X8:80( 15V);X8:62(A);X8:63(B);X8:64-----X8:83(Z);(同步)X8:66-86-87-88(0V)。 冷金属检测器 X8:65(24V和0V由外部电源供给)。 电机码盘 信号进70。 2. 码盘定义 H407=7F02(16进制BCD码,下同) H408=0000 H425=0317 H428=0000 H429=7F02 H400=3000(剪刃码盘脉冲数) H420=3000(测速码盘脉冲数) 在修改码盘参数后,电子板电源需停电30秒再上电,方有效。 不使用测速码盘,用外部模拟量作为来料速度时的参数设置 H454=1(使能模拟模式) H455=K3818(由PLC给来料速度) H408=0004 H428=0004 3. 机械定义 H120=0(旋转轴) H104=300m/min(原料最高线速度,飞剪最高剪刃速度) H111=100m(两根原料间的距离必须足够大,使飞剪在一根剪完后另一根没有到时,处于静止位置) H115=942.478mm(测速轮周长) H100=360度 H117=2840mm(剪刃周长) H105=2840mm(剪刃周长) H101=20度(退出角) H102=340度(切入角) H122=5700mm(剪刃到金属检测器之间的距离) H108=0度 H109=90度(换刀位置) H110=300mm(切头长度) H610=K2666 H611=K2807(PLC给切头长度) H097=K3613 4.电机数据 型号 Z500-3B;功率 504KW;额定电压 440V;额定电流 1238A;额定转速 448RPM;最高转速 1200RPM;励磁电流 16.8A;减速箱速比 6.035; 此电机为一般长期运行电机(与立辊为同一类型),不适合于飞剪使用。 对飞剪电机的要求是,较低的转动惯量,频繁起制动,能承受3倍于额定电流的瞬时电流,额定转速大于飞剪要使用的最高转速。 共有两台电机,两电机间采用主从控制 主:P794.1=K30,P794.2=K148,P794.3=K277,P794.4=K40 从:P648=K6001,P500=K6002,P609=K6004,P625=K179,P083=4,P687=1 5. 调试过程 在设置了H117,H104后,系统自动计算剪刃最高线速度,在d119处可读到。电机码盘最高转速P143=d119*i(减速箱速比),同时自动计算电气零位的角度,在d161处可读到。 70与T400间的参数设置 U734.1=K32(状态字1) U734.2=K40(速度实际值) U734.3=K142(转距实际值) T400给70 P625=K3002(速度给定) P654=K3100(合37) P655=K3101(自由停车) P658=K3102(快停) P664=K3106(使能给定) P665=K3107(复位) P668=K3108(正向点动) P669=K3109(反向点动) P675=K3115(外部故障) P685=K3409(使能速度调节器) P171=200(正向电流限幅) P172=-200(反向电流限幅) H966:故障屏蔽 H967:报警屏蔽 点动 由PLC从70控制字1位8和位9给点动信号,然后由剪刃控制字2的位3和位4接收 即设H523=B848,H524=B849。点动速度在L519处给。 H504=1或将剪刃控制字1Bit4置1(长度设定有效) 调零 点动使剪刃停在剪切位置(机械零位),观察d413,旋转剪刃码盘,直至d413显示的数值为0。 优化速度调节器 H220=K3412(速度实际值,端子97,99) H226=K3779(速度给定,端子98,99) 用示波器跟踪以上两个量,给定滤波和反馈滤波时间均为0,调整速度调节器和位置调节器使速度实际值跟随给定波形时间滞后不大于50毫秒,保证系统不振荡,且没有超调。 调整速度调节器时的给定设置 L896=0(使能速度给定的脉冲源,使能时由0变1) L897=100ms(使能脉冲持续时间) L660=0.1~1.0(速度给定) H777=K2660(速度给定的源) H778=B896 H146=0.1(位置调节器的比例) 速度给定由0.1,0.2一直加到1.0,在各速度段调节速度调节器的比例增益和积分时间。 调整位置调节器时的给定设置(保证位置调节器输出不振荡即可) H140=0.1 H146=0.1(比例增益从0.1开始,逐步升高,直至满足要求,大致范围0.1~2.5) H147=6ms(6~10ms) PLC给控制字1=843E,由d843处察看。给剪刃控制字1=0000,由d845处察看。 H721=K2621(控制字1的源) L620由0变到1,控制字1由843E变为9C7F。(使能37) L506由0变到1,使能参考(剪刃控制字1的Bit6) L542处设参考速度 观察d411处的数值是否等于L542设的数值。 观察d413处的数值是否从0到360往复变化。 观察d017的bit0,当此为由0变到1时,证明系统已找到机械零位。此时将L506由1变到0。(参考使能撤掉) L508=1(或使能剪刃控制字bit8,复位电气零位) 观察d017的bit0和bit3,当这两位依次由0变到1时,证明系统已找到机械零位和电气零位。 如果没有成功,从新优化速度调节器和位置调节器,如果还不可能,增大H642(电气零位偏差允许值)和H457(零速范围)。 将金属检测器的信号连到端子65,若不使用金属检测器,将L213置1。 复位,使能剪切模式。 注意:在使能任一剪切模式前,将剪刃控制字bit4(长度设定有效)置1。 剪切模式:剪刃控制字bit1连续切 bit2测试切 bit3单切 bit10程序剪 优先权由高到低: 程序剪切 连续切 测试切 单切 切尾 碎断和切头均属于连续切 切头长度: 装置设切头长度H110 PLC设切头长度,从第7个字给切头长度K2807 将整型转为实型,H610=K2666,H611=K2807,H612=1mm,H097=K3613 PLC给剪切长度: 从第6个字给切头长度K2806,H619=K2003 MM440,430 一、复位为出厂缺省设置值 1、 P0010=30 2、 P0970=1 过程约3分钟 二、设置电机参数 1、P0003=3 用户访问级=3专家级 2、P0010=1 调试参数过滤器=1快速调试 3、P0304=230V 电机额定电压(以电机铭牌为准) 4、P0305=1.98A 电机额定电流(以电机铭牌为准) 5、P0307=0.37KW 电机额定功率(以电机铭牌为准) 6、P0308=0.74 电机额定功率因数(以电机铭牌为准) 7、P0310=50HZ 电机额定频率(以电机铭牌为准) 8、P0311=1380 电机额定速度(以电机铭牌为准) 三、电机识别 P1910=1 具体过程:将P1910=1以后,BOP面板的显示器显示A501,表示现在正在做电机辨识计算,还要启动变频器ON信号,然后就等待,辨识过程大约3-5分钟。当变频器自动OFF1后,就表示识别通过了。 注意:使用MM440一定要建模,要对电机做识别。也就是说P1910=1必须要做,这是起码的。否则运行的参数与实际的电机模型不符,工作不会正常的。交流控制有别于直流控制的特点之一就是需要在控制器里面对受控电机建模。 MM440的建模,就是通过P1910=1/3进行。不论P1300=什么,P1910=1都必须做!!! 四、设置其他参数 1、P0010=0 调试参数过滤器=0准备 2、P0700=5 选择数字命令信号源=5 3、P0705=99 数字输入5的功能=99 4、P0849=722.4 第二个OFF3停车命令=722.4 5、P1000=5 频率设定值的选择=5 6、P1120=2S 斜坡上升时间2S 7、P1121=1S 斜坡下降时间1S 8、P1135=0.68—0.58S OFF3的斜坡下降时间0.68—0.58S(根据停车效果调整) 9、P2010=7 USS波特率=7(115200波特) 10、P2011=0or1 |