机床电气系统进行PLC改造故障的自诊断设计

|

1. 开关信号量的故障诊断设计 plc控制机电设备时,设备中的开关、按钮、继电器的触点等开关信号与PLC的输入端口相连,每个输入端口在PLC的内存中为1个地址。通过读取PLC输入位的状态值作为识别开关量故障信号的依据。诊断开关量故障的实质是将PLC正常的输入位状态值与相应输入位的实际状态值作比较:如果二者比较的结果是一致的,则表明设备处于正常工作状态;若不一致,则表明对应输入位的元件处于故障状态。下面就常用的几种诊断方法作一叙述。 1. 1 逻辑错误故障检测诊断法 在机床设备正常工作的情况下,控制系统的各个输入、输出信号和内部继电器的信号之间存在确定的逻辑关系,一但输入元器件发生故障,就会引起逻辑错误,控制系统不能按设计的要求进行工作。在这种情况下,我们可以根据元器件发生的故障,建立元器件故障发生时的逻辑关系。因此,一旦故障发生,就能作出相应的警告和处理,如停止进给,停止主轴转动等。

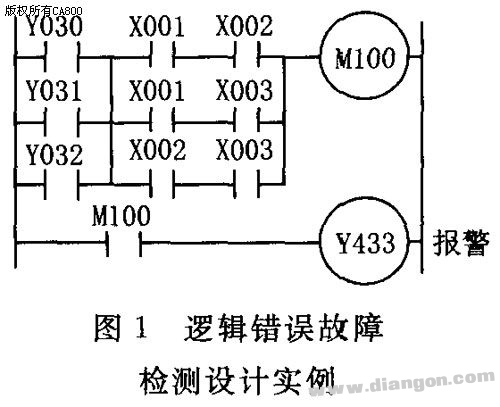

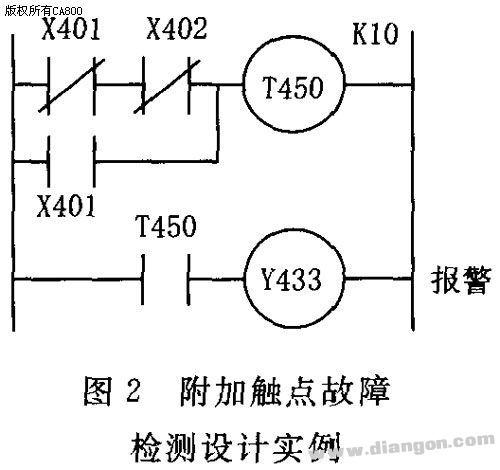

图1所示的组合机床滑台工作时检测3个行程开关X00l(起点), X002 (快进终点),X003(工进终点)是否正常的逻辑程序。Y030, Y031,Y032表示快进、工进、快退。表示在任何一个工作状态下,这3个行程开关任何2个都不应该同时闭合,如果同时闭合,则表示有行程开关失灵的故障发生,应该进行停机检查。 在进行机床的PLC改造时,往往只是根据系统控制的需要,接入最必需的外部输入元器件触头,这可以节约输入点数。但为了提高系统的可靠性,可以考虑把一些非常重要的元器件的常开触点和常闭触点分别接到PLC的2个输入点,并在软件部分加上相应的检测判断程序,以实现在出现卡死或失效时能准确找出故障所在。 如在电气控制系统中有一中间继电器K,其一常开触点与X401输入端口相连,为了能够自动判断继电器K是否卡死或失效,现将其常开触点与X401相连,另一常闭触点与X402相连,如果卡死或发生失效,在继电器K线圈得电时,常闭触点断开了,但常开触点没有闭合;我们可采用图2的逻辑关系进行检测,即可发现故障。所以,在端口数量有多余的时候,多串入1个常闭触点,有利于准确发现故障。

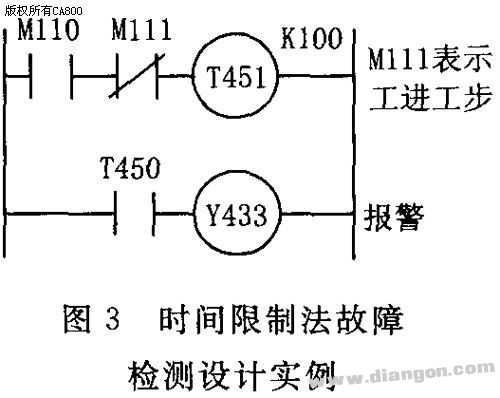

1. 3 时间限制法 自动机床在工作循环中,各个动作都要求在一定的时间内完成,超过了规定的时间限制还没有完成动作,则可认为是机床设备运行出现故障,因此可以在被检测工步动作开始时,同时启动一个定时器,定时时间可以根据实际情况确定,但应比正常工作所需时间要长一些,如果定时器有输出信号则说明已出现故障,然后可以采取相应的处理措施。

图3表述了在组合机床上快进转变为工进时的故障检测程序,Mll0表示快进工步,压下行程开关后,应转变为工进,如果超过了规定的时间限制未切换,应视为在快进工步上出现了故障,出现故障的原因可能是行程开关,也可能是液压元件或其他电气元器件。虽然不能确定是何种故障原因,但能确切地控制故障的继续发生。 2. 模拟信号量的故障诊断设计 由于PLC具有模拟量的处理功能,在进行机床PCL控制改造时,对一些比较重要的能反映机床工作状态的参数,如液压系统的压力、流量,机床重要机械部件的温度、振动等参数,可以考虑选用相应的传感器或变送器与PLC的专用A/D模块对机床工作参数实现实时检测,并与极限要求值进行比较,以判断机床工作状态是否正常,若不正常,则可以进行显示、报警或者停机等处理。机床设备参数的检测流程框图见图4。 |