一 引言

在现代工业控制系统中,plc和变频器的综合应用最为普遍。比较传统的应用一般是使用PLC的输出接点驱动中间继电器控制变频器的启动、停止或是多段速;更为精确一点的一般采用PLC加D/A 扩展模块连续控制变频器的运行或是多台变频器之间的同步运行。但是对于大规模自动化生产线,一方面变频器的数目较多,另一方面电机分布的距离不一致。采用D/A扩展模块做同步运动控制容易受到模拟量信号的波动和因距离不一致而造成的模拟量信号衰减不一致的影响,使整个系统的工作稳定性和可靠性降低。而使用RS-485通讯控制,仅通过一条通讯电缆连接,就可以完成变频器的启动、停止、频率设定;并且很容易实现多电机之间的同步运行。该系统成本低、信号传输距离远、抗干扰性强。

二 系统硬件组成和连接

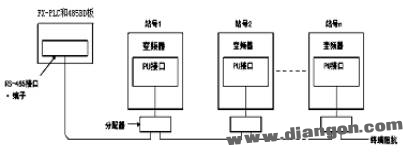

系统硬件组成如图 1 所示,主要由下列组件构成;

图 1 :系统硬件组成

1、FX2N-32MT-001 为系统的核心组成。

2、FX2N-485-BD 为 FX2N 系统 PLC 的通讯适配器,主要用于 PLC 和变频器之间的数据的发送和接收。

3、SC09 电缆用于 PLC 和计算机之间的数据传送。

4、通讯电缆采用五芯电缆自行制作。

下文介绍通讯电缆的制作方法和连接方式:

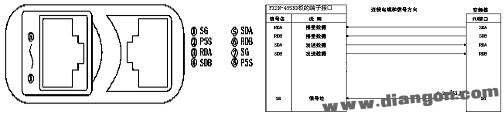

变频器端的 PU 接口用于 RS485 通讯时的接口端子排定义如下图 2 所示:(从变频器下面看)

图 2 :变频器接口端子排定义 图 3 : PLC 和变频器的通讯连接示意图

用户自行按图 3 所示定义五芯电缆线的一端接 FX2N-485BD ,而另一端 ( 如图 2) 用专用接口压接五芯电缆接变频器的 PU 口。(将 FR-DU04 面板取下即可)

三 PLC 和变频器之间的 485 通讯协议和数据定义

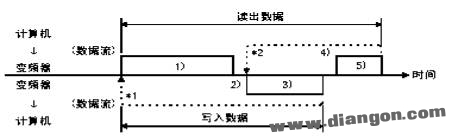

PLC 和变频器之间进行通讯,通讯规格必须在变频器的初始化中设定,如果没有进行设定或有一个错误的设定,数据将不能进行通讯。且每次参数设定后,需复位变频器。确保参数的设定生效。设定好参数后将按如下协议进行数据通讯。(如图 4 )

图 4 : RS485 通讯协议图

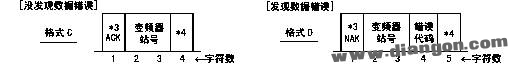

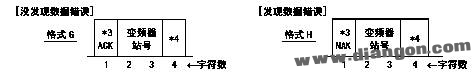

1 从 PLC 到变频器的通讯请求数据

2 数据写入时从变频器到 PLC 的应答数据

3 读出数据时从变频器到 PLC 的应答数据

4 读出数据时从 PLC 到变频器发送数据

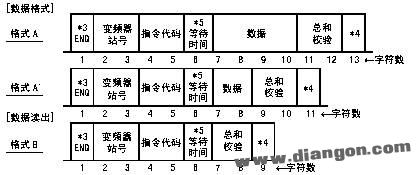

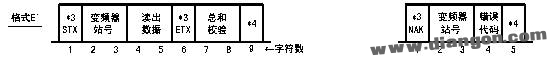

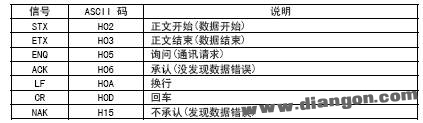

通讯数据定义如下:

1 控制代码

2 通讯数据类型

所有指令代码和数据均以 ASCII 码(十六进制)发送和接收。例如:(频率和参数)依照相应的指令代码确定数据的定义和设定范围。

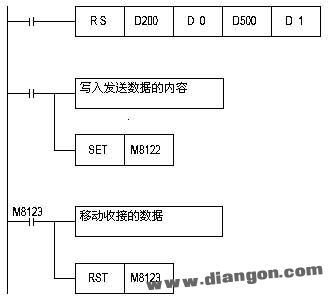

四 软件设计

要实现 PLC 对变频器的通讯控制,必须对 PLC 进行编程;通过程序实现 PLC 对变频器的各种运行控制和数据的采集。 PLC 程序首先应完成 FX2N-485BD 通讯适配器的初始化、控制命令字的组合、代码转换和变频器应答数据的处理工作。 PLC 通讯运行程序设计流程如下图 5 :

图 5 : PLC 通讯流程图

PLC 通过 RS-485 通讯控制变频器运行程序实例:(以指令表形式说明)。

0 LD M8002

1 MOV H0C96 D8120

6 LD X001

7 RS D10 D26 D30 D49

16 LD M8000

17 OUT M8161

19 LD X001

20 MOV H5 D10

25 MOV H30 D11

30 MOV H31 D12

35 MOV H46 D13

40 MOV H41 D14

45 MOV H31 D15

50 MPS

51 ANI X003

52 MOV H30 D16

57 MPP

58 ANI X003

59 MOV H34 D17

64 LDP X002

66 CCD D11 D28 K7

73 ASCI D28 D18 K2

80 MOV K10 D26

85 MOV K0 D49

90 SET M8122

92 END

以上程序运行时 PLC 通过 RS-485 通讯程序正转启动变变频器运行,停止则由 X3 端子控制。控制指令如下表

五 结论

本文通过实例讨论了三菱 PLC 同其变频器的 RS-485 通讯功能的编程和应用,有助于读者进一步的研究和应用,应用该程序很容易连接上三菱的 F900 系列的触摸展一起使用。将更一步扩充应用的灵活性。

|