MLCC内电极厚度对其性能的影响

|

MLCC内电极材料由金属粉料、有机载体和无机添加剂组成。金属粉料作用是形成电容的内电极板,从早期的贵金属Pd—>Ag-Pd合金(Ag含量70%~75%,烧结温度为1100℃左右)—>贱金属Ni或Cu,价格越来越低。有机载体由乙基纤维素为树脂,配以不同比例的多种溶剂组成,各厂家都有不同的配方,作用是保证内电极浆料印刷图形的质量。无机添加剂(与介质材料同晶相的无机粉体)则是用来匹配烧结时浆料和介质层的收缩率,保证内电极和介质层的紧密结合,避免出现分层或电极开裂。

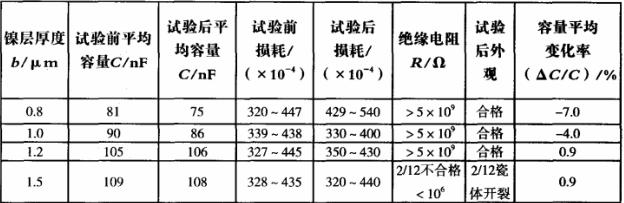

MLCC内电极厚度对其性能的影响 Ni层厚度对MLCC性能有较大影响,风华高科以金属镍作为内电极的MLCC为实验对象,对比了不同厚度(0.8um、1.0um、1.2um和1.5um)Ni层对容值、耐焊接热、绝缘电压稳定性影响,结论是1.0um和1.2um最优。但过厚也会导致烧制过程中电极和介质层间的分层。 (1) Ni层厚度过小(如0.8um),电极连续性差,容量低,设计相同容量电极层数高,烧结后内电极和外电极连接连续性差,热冲击后容量变化大。 (2) Ni层厚度过高(如1.5um),产品容量不会提升,热冲击后瓷体因电极和介质收缩差异大易出现瓷体开裂。 (3) 随着Ni层厚度增加,电极厚度加厚,产品烧结后内应力大,介质存在微裂纹,导致绝缘稳定性变差。 不同镍层厚度耐焊接热试验结果

常见缺陷和失效机理 1.内电极缺损 内电极缺损会导致MLCC电容容量偏低。造成内电极缺损的原因有:叠层和层压时的内电极移位;烧成时内电极内缩过多;倒角时内电极暴露不充分,导致烧端时内-外电极(Ni-Cu)连接不充分等。 2.电极厚度不均或电极结瘤 电极厚度不均匀、电极结瘤或电极分叉会导致介质的有效厚度减少,GJB4027A -2006规定MLCC电极长度50%以上的厚度大于设计厚度的2.5倍;或电极结瘤使介质厚度减小30%以上,判为缺陷。

|