电阻点焊焊接是有什么参数要考虑?

|

焊接是连接金属与金属的最便宜和最可靠的方法之一,对于钣金和板材,电阻点焊仍然是连接类似金属的广泛选择。它价格低廉,并且由此产生的接头坚固可靠。这就是电阻焊在汽车制造中如此普遍的原因,但要充分利用设计和焊接,产品应该设计用于焊接。

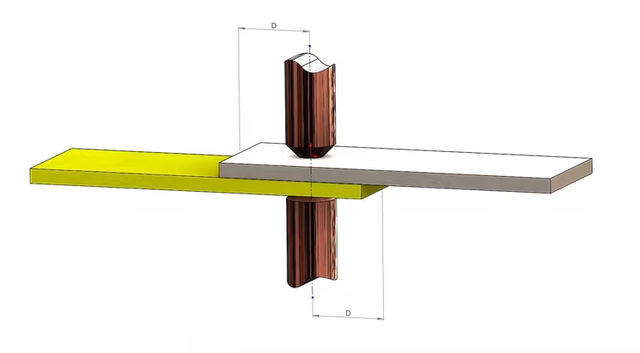

零件厚度,理想情况下,相同厚度的零件或板将导致均匀分布的焊核(快速冷却并凝固成圆形接头的熔融金属)。但大多数情况下,板厚会发生变化,在这种情况下,只有当板厚比为 3:1 或更小时,点焊才有效。使用填充电极将产生有效的焊接熔核并赋予焊接处有足够的强度。并且,板表面应该是平的或共面的以简化焊接过程,板厚的适当比例应为3:1或更小。在这种情况下,上板厚 2 毫米,下板厚 6 毫米。因此,比率为 3:1,并且在限制范围内. D = 2d,d = 点焊直径。

支架和加强筋 点焊会使连接的部件发生热变形,在较薄的部件上变形最大,因此,当使用加强筋为接头提供额外的结构稳定性时,选择合适的厚度很重要,加强筋和肘板应薄于或等于底板外露面的厚度。 焊接接近度和边缘间隙 为了获得最佳的焊接质量和最强的接头,连续焊缝之间的距离(又名间距)以及各个焊缝与零件边缘之间的距离(间隙)必须满足特定标准。间距应为材料厚度的 10 倍,以获得最佳强度并避免对零件产生任何不利影响。从理论上讲,材料厚度的 20 倍的间距会降低分流效应(电流从正在焊接的焊缝流向附近已形成的熔核,并且在正在形成的接头中产生的热量不足,从而使其更弱且不可靠)。

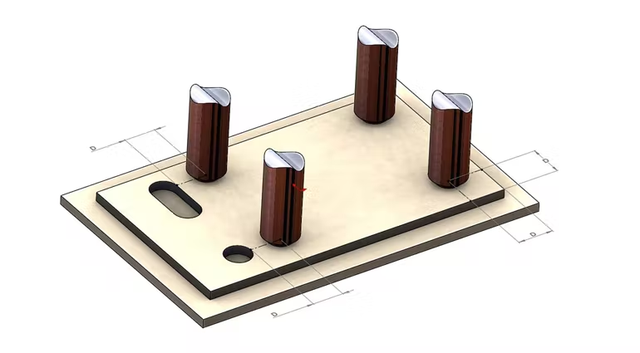

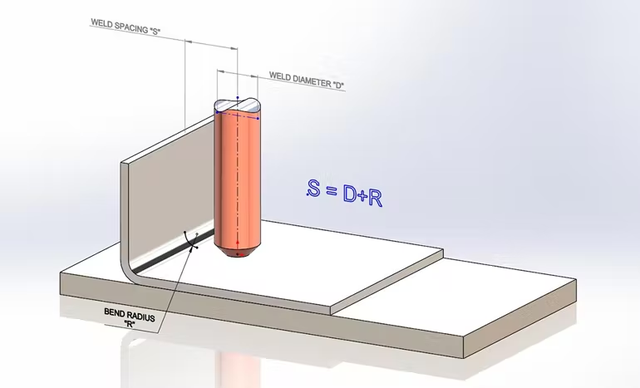

从焊缝中心到工件边缘保持两倍的点焊直径也是一种很好的做法,此规则也适用于板表面中间的槽和孔。如果不保持这个最小距离,电极可能无法施加足够的压力,可能会产生裂纹,留下多孔焊缝,有时,它还可能导致金属产生过多的毛刺或变形。 焊缝和形状之间的距离 当要焊接具有任何形状、弯曲或拉伸的钣金零件时,电极和形状之间的最小距离应为点焊直径 (D) 加上一个弯曲半径 (D R)防止分流,设计人员应确保这一最小间隙以避免制造错误。

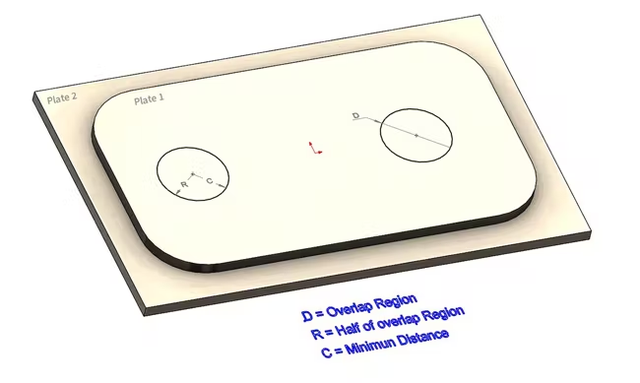

点焊重叠区域 点焊仅在共面的工件上进行,因此两个工件的重叠区域对焊接质量有重大影响。有必要使板材具有适当的重叠长度以获得更好的尺寸精度并且在没有大变形的情况下连接板材。通常,搭接长度取决于被焊接的材料及其厚度,但直径通常不超过 8 毫米。

凸焊 凸焊是电阻点焊的一种小改进,它使用较早的凸起来减少进行电阻焊的功率消耗。它还减少了分流效应——点焊的一个主要限制——允许更近的焊缝空间,并使焊接具有较小法兰的作业成为可能。 通常,凸焊用于低碳钢和合金等材料,以及厚度约为 3.18 毫米的铝,但厚度低于 0.25 毫米的工件只需要点焊,因为凸焊的温度较高会导致工件坍塌。凸焊比点焊便宜,但除了精确的公差外,还需要精确定位工件和电极。 这些设计规则确保零件的设计旨在减少设计修改和返工,这将减少 70% 到 80% 的成本。剩余的成本用于制造,可以通过在图纸中指定正确的流程和方法来最大限度地减少制造成本。 结论 焊缝的轴向强度、剪切强度和弯曲强度随部件中产生的应变而变化,并且取决于焊接过程中通过电流产生的压力以及电极与工件的距离。因此,设计人员应根据预期的设计特征在图纸中指定工具间隙以及标准焊接符号,点焊和工具间隙 >= 3 mm,以避免焊枪干扰。 遵循良好的设计规则手册应该可以减少因焊缝不良而导致的返工和浪费,但这并不能保证设计不会失败或组件能够承受极端情况。遵循点焊的设计仍必须进行设计分析,以确保在操作条件下的可靠性和适当的功能。使用点焊规则手册进行设计然后计算关键组件的强度以进行优化的传统方法将显着降低制造产品的总成本。 |