为什么只有铝合金才能做阳极氧化?

|

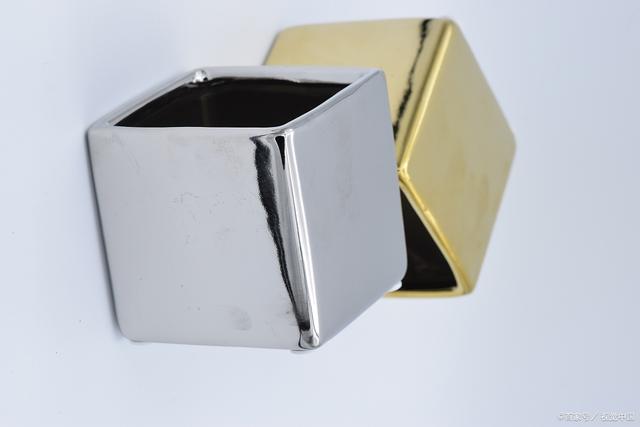

阳极氧化是一种电解工艺,用于生成厚氧化物涂层,通常用于铝及其合金,氧化层的厚度通常为5至30µm,用于提高表面的耐磨性和耐腐蚀性,或用作装饰层。在电解过程中,待处理的部件在稀酸溶液中制成阳极,氧化发生在元件表面,导致形成一层非常粘附在下面的金属基材上的粘附氧化膜。大多数阳极氧化是在铝及其合金上进行的,其他可以阳极氧化的材料包括镁和钛合金。

在进行阳极氧化之前,需要对铝合金表面进行预处理,这种预处理将影响阳极氧化涂层的最终外观和性能。预处理的类型可以从机械工艺(例如研磨抛光)到化学处理(例如化学增亮或电解抛光)。此外,部件的任何机加工、钻孔或焊接都应在阳极氧化之前完成。 阳极氧化过程通常使用三种类型的电解质溶液。第一种是25°C的 10-15% 硫酸溶液,该电解液的涂层形成速率约为 25m/hr。第二电解质溶液是30℃的硫酸和草酸的混合物。这提供了约30m/hr更高涂层形成速率。第三种电解液是10%的铬酸,温度为 38-42°C,成膜速率约为15m/hr,这些传统的阳极氧化涂层是多孔且透明的,通常与染料一起用于装饰涂层。

“硬质阳极氧化”是指制备更厚的氧化物涂层,约25-100µm,硬度更高,通常为 500-900HV,用于为铝合金提供耐磨表面,这是通过在较高浓度和约 0-10°C 的较低温度下使用硫酸/草酸混合物来实现的。产生的涂层颜色为灰色至黑色,并且是无孔的。并非所有的铝合金都可以通过阳极氧化来获得硬质阳极氧化涂层。 5xxx 和 6xxx 系列合金对硬质阳极氧化反应良好,而 2xxx 合金和其他合金,包括具有高铜和硅含量的铸造合金,则没有。对于这些含较高硅和铜的合金,阳极氧化层往往是多孔的且硬度低。 硬质阳极氧化通常是成本最低的耐磨涂层,可应用于铝合金,特别适用于防止低应力磨损。因此,硬质阳极氧化涂层通常与滑动系统中的铝制部件一起使用。这些涂层也可用于保护遭受流体辅助磨损、泥浆侵蚀、固体颗粒侵蚀和液体侵蚀的铝部件。阳极氧化涂层还可以抵抗许多化学品,但碱除外。由于涂层的脆性,阳极氧化不适用于冲击磨损应用。 |