不同横截面的漆包线在绕组工艺上如何实现较高的填充系数

|

根据漆包线的横截面定义两大类为圆线和矩形线,圆形固有的特点是填充系数低,矩形与槽形状匹配良好,其特点是填充系数高,在高频应用中,圆形仍然是首选。由于其具有矩形横截面的特征,在使用它们的机器中,填充系数可以达到80-85%的值。漆包线填充系数定义为导体材料铜(无绝缘)的数量与可用绕组空间批次的比率,它对电机的功率密度、导热性、可制造性和总成本有重大影响。填充率与电流密度限制直接相关,与扭矩和功率相关。

矩形横截面的绕组电机相比传统圆形漆包线电机相比,槽满率可提升20%~30%,单位横截面积内铜占比更高,有效降低了绕组电阻进而降低铜损耗,导线越粗、电阻越小,在导线上因发热损失的能量就会越小。矩形横截面的电机端部长度比圆线短5~10mm,有效降低端部绕组铜耗,进一步提升电机效率。矩形横截面电机的槽满率更高,相同体积情况下,矩形横截面绕组的电机有效定子绕组面积更大,在相同损耗下矩形横截面绕组的电机可以能输出更高的功率和扭矩。

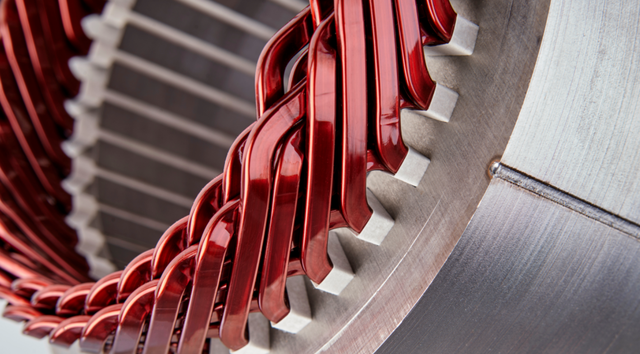

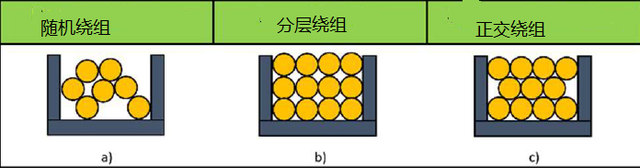

矩形横截面的绕组电机扁线形状更规则,在定子槽内紧密贴合,与定子铁芯齿部和轭部更好接触,降低槽内热阻,热传导效率更高。使用扁漆包线结构的电机有更好的刚度,整机也将具备更好的刚度。扁漆包线绕组是通过铁芯端部插线,不需要从槽口嵌线,电磁设计上可以选择更小的槽口设计,有效降低齿槽转矩脉动。 圆形铜线 槽内圆形铜线的插入机制会影响此类绕组的填充系数,导线可以位于具有不同图案的插槽中。卷绕机构可以随机发生,如下图a,这是自动化流程和大规模生产最常见的解决方案,但填充系数非常低,通常低于55%。第二种绕组机制包括将导线整齐地分层放置,这种绕组类型称为分层绕组,如图b,可以达到比随机绕组更高的填充系数,但只有当这些层如图c所示放置时,填充系数才能上升到75%。在这种情况下,实现了正交循环绕组。层和正交循环绕组可以使用特殊的针机械实现,利用这项技术,每条导线都精确地放置在插槽中所需的位置。

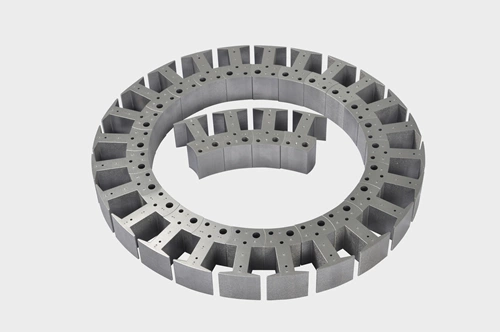

另一种提高圆导线填充系数的方法是使用分段定子,这里可以实现高达60%的填充系数,但设计仅限于集中绕组,绕组直接缠绕在单个齿槽上。与分布式绕组相比,集中式绕组具有较短的端部绕组(减少铜损耗)和较高的填充系数等优点,但其代价是磁链和感应电压的基波较低以及永磁体中的涡流损耗较高。为了获得更高的填充系数,使用分段定子的技术,填充因子为≈80%,线圈直接缠绕在单个齿槽上。通过使用软磁复合材料结构和预压绕组,已经获得了类似的填充因子值,该工艺的目的是降低绕组中的空隙量,但该工艺受到变形和绝缘层机械性能的限制,通过使用“接头搭接型芯”获得75%的槽填充系数。

通过层压将圆导线压制成矩形横截面,从而实现填充系数为≈83%,在这种情况下,需要调查绝缘材料,以确保线圈中没有电气故障。另一种不需要集中绕组或线圈绝缘变形的解决方案见。在这项工作中,提出了一种新的分段定子几何结构,允许实现分布式绕组:绕组安装在一个扁平的带状定子上,该定子在瞬间弯曲并焊接。

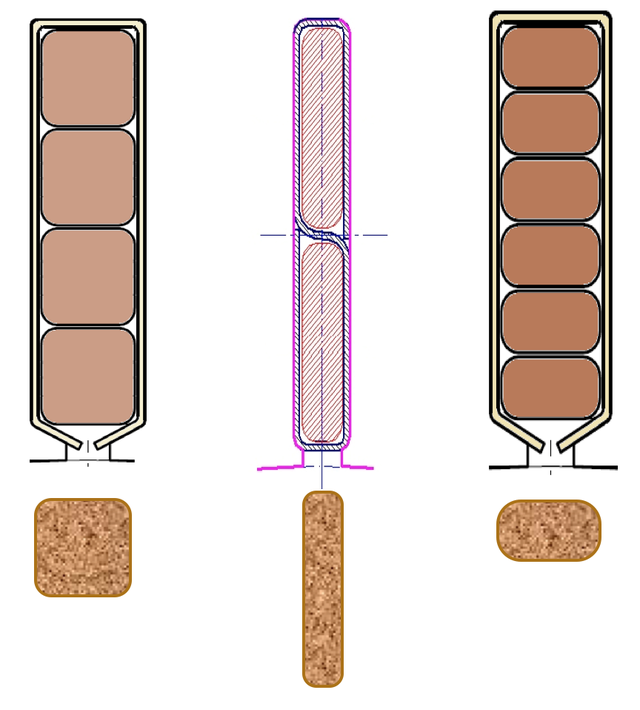

使用具有矩形横截面的导体可以提高填充系数,该技术确保了槽的完全填充,明显排除了电介质材料的百分比。矩形截面导线广泛用于具有开口槽结构和双层绕组的高压大功率同步电机,最近,矩形漆包线制成的预制元件获得的棒绕布局也已用于定子绕组。 结论 一般来说,高填充因子意味着相对于槽的导体面积大,这确保了更高的热导率,铜与其他介电材料相比,能承受更高的热阻。隔热材料热性能的改善可以降低热应力,因为散热能力更高,允许电机的内部的温度更高。例如,预测定子电流密度增加 60% 的代价是温度升高由70 °C(从130 °C到200 °C)。 |