什么是轴向间隙电机,如何设计,哪些参数需要考虑?

|

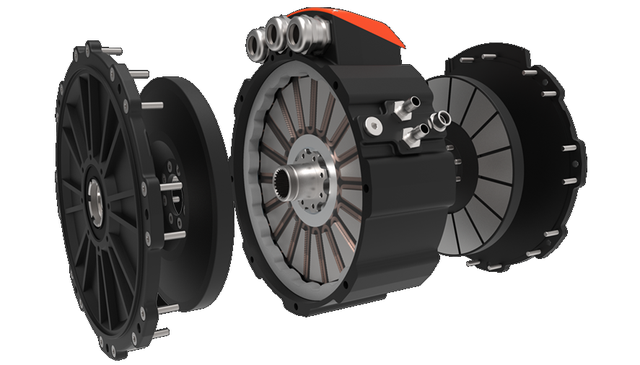

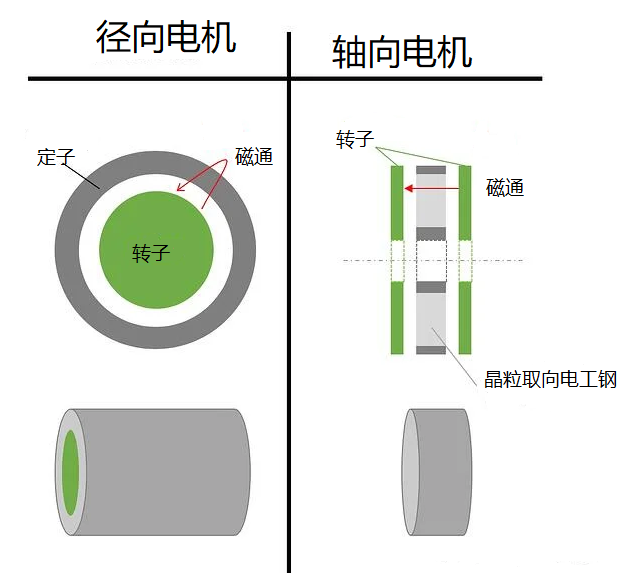

市场上大多数交流电机都是采用径向间隙设计,对于轴向磁通电机,磁铁位于远离中心轴的位置,中心轴上可以设计成一个更大的输出轴,这种利用了轴向间隙设计通常会带来几个额外百分比的效率。轴向磁通电机有两个转子,定子每一侧各一个,转子具有与电机尺寸相当的大表面积。 与径向间隙电机一样,轴向间隙或轴向磁通单元有多种设计,有带和不带开关磁铁、有小气隙和大气隙、有不同类型和形状的磁铁以及不同的磁极形状和结构。

轴向磁通电机的共同点是磁力线方向平行于旋转轴,此类设计已用于油田设备、真空处理设备和卫星测试。这类电机没有开关磁铁的装置,具有更高的电气效率。其建模能非常准确地预测性能,大大缩短了交货和制造时间,在某些情况下薄饼形状系数很有用,易于中空设计,大半径转子提供了低速、高扭矩直接驱动的良好性能。 轴向磁通电机的设计 电磁:轴向电机在电磁意义上具有更高效的拓扑结构,径向磁通电机的磁通量移动通过第一个齿,然后通过定子返回到下一个齿到达磁铁。相比之下,轴向磁通机器的磁通路径更短,从第一个磁体,通过一个磁芯,然后直线到达另一个磁体上。

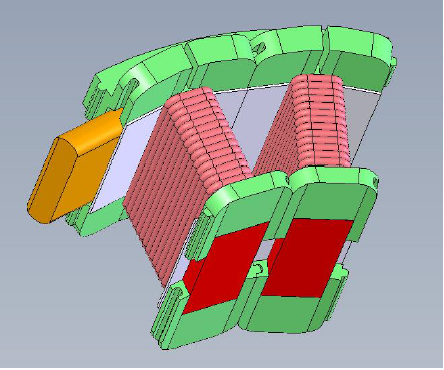

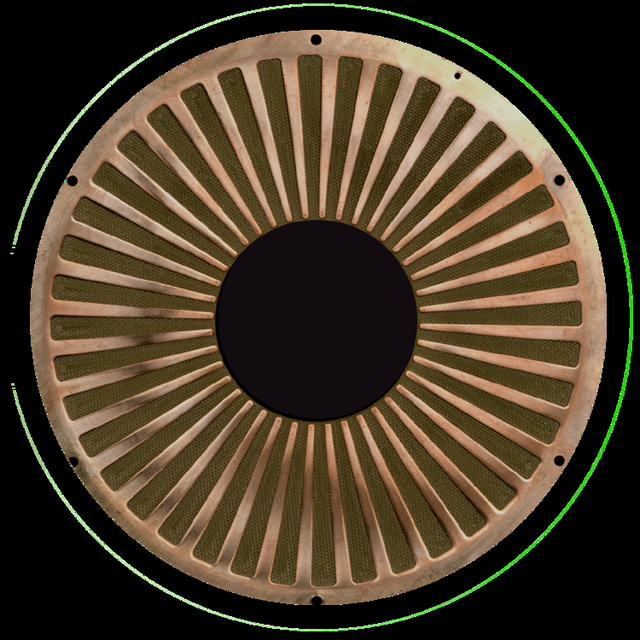

绕组:径向磁通电机的大部分绕组(多达 50%)未激活(位于定子齿外部的部分仅用于形成回路(所谓的“线圈悬垂”)。线圈悬垂是由额外的电阻( 散热)引起的,没有任何功能,这就是所说的“分布式绕组”,与没有线圈的轴向通量电机相比,径向磁通电机的整体功率/重量比要差得多,轴向通量电机使用“集中绕组”,绕组100%有效。

冷却:径向通量电机的热量传递必须通过定子传输到电机外部,钢不是很好的热导体, “线圈悬垂”很难冷却,它不直接与电机外壳接触。轴向磁通电机的绕组直接与外部铝制外壳接触,冷却效果极佳,铝的导热性非常好。因此,轴向磁通电机的绕组保持较高的冷却效果,而铜的电阻保持较低,这再会产生更高的效率。 较大半径的转子:相同外形尺寸的轴向电机将磁铁放置在更大的半径上,从而产生高扭矩、更高惯量的电机,为低速、高扭矩类型的应用带来优势。对于给定的 RPM,较大的转子的直径增加了磁铁的旋转速度,增加了扭矩。其效果类似于将齿轮箱添加到较小直径的径向间隙电机,消除了齿轮装置的成本、磨损和效率损失。轴向间隙设计作为某些风力电机和其他低速可再生能源项目的直接驱动交流电机。大惯性可用作油井泵等领域中的飞轮,飞轮的能量有助于提升上行冲程的负载,在下行冲程中,能量被回收。与齿轮交流电机相比,该电机与适当的电子控制装置相结合,可显著降低泵的功耗。 轴向间隙电机设计 轴向间隙设计的一个优点是磁电路中没有铁,消除电路中的铁损可提高效率,效率通常可提高 10% 至 15%。当电机断电时没有制动扭矩,在特殊情况允许电机自由转动,磁铁通常由垫片支撑,不会对轴承施加大载荷。磁体面之间的气隙会产生一条曲线,随着间隙的增加,磁通量显著降低,随着线圈板变薄,电机的输出增加。当设计涉及到线圈板时,这会给电机设计人员带来了散热和机械应力的挑战。

轴向磁通电机另外一种设计是将铁基插入磁路中,铁增加了电机的扭矩,以铁的能量损失为代价,这种设计通常会产生 1.5 到 1.7 倍的扭矩。如果没有铁环,在反向驱动电机时会有磁损耗,结构必须支持较大的磁力力以及较低的最高速度,绕组电感和反电动势会更高。铁环的另一种设计是带槽口的环,绕组放置在凹口中的位置,使铁非常靠近磁铁,从而允许机械加工气隙,类似于径向间隙电机中的气隙。这种电机设计的扭矩大大增加,齿槽扭矩大得多,制动扭矩显著,铁损更大,磁力异常大,降低了整体能效,对于需要以最小封装尺寸输出高扭矩的应用,这种设计方法还是有用的。 结论 随着强大的稀土磁铁的出现,较弱的磁铁使电机设计变得不切实际,轴向间隙电机就是一个常见的例子。改进的电子驱动器能够足够灵活应对电机方案的变化。外形因素也起作用,制造径向间隙电机的成本有利于较小的直径,倾向于香肠或雪茄形状,而轴向间隙电机倾向于扁平煎饼式电机。对于某些系统,这种形状因素具有优势,大直径环形电机提供中空中心,为光学路径、光束线和工业过程提供了优势,如电缆缠绕、光纤缠绕及其他需要围绕物品360°旋转的设计。 |