如何通过绕线工艺提升电机槽满率?

|

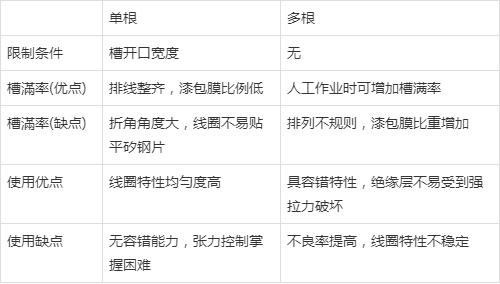

在单条粗线的生产绕线作业上,最主要的考虑来自于是否能让线圈平贴于矽钢片上,使槽满率提升到最高,因此需要加大拉线力量。然而当漆包线粗到某种程度后,要以人力拉平十分困难,但若以机台作业则无此困扰,反而会担心拉力太大时,导体被拉细或拉断的情况产生。整组线圈中,任一段导体直径变型后,整体电阻值都将受到影响;直径收缩段的电阻值会大幅增加,由导通损失公式可知,此段亦会产生较多的损耗,这些损耗为转换以热型能产生,使此段线圈温度增加,一但温升高于漆包模可承受範围,会开始破坏绝缘层,最终使电机烧毀。另外矽钢片的绝缘层强度亦需要注意,若强度不足时,但漆包线上的拉力过大,亦会压毀矽钢片的绝缘保护层,造成漏电的可能性增加。

而多卷细线在生产绕线作业时,由于各线段随机排列,往往产生各线段的电阻值差异,一但电机送电时,电流会集中于电阻值最小的线段上,导致此线段也会有过热的机会产生。此种情况最容易发生于选用多卷线的绕法,但因同时抓多条细线并绕时,总合的机械强度仍然较大,无法順利拉紧,又再改为一次仅绕单条细线,绕完后再堆叠第二层的情况。例如采用0.7mm的线径要绕两条,第一次只拿一条0.7mm的漆包线开始绕,整组绕完后,才拿另一条0.7mm的线开始再绕一次。则第一次靠內侧的线圈,因为总长度较短,电阻值较小,第二次靠外侧卷绕的线圈,因绕圈的幅度加大,使得总长度增加,电阻值亦增加。

多卷线并绕的电机穩定度较难掌控,主要是沒办法有效控制绞线的均匀性,绕线时,各线段可能受到不同大小的拉力作用,松紧程度会很不一致。若要有效改善此一现象,则各线段需有独立的张力控制,针对各別线段提供固定拉力;同时尽可能延后合并的时机,最理想状况是让各线段在要绕入槽內时才合并,避免绞线提早产生造成不良影响。 多卷绕线其实也代表不良率的提高,若以单条绕线的良率若为90%,则多增加一条线时,良率需再次乘上90%,因此两条时的良率为81%,三条则为72.9%,依此类推。当然,现实情况下并不会如此糟糕,但不良率势必会随着使用导线数越多而越高。但多导线的电机亦代表容错率增加,当电机运转时,意外产生部分线圈断线情况,则于短时间內仍可依靠未受损的线圈继续运作。

多卷并绕时,往往会同时使用多卷漆包线,漆包线各卷之间一旦有尺寸、强度、表面润滑度等等差异时,轻则线圈特性受到影响,重则直接断线。若真要采用多卷并绕的方式时,漆包线最好为同一批出厂的成品,降低线材的差异性影响。

结论 大型电机基本上是多绞线选用为主,以避免集肤效应的影响,一般常见电机则可依人工或机器作业划分,人工作业大多采用多条并绕,机器作业则为单条制作;若遇到机台拉力不足或槽开口等其他限制条件时,才会采用机器多条并绕的生产方式。 |