改变模具的框架角度可以有效提升电机外壳的拉伸比

|

拉伸成形是电机外壳成型的一种方法,由于其效率高,在工业领域有着广泛的应用。拉深是用金属板大量生产皮碗的重要工艺,拉伸成形受许多工艺变量的影响,如毛坯形状、冲头和模具的轮廓半径、材料的成形性等。特别是,为了在拉深过程中获得最佳产品,毛坯和模具形状是非常重要的成形性因素。在拉伸中,金属板坯料由一个圆角冲头在模具上拉伸,当坯料径向向内拉伸时,凸缘部分经历径向拉伸和周向压缩,如果拉伸比大,或者如果杯径与厚度比高,则可能引起法兰部分的起皱。坯料通常在坯料上施加足够的压力以防止起皱,拉伸法兰上的径向拉伸应力是由冲压力引起的杯壁张力产生的。当以更大的拉伸比拉伸杯时,法兰上会产生更大的径向张力,杯壁上需要更高的拉伸应力,杯壁上的拉伸应力也提供了模具半径上的弯曲和不弯曲。

杯壁上的张力必须有助于克服法兰和模具半径处的摩擦阻力,由于杯壁能够承受的拉伸应力仅限于材料的极限拉伸强度。因此,拉深时可能的拉伸比β通常限制在2.1或2.2左右,以便通过特殊的拉伸工艺拉深杯,如液压成型、液压机械成形、反压拉伸、液压增强拉伸等。这些工艺相对较慢(与拉伸或重拉深工艺相比),拉伸比β最多限制在3.5或4。然而,常规拉制的杯子可以重新拉伸两次或两次以上,以获得5、6或更大数值的拉伸比。 使用的试验材料为冷轧钢DIN10130-91,具有低碳和高质量的可成形性,厚度为1mm,拉伸试验在轧制方向的0、45和90方向进行,拉伸方向的机械性能如表所示:

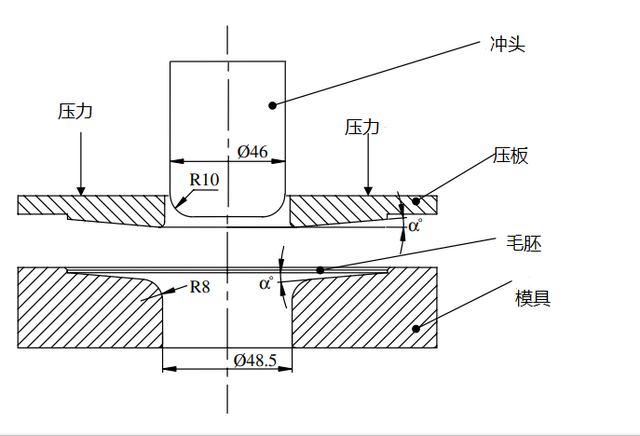

通过拉伸试验来测量试样的拉伸强度,设定加载速度为2mm/min。 实验方法和程序 冲头和模具几何结构决定制造类似的几何结构以进行比较,冲头的直径为46.2毫米,模具的直径为48.5毫米,这将提供1.15毫米的间隙。应用的液压机(60吨),带有控制压边力的模垫,以及根据工艺确定上柱塞行程的限位开关,下图显示了一种新型的拉深模。

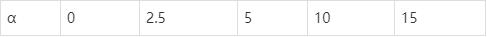

下表显示了每种类型坯料压板和模具的框架角度。

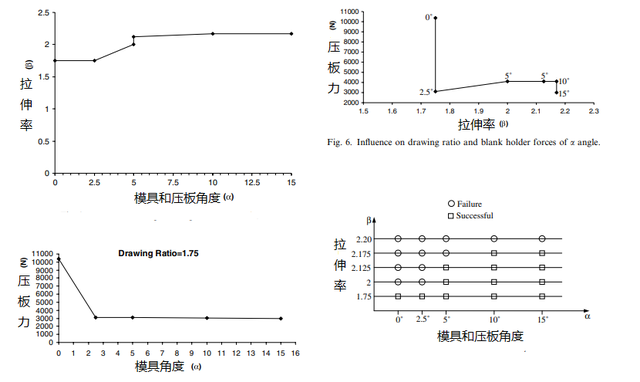

最多可组成成五个测试批次,对于冲头和模具的轮廓半径,实验条件是恒定的,冲头轮廓半径固定在10 mm,模具型面半径固定在8mm,冲压速度固定在4mm/s,拉伸操作使用的润滑剂为塑料加工使用的可溶油润滑。 结果和讨论 在拉深过程中,工件承受径向应力和纵向应力,还有一个垂直于元件的压应力,这是由压边压力引起的。当角度α增加时,拉深比β增加,在试验过程中,当α为0 时,极限拉深比β为=1.75,然而,当α增加时,拉深比β增加到2.175。

结果表明,通过增加恒定值β的角度,压边力减小,当在模具和压边圈上设置a时,径向应力减小,纵向和周向应力增大。这是由于金属板很容易流入模具型腔。褶皱的值大于2.175值出现,如果a进一步增大,则径向力量会减少。在这种情况下,模具和坯料的角度保持架不重要,会出现褶皱。压板对压边力的影响,当角度α增大时,压边力减小。

压边力在α=15 时给出了一个最佳值,压边力一直在阻碍起皱,因此,在生产过程中,这些力的值很大。在模具和压边器上设置的角度减小了压边力。在这里α增加了轴向力,最后,压边力从10362N降至3002N。 结论 通过在模具和压边圈上设置五个不同的角度,在拉深模上进行了实验,极限拉伸比极限β与α有关,从1.75增加到2.175,没有出现故障,α=2.5的压边力已从常数β的10362N降至3002N。同时,对于不同的α值,其显示出类似的降低。这是模具设计的一个优势, 这种模具可以降低模具的能耗和成本,尤其是在模具制造中,它可以用于第一阶段拉深,而不是两次和/或三次拉深。 |