轴承和齿轮引起电机振动的机械诱因是什么?

|

在小型电机中,通常使用的是滚珠轴承,滚动体(钢球)在内圈和外圈滚动的机械接触,它们被一层润滑油包围,可以轻微的缓冲作用,使接触面稍微扩大。如果滚动元件和环形滚道足够圆且未损坏,压缩力(力激励)和润滑剂运动(位移激励)引起的接触点周向弹性变形,仅产生宽频带(频谱)的振动,润滑剂能抑制震动。如果没有足够的润滑剂或润滑剂的粘度不正确,振动将增加(“金属的硬声”噪音),接触点的压力增加,材料疲劳增加以及滚道损坏,特别是轴承的轴向过载,会导致更快的材料疲劳。

径向滚珠轴承由于其制造和操作方式而具有径向轴承间隙,如果外环或内环上的弹性轴向预载荷引起的径向游隙被压缩到零,轴承球则不能最佳地传递径向力。在这种情况下,轴承的安装配合和装配质量起着重要的作用,在一定的旋转速度下,球实际上是同步运行的,而不是在一个圆形的或波浪形的路径上。在轴承托架中发生自感应轴向振动,其被称为啸叫噪声,在轴承中,我们主要会遇到产生弹性力的运动,而弹性力又会导致振动以及产生振动运动的力,这意味着存在位移激励和力激励,因此在理论分析个别情况时必须同时考虑两者。

不平衡引起的振动 在电机制造技术中不可能使主轴和转子的旋转轴完全对齐,虽然可以保持较低的偏差,但是小型电机的典型高速会产生大量离心力,即在支撑点处具有模态阶数r=1的圆周径向力,在弹性方面,这会导致支撑点的周向径向挠度增大或减小。根据惯性轴与旋转轴(平行或角度)的偏差,可以有径向力,在空间上,它们是同相或异相,或是相同的组合,并因此是由这些力引起的运动(从摇动到翻滚运动),轴之间的平行不匹配称为静态不平衡,角度不匹配称为动态不平衡 。

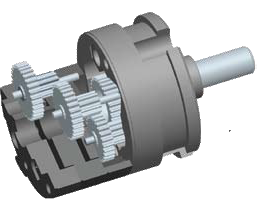

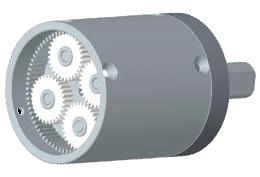

齿轮传动的振动 当涉及齿轮时,有两个主要的振动原因:第一种是齿轮没有达到精密的等级引起切向或径向振动;第二种是,当轮齿相互滚动时,瞬时齿轮比会因为半径比的变化而改变。对于有许多齿的大齿轮,动力传递通常涉及多个齿,只要有足够的间隙和弹性,半径之间的变化才均匀,就像斜齿轮一样。小型电机的齿轮较小,齿数较少,啮合(重叠)的齿数较少,很少通过螺旋齿轮啮合。因此,即使是半径比的微小波动也会使其变得相当明显,这将激发轴上的旋转振动和轴承处的径向振动,这些振动等于旋转频率与齿数及其倍数的乘积,这些振动偶尔会受到旋转频率或其倍数的调制,例如当塑料齿轮翘曲和变松时。

振动是位移激励的一种形式,主要是产生压力或力的强迫运动,振动的大小取决于齿轮的弹性和其他弹性、惯性扭矩,以及齿轮和润滑剂垫之间的间隙。塑料齿轮由于其弹性、低质量和材料阻尼,在噪声方面是有利的,但随着温度和湿度的升高,其尺寸往往增加到不理想的程度。因此,他们必须被设计成有游隙,它们不适用于相对较高的负载。对于多级变速箱和行星齿轮,半径的变化在很大程度上补偿了整个传动系统中的相互影响,在电机的使用寿命中,磨损经常引起轮齿之间的间隙和齿隙。

当齿轮传动系统打开且发生方向反转时,间隙和齿隙会在传动系中产生冲击噪声。在运行过程中,运动部件之间的摩擦会产生随机的脉冲噪声和连续噪声。连续噪声通常含有许多谐波,许多部件之间可能会出现间隙和齿隙,典型的例子是电机的法兰安装、没有负载的变速箱、张紧不充分的滚珠轴承或轴上松动的滚珠轴承内圈。

齿轮箱齿间的间隙会引起振动(位移激励),齿轮齿的两侧突然相撞,弹性地弹回来,由此产生的重复频率和振幅在很大程度上取决于游隙的大小,并且它们在空载条件下、启动期间或转速变化时变得非常明显。随着载荷的增加,振动消失。这些振动可以通过良好的润滑和提供材料阻尼(塑料)的弹性齿来最小化,在有游隙或磨损金属轮齿的大型电机中,这种振动非常有害。 结论 在每台电机中,除了期望的力、转矩和运动之外,不可避免地还会产生不希望的力、转矩和运动。不期望的波动(振荡转矩)叠加在期望的电动机转矩上,这导致了旋转运动的振荡。由不平衡和磁效应引起的径向力引起径向运动。随着时间波动的摩擦力出现在轴承和滑动接触面上,并引起不希望的运动。当齿轮箱安装在设备中时,齿轮会引起不希望的旋转振动。所有这些运动都构成结构噪声,它们被传递到电机的振动表面。 |