电机和轴承的创新技术能否让机械式硬盘重新占领存储市场?

|

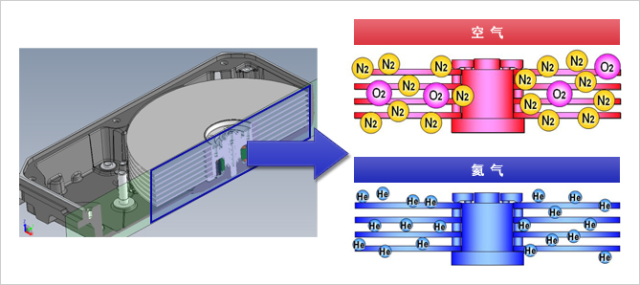

通常,机械式硬盘内部充满与外界一样的空气,每个单位的记忆容量随着磁头和记录方式的进化而有所提高,硬盘内的主轴马达每分钟旋转几千至一万次,内部的空气气流阻力引起的磁盘振动,对磁盘的刻录/读取精度造成了很大的影响,阻碍磁盘记录容量的增加。若能通过减小气流阻力来降低磁盘的振动,不仅可以提升刻录/读取的精度,还能够使磁盘轻薄化,使硬盘内可以收纳更多的磁盘,流经马达的电流也会减少,达到降低耗电的目的。

用氦气代替空气充入硬盘内部 硬盘内部的空气引起的气流阻力已成为不可忽视的要因,通过减小气流阻力,磁盘的振动会减低,进而实现磁盘刻录/读取精度的提高以及耗电的降低。氦气的密度仅为空气密度的七分之一,气流阻力可以大幅减小。由于氦气以外的其他气体会使硬盘内部造成污染,因此选用了挥发气体较少的粘接剂。为了降低粘接剂和树脂材料等的挥发,在工艺的各环节中实施了加热处理,进行预先排气。

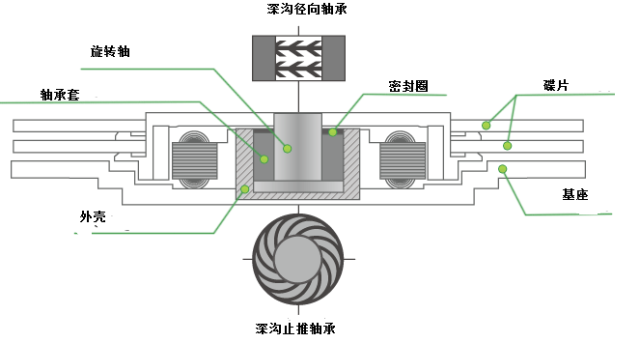

高密度、静音化的液态轴承 早在1883年,英国铁路技师塔瓦就发现了液态轴承的基本原理,传统的滚珠式轴承在原理上无法完全做到让每一颗滚珠的大小都完全统一。也就是说,因滚珠相互间的尺寸差异产生—非周期性振动,导致磁头无法精准地在高精细、高密度的磁道上刻录/读取数据。液态轴承技术在轴与轴承之间注入油等流体媒介物质,使轴在旋转时受自身产生的流体动压浮离轴承,实现更为通畅的旋转。同时,利用油体自身的阻尼特性还能带来低噪音、低振动的主轴马达。

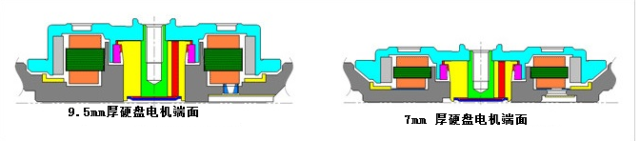

液态轴承具有噪音低、耗电低、振动小、耐冲击和长寿命的特性,突破滚珠轴承中因非周期性振动的问题造成的精度极限,满足硬盘更低摩擦和更长寿命的要求。 薄型化的电机 笔记本电脑中使用的电机主流产品的厚度为7mm,硬盘中内置的主轴电机其厚度约为磁盘厚度的70%~75%,约5mm厚。电机薄型化的最大困难在于磁道和确保支撑转子的轴承空间,如果单纯地缩小磁路,则不能保证规定的磁力,轴承的长度为数毫米,必须以5,400rpm、7,200rpm的速度稳定旋转1张或2张2.5英寸磁盘。

作为主流产品的9.5mm硬盘用马达最初在轴内部设计有挡块(防止轴脱落)。为了轻薄化电机,通过内部挡块小型化的改进方法,将挡块构造中防止轴飞出的挡块从内部转移到外部,从根本上改变了设计方案,对构造本身进行大幅度修改,设计出能够用于几代产品的基本构造,也是满足IT商业领域中飞速发展的要求。 亚微米级精密加工技术 通过油的动压支撑轴承的液压轴承的原理本身虽然很简单,但是要实现这个简单的原理需要非常高超的加工技术。例如,轴的直径精度的公差为±1.5μm,在生产车间内部对轴直径的管理要控制在±0.5μm的范围内。轴和轴承的间隙为1μm,表面的粗糙度因机种而异,在最严格的情形下,直径要求达到0.02μm。

由于磁盘与磁头的间隙为2nm以下,这就要求混合气体必须降到最低。为了将残留气体和混合物减少至最低限度,在生产工序的所有环节都需要反复清洗和烘烤,以保持产品的洁净。选择不会伤害到产品且无残留的洗涤剂进行清洗,并配合纯净水一起清洗,同时,考虑烘烤时的温度、加热时间、烤炉内的配置等。工厂内部需要保持100级的无尘度,但作为生产工序的一部分是将无尘度升至10级,随着生产设备和生产条件的改变,逐渐达到与半导体同等的水平。 结论 为了防止氦气从仅为1mm~2mm厚的底板中漏出,采用有限元软件对铸造时的熔融铝的流动进行解析,将铸造时的模具各部分的形状和温度控制等数据进行最佳化处理。为了防止此种情况的氦气漏出,确保粘接剂的厚度,搭配使用部件的压入接合工法等。同机油厂家共同开发了用于马达的流体动压轴承的、具有较小的挥发性且能抵御外部空气湿度的机油。 |