槽满率对电机定子和转子有什么影响?如何设计电机的槽满率?

|

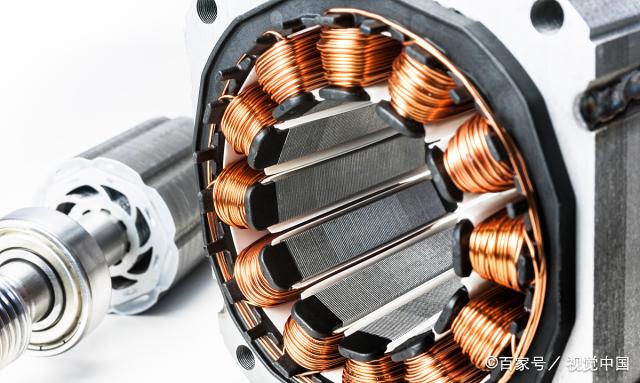

电机把电能以转矩的形式转换成机械能,电流流过包裹在铁芯(定子)上的铜线线圈,产生一个电磁场,电磁场与永磁体的相互作用是产生转矩。电机的转矩输出由施加在导线上的电压、导线的密度和线圈的数量决定,最大速度是由流过线圈的电流量决定的。由于电机的应用要求在很大程度上决定了线圈绕组的要求,槽满率给线圈设计带来了挑战。

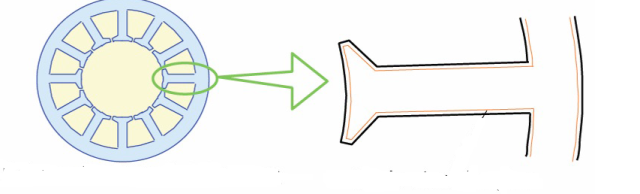

一般来说,定子有一个外部框架—定子不动,但它提供驱动转子的力,由铝或硅钢片堆叠而成。框架内有一个磁芯,用于产生和包含磁路,定子被层压最小化,并被分成多个槽。绝缘的铜线线圈被插入槽中。槽的大小和数量决定了每个线圈中可以容纳多少导线,导线直径决定了可以通过线圈的电流量。 定子和转子 电机转子是圆柱形的,槽的形状像楔子,槽的数量取决于提供给线圈绕组的电源相位。单相电机通常有四个槽,其中包含两对绕组,每对绕组偏移90度,基本的三相电动机有六个槽,每对绕组偏移120度,可以利用极对的倍数来增加相应的槽数。

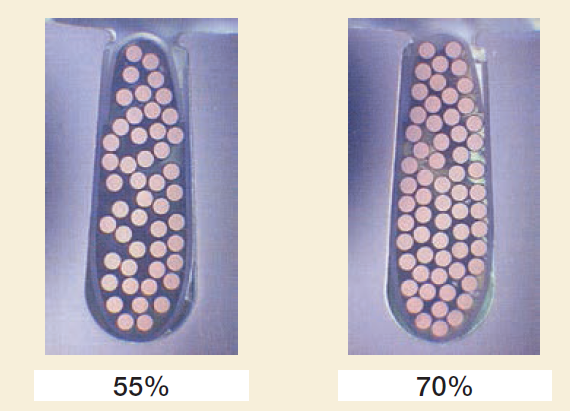

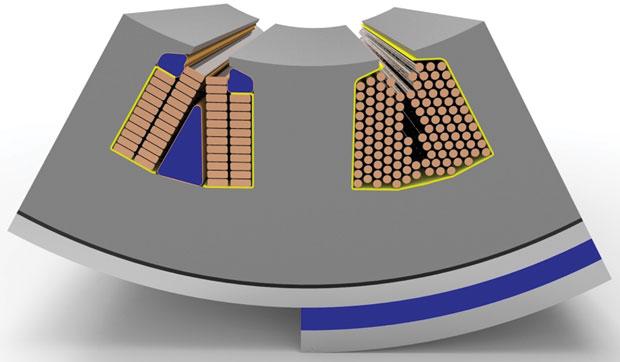

定子制造面临的最大挑战是最大限度地将插入到每个槽中的铜线的量(通常称为“槽满率”)以最大化实现转矩输出。定子制造基于相对简单的原理,但转子很难制造,除了结构设计的限制和多少槽填充合适的应用的问题。工程师必须考虑可制造性,为了平衡这些需求,必须依赖成熟的设计、经验和特殊的制造技术。 转子槽满率的影响因素 槽满率是定子槽内铜线所占的横截面积与裸槽内可用空间总量的比值,实际上,100%槽满率理论上会导致电机的最大可能输出转矩,但是这样的设计是不可能建立的。因此,槽满率始终小于1,槽内绝缘槽衬、楔块和分相器会使用一些可用空间。导线上的绝缘层减少了导电材料的横截面积。线圈绕组中常用的圆导线,无论排列多么有效,都会留下间隙,平均而言,铜线占整个槽填充的65%。对于功率密度作为重点的应用来说,较高的槽填充是可能的,但是随着槽满率的增加,制造复杂度增加,从而导致成本上升,并增加质量问题的风险。

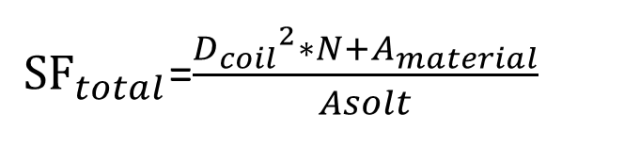

槽满率的计算 设计时必须考虑到占用定子槽有限空间的每个部件,这意味着需要测量每个部件的横截面积,将该面积乘以放置在槽中的次数(如铜线圈绕组的数量),加上所有部件的总面积,并将结果除以槽中的可用面积。

槽填充包括进入槽的所有材料的横截面积:漆包线、衬垫、楔子等,为了计算总槽填充,首先确定裸槽的总面积,通过叠片或槽几何形状的CAD模型有时可以提供这种测量。

其中:Slot为裸槽横截面积,material 为所有绝缘材料的横截面积,D为估计的线圈的直径,N为每个槽内线圈总数。 为了定义槽的最大面积,必须决定在何处关闭插槽口,即停止绕线的部位,这通常是槽根部开始沿楔形本身延伸,通常不包括实际槽口的面积,这是楔块跨越槽口的地方,以使导线完全保持在槽中。 通过计算每一块材料的横截面积来确定所有绝缘材料的面积,对于绝缘体,可根据材料的长度和标称厚度计算。对于粉末涂层绝缘,可以使用制造商的厚度测量值,这取决于叠片的几何形状、涂层材料和零件尺寸。

由于精确的尺寸很难测量,制造商倾向于保守估计,例如,在估算电机制造中的分相器尺寸时,工程师希望确保分相器完全分离共享同一槽的两个相位,但线圈之间边界的位置将取决于电线的铺设。如果材料过大,确保完全覆盖,它也可能使用更多的槽区。 最后要测量的是磁线面积,这包括电线绝缘层的厚度,这意味着磁线的总面积大于铜线的面积。此外,计算还需要考虑圆线绕组之间的间隙。

漆包线的面积的计算可以从漆包线目录或手册中获得,将用该漆包线的面积乘以平行电线的数量和线圈匝数,得到线圈的总面积。假设线圈面积为圆形(不太可能,因为分层不均匀),可将直径平方,以获得更保守的估计线圈面积,如果适用,估算的线圈面积乘以每个槽的线圈数。 结论 在电机设计中,可以在机器装配和手工制造之间进行选择,也可以在可制造性和槽填充系数之间进行选择。尽管在自动化方面取得了进步,但由机器制造的定子线圈绕组仍然局限于较低的槽填充系数,为了达到一致的槽满率高于80%,手工绕线仍是行业标准。 电机每个组件都有自己的特性,为了满足给定应用的要求,必须在每个组件的选项范围内找到一个平衡点,并在所有材料之间找到一个最佳组合,没有一个特性总是最好的,每个设计都是权衡的结果,更需要不断进行电机优化。 |