电机制造业:齿轮电机设计中选用的小模数齿轮的种类

|

齿轮马达用于精确定位任务提供更高的扭矩和更低的分辨率及速度,在低速应用中,借助齿轮的传动比,转子的移动速度相当快。如果没有齿轮,不需要齿槽 ,转子转速就会低,可能会产生扭矩。而且,齿轮在垂直应用中支持保持力,控制回路所需的工作量较少,齿轮使电动机的负荷减少了齿轮的平方比率。然而,齿轮马达是组合体和附加部件的摩擦会降低效率。制造商通常提供适当的润滑以保证预期寿命,生命周期在很大程度上取决于输入转速和输出扭矩以及操作、环境和安装条件。在定制的解决方案中,可通过自润滑轴承、滚珠或陶瓷延长轴承、金属齿轮和特殊润滑脂。

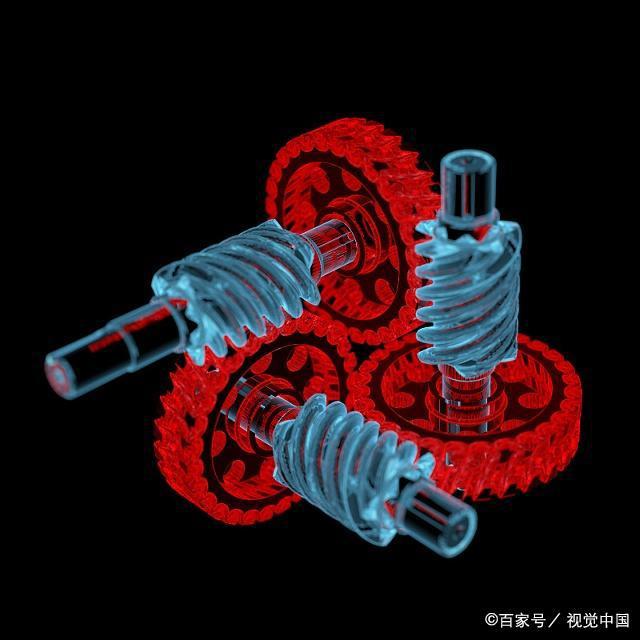

蜗杆传动 蜗杆是指具有一个或几个螺旋齿,并且与蜗轮啮合而组成交错轴齿轮副的齿轮。蜗杆传动是由蜗杆和直齿齿轮组成,都是以蜗杆为主动件,传动力是由直角滑动摩擦。蜗杆具有很高的自锁力,有些应用领域使用附加制动器是不必要的。由于是滑动摩擦,导致低效率、高磨损和潜在的高温。通常,蜗轮可以达到一个平移水平上的传动比,制造成本相对便宜。由于它们以直角传递运动,电机就可以与旋转方向平行。

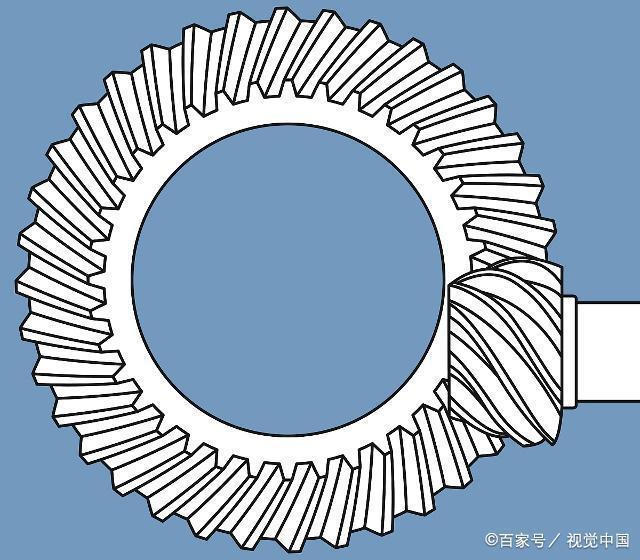

锥齿轮传动 锥齿轮传动一般有小齿轮和有斜齿的齿轮,类似于蜗杆,能量以直角传递,能达达到更高的位置扭矩能力,但是需要使用额外的直齿轮配合。传动靠滚动接触点,这使得锥齿轮的磨损更小,比蜗杆效率高。然而,由于制造能力原因,他们往往很贵。

直齿轮传动 直齿轮由两个平行但不同大小的齿轮,结构简单,直齿圆柱齿轮易于制造,坚固耐用。全金属结构满足不同的使用环境,运行平稳,特别是适用于低精度、高精度的需要扭矩的应用 。为了实现这一点,预载设置为齿轮系的反扭及其在马达小齿轮。对于圆周率的线性阶段,直齿轮紧挨着行星齿轮是齿轮马达的标准选择。

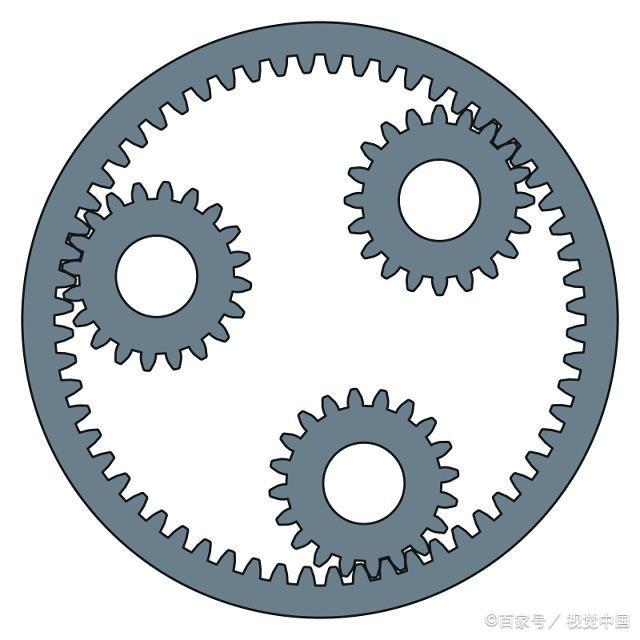

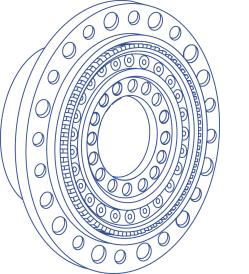

行星齿轮传递 它由一个太阳组成与轴相连的轮子和其他行星轮位于环形车轮内,它们适合因为负载是通过几个齿轮分布,以这种方式,高传动比可以在非常紧凑的装配空间中实现。通常,输入级的齿轮由减少高速噪音的合成材料。对于在真空、高温或非常高温度下的应用扭矩,输入级最好由钢制成。由于圆周率线性级,行星齿轮位于正齿轮旁边是齿轮马达的标准选择。

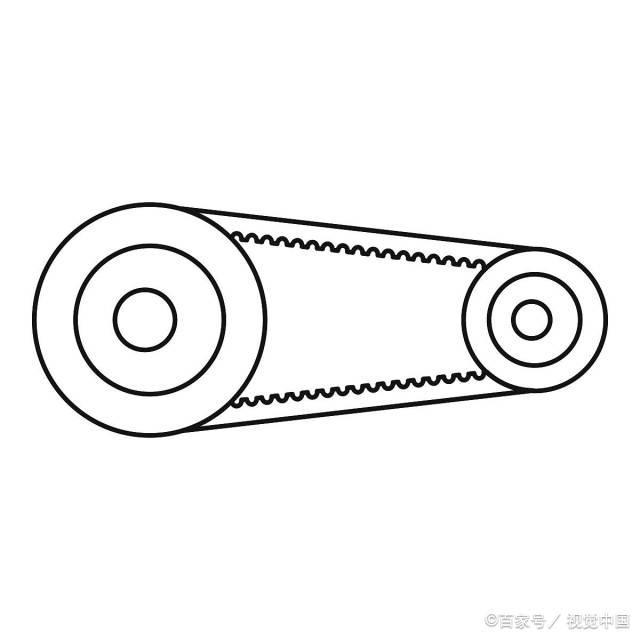

皮带齿轮传动 具有双齿用皮带连接的轮子,更大的轴距可以桥接,实现更高的外围速度。维护任务通常包括更换皮带或重新拉紧皮带。皮带限制了温度范围,产生的推力和拉力通常会导致轴荷载。圆周率在紧凑的定位中经常使用带齿轮级;例如,Z级或线性级,驱动器折叠在上面侧面。皮带适用于高达10-6 hpa的真空。

谐波传动齿轮传动 通过传动元件的弹性特性,允许对于高传动比、高扭矩容量、高线性扭转刚度高,效率高,无游隙操作。弹性传动元件是使薄钢衬套变形的椭圆盘牙齿,钢衬套位于带滚珠的外圈上轴承和内齿。当变形发生时,内外齿互锁在较大的椭圆轴。此外,谐波传动齿轮提供使用中心空心轴的可能性;例如电缆、轴或激光束。这些齿轮由于其复杂、紧凑和免维护设置。使用谐波传动用于定制解决方案的齿轮,以实现特别高的由于零间隙,定位精度和重复性,体现了这些齿轮的特性。

结论 齿轮电机提供低速、高扭矩、高分辨率,以及垂直方向的附加保持力,实现了在马达在精密定位领域有更广泛的应用。 |