汽车制造业未来之路:通过加工技术实现“低油耗技术”

|

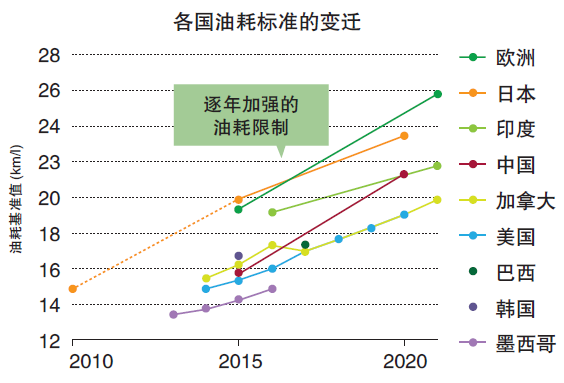

全球汽车过的普及率已经达到了无法想象的程度,随之而来的环境问题成了人类的新课题,国外在上个世纪60年代制定了气体限排规章,各汽车厂商为实现限排目标不断促进各类环保技术的开发。以前,只要求针对大气污染减少排放气中的有害物质,现在,还同时要求减少温室效应二氧化碳的排放量,要实现这一目标,必须控制燃油的消耗,这也给消费者带来好处。

增程器的研究 不消耗汽油的电动汽车开始逐步登上舞台,电动汽车有充电式车型、在车内搭载可发电燃料电池(利用氢气和氧气发电、最后排出水)的车型,除了电池,还有使用发动机作为发电机的车型。发电用车型。发电用的发动机叫“增称器”,往复式、旋转式、涡轮式等发动机均可实现化,或者正在被研究。虽然可以使用原有的供油设施,有利于普及电动汽车系统。搭载增程器的汽车中,有些产品的油耗可以达到60km/L多。

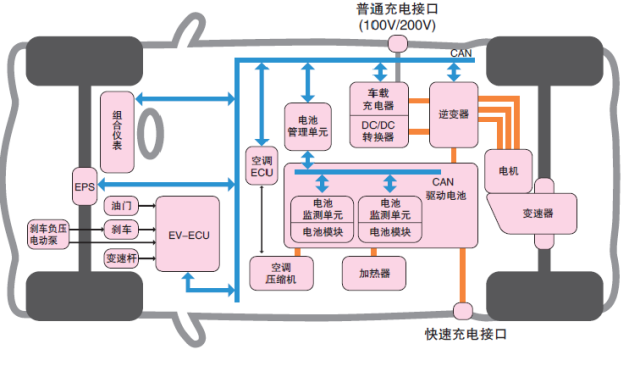

驱动电池等的EV化所需的主要组件均搭载于汽车底板下,与基本车型相等的车内空间及载货空间,高压配线与载人车厢隔离,确保充足的安全性,车辆重心低,可实现稳定的行驶,采用小型高效电机,并搭载于车辆后部,与基本车型相同的后轮驱动,轻型货车搭载大容量驱动电池,满足日常使用的续航距离。

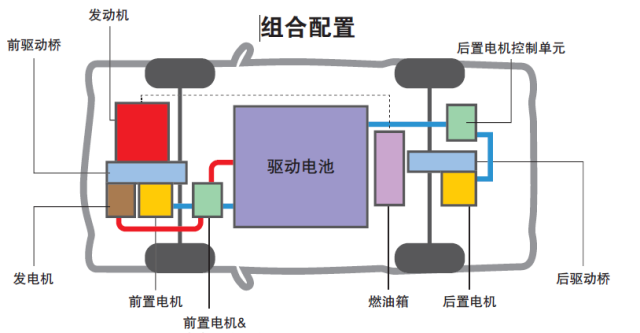

插入式混合EV系统 根据行驶状况选择最佳模式的自发电电动汽车,在中速行驶时,会切换为通过驱动电车的电力行驶的油电混合行驶模式,在驱动电池电量不足时、需要强力加速时,发动机会自动启动开始发电,切换到为电机和电池提供电力的系统行驶模式。高速行驶时将高速时效功率更高的发电机的驱动力直接传递给轮胎,电机提供辅助。减速时将电机作为发电机,将减速能量再生,为驱动电池充电。

基于电动汽车的插入式混合EV系统,将大容量电池装配在底板下方中央部位,采用前后配置驱动电机的双电机式4轮驱动,发电部分及驱动的发电机安装在前部,电机和发电机的驱动力通过前驱动桥进行切换。

金属零件加工技术 涡轮增压器也不是什么新技术,作为涡轮动力源的高温气体需要耐高温的金属材料,能高效率长时间加工这种金属材料的切削工具在不断进步,实现高效率的涡轮制造。汽车的气缸体和气缸盖以前使用铸铁材质,现在为了减轻重量主要使用铝材。与发动机组合的变速机、驱动装置、轻型车体甚至润滑油、低阻力轮胎、燃油本身的改进,都是低油耗技术的基础。可能终有一天汽车只采用塑料制品及电机部分,但这一天的到来还需要制造商的不懈努力。

汽车零件的机械加工直接关系着汽车的性能,相关的技术随着汽车的发展日益进步,发动机的气缸是产生燃烧里转化为动能量的活塞活动的部分必须使用高强度的难切削的材料的气缸。对汽车零件的机械加工,如何降低成本实现可降低油耗的高精度气缸加工是当前汽车制造商面临的难题。目前,气缸的镗孔加工分为粗加工、半精加工、精加工三道工序。现在的汽车制造商,将这些工序压缩为2道,采用修光刃实现”免半精加工“,使用可发挥2倍于普通加工中心的主轴输出的设备来加工镗孔粗加工,最大限度发挥机器及切削工具的性能。 总结 无论汽车发动机还是柴油发电机,均将小排量的发动机与直喷技术和涡轮增压器相结合的产品,将自然吸气的汽油发动机的压缩比提高到极限的产品发动机和电机相结合的混合动力系统。同时,低价格、低运行成本提出了更高的要求。小型汽车在降低油耗的技术上拖入了最新技术,实现了比普通汽车更高的性能,甚至出现了远超30km/L的汽车。 |