电厂锅炉设备组成和工作原理,一起来重温下

锅炉的作用和工作原理电站锅炉的作用是利用燃料燃烧释放的热能加热给水,生产足够数量的、达到规定参数和品质的过热蒸汽。蒸汽的数量称为锅炉的蒸发量,常以吨/时(t/h)为单位。蒸汽的参数主要是指蒸汽的压力和温度,单位分别是兆帕(MPa)和摄氏度(℃)。蒸汽品质是指蒸汽的纯洁程度,一般用蒸汽中所含杂质(主要是盐类物质)的数量来表示,蒸汽含盐量越低,蒸汽品质越好。

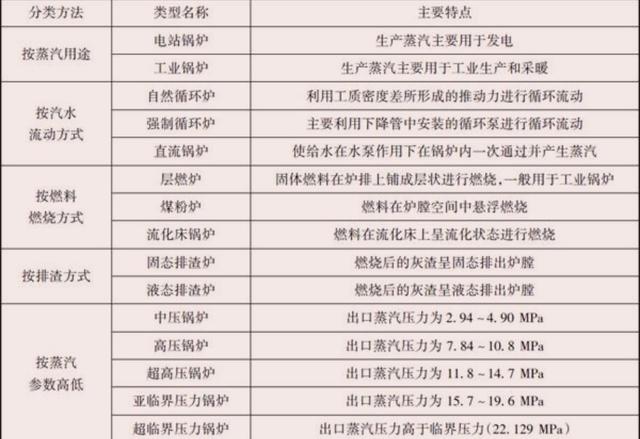

因此,锅炉的基本工作系统包括燃烧系统和汽水系统两大部分。 锅炉的规范及类型锅炉的规范主要包括锅炉容量、额定蒸汽参数和额定给水温度等表征锅炉基本特性的物理量。 锅炉容量一般是指锅炉在设计条件下所规定的蒸发量,又称额定蒸发量。 我国常用锅炉在规定条件下的最大连续蒸发量来表示锅炉容量。 额定蒸汽参数是指锅炉在设计条件下所规定的过热器出口处的蒸汽压力和蒸汽温度。对于装有再热器的锅炉,蒸汽参数还包括再热器出口的蒸汽温度。 额定给水温度是指在规定负荷范围内应予保证的锅炉进口处给水温度。 锅炉的类型及主要特点如表2.1所示。 表2.1 锅炉的类型及主要特点

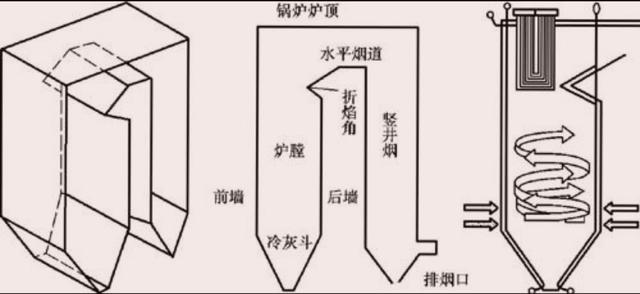

燃料在锅炉中的燃烧方式(1)室燃方式 这是目前大多数电厂锅炉采用的燃烧方式,即将燃料以粉状(对固体燃料)、雾状(对液体燃料)或气态(对气体燃料)随同空气喷入炉膛(燃烧室)中,一边流动一边进行燃烧;炉膛温度一般为1400~1700℃。 煤粉炉按炉膛的结构不同主要有以下两种形式: 1)常规π型锅炉 炉膛由四面垂直的炉墙包围,炉顶为水平结构;在炉膛下部由前墙和后墙向内收缩形成冷灰斗,在炉膛后墙靠近烟气出口处由后墙向内凸进形成折焰角;炉墙上密布水冷壁管,一方面用于使水吸热后产生蒸汽,另一方面可保护炉墙材料不被烧坏。煤粉由布置在炉墙上的燃烧器(又称为喷燃器)按规定方式和速度喷入炉膛中,形成向上燃烧的火焰,燃烧生成的烟气和较细的飞灰从炉膛上部转弯进入水平烟道,而尺寸较大的炉渣从下部冷灰斗进入除渣装置并被排走,如图2.1所示。

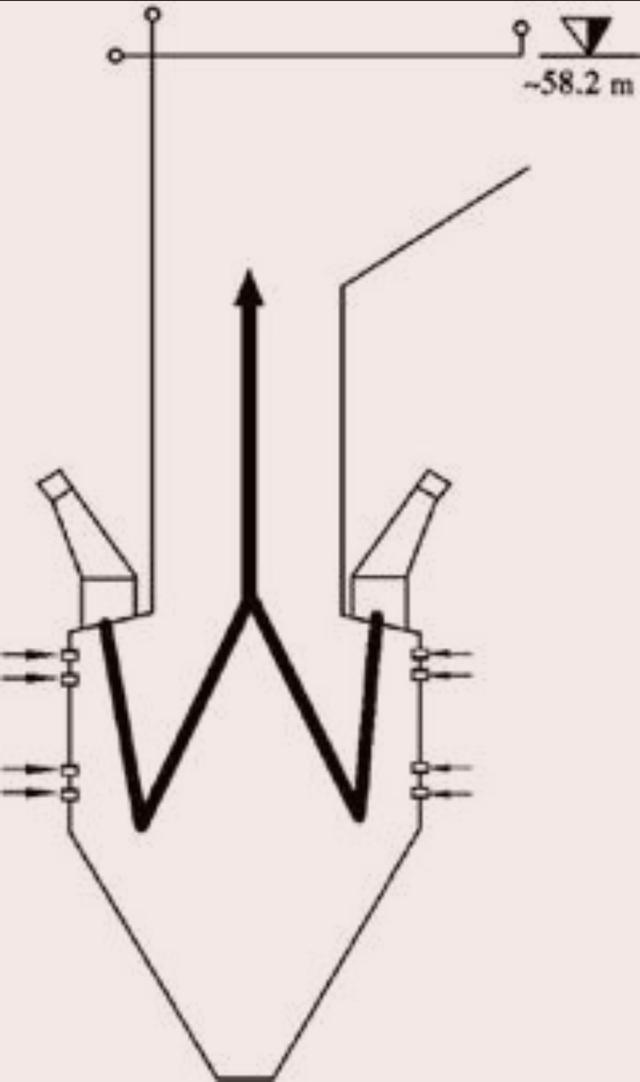

目前世界各国大多数火电厂均采用π型锅炉。 2)W火焰锅炉

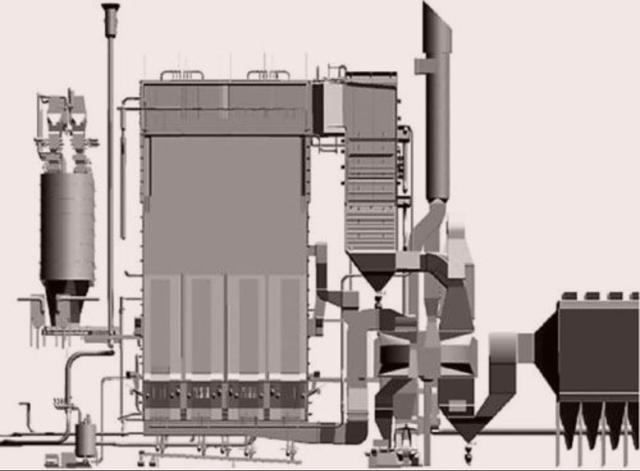

W火焰锅炉也属于煤粉炉,但在炉膛结构上做了改进。炉膛的前墙和后墙在中下部通过转折形成拱形结构,燃烧器布置在炉拱上,煤粉向下喷入炉膛,然后180°转弯向上流动,燃烧室内的火焰呈“W”型,使得煤粉在炉膛内的停留时间延长,有利于煤粉的充分燃烧。W火焰锅炉燃烧效率高,生成的氧化氮少,特别适合燃烧劣质煤,如图2.2所示。 W火焰锅炉是美国最先开发出来的技术,现已有60余台W火焰锅炉在一些国家投入运行。我国引进了6台W火焰锅炉,分别安装在上安、珞璜和岳阳电厂。东方锅炉厂现已引进了W火焰锅炉的制造技术。目前国外最大的W型火焰锅炉所配机组容量为770MW,安装在德国。 (2)流化床燃烧方式 流化床燃烧方式是使粒状固体燃料在适当的空气流速作用下,在炉膛及其下部的布风装置上呈流化状态进行燃烧。 炉膛温度一般为800~1000℃。 当固体颗粒受一定流速的流体作用时,颗粒的重力全部由流体的摩擦力所承托,单个颗粒不再依靠与其他邻近颗粒的接触而维持它的空间位置,每个颗粒可在床层中自由运动,整个固体颗粒层具有了许多类似于流体的性质,称为固体被流态化。 在流化床锅炉中,粒状固体燃料(尺寸一般为8~12mm以下)被给煤机推送进入炉膛后,在布风装置供入的空气吹送下被流态化,当空气流速较高时,大部分粒状燃料将随烟气一起向上吹出炉膛。在炉膛出口装设有分离装置,使尺寸较大的粒子从烟气中分离出来,再通过回料装置又送回炉膛下部继续进行燃烧,这种流化床炉称为循环流化床锅炉,英文缩写是CFB(Circulating Fluidized bed)。循环流化床锅炉如图2.3所示。

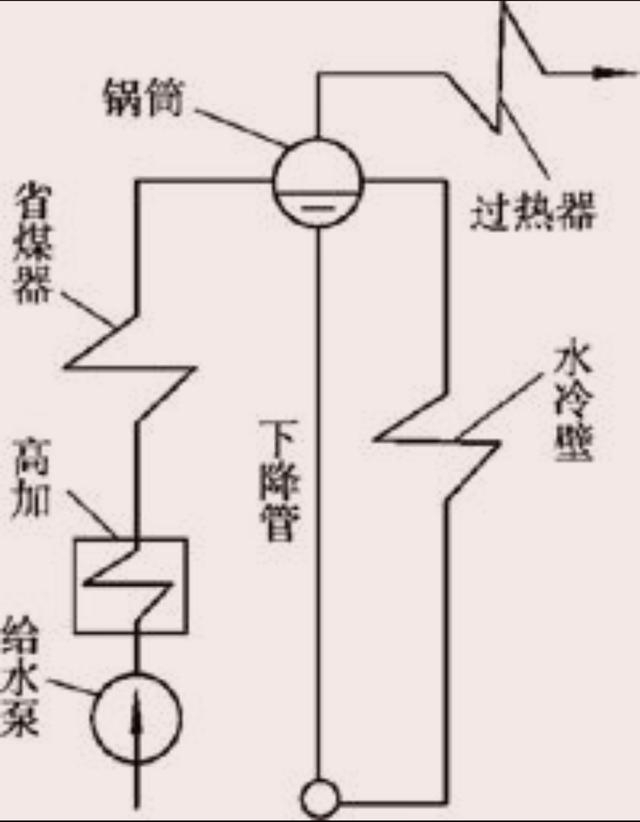

流化床燃烧技术是洁净、高效的新一代燃煤技术。我国自20世纪60年代初就开始研究流化床燃烧技术。目前国产流化床锅炉容量最大为220t/h,正在开发420t/h的循环床锅炉。四川高坝电厂引进芬兰奥斯龙公司的410t/h循环流化床锅炉已于1998年投入了运行,正在四川白马电厂安装的1000t/h循环流化床锅炉是我国目前最大的循环流化床锅炉。 汽水在锅炉中的流动方式由给水变成过热蒸汽一般需经过加热、蒸发和过热三个阶段,在锅炉中有三种换热设备(又称受热面)来完成相应的加热过程,这就是: 省煤器——主要用于使给水加热升温; 水冷壁——主要用于使水蒸发产生蒸汽; 过热器——用于使蒸汽进一步升高温度。 给水在省煤器中依靠给水泵的压头进行流动,蒸汽在过热器中依靠锅炉产生的蒸汽压力进行流动,而水在水冷壁中的流动则有以下几种不同的方式: (1)自然循环方式 在自然循环锅炉中,由锅筒(又称汽包)、下降管、水冷壁等部件组成水循环回路。锅筒布置在炉膛上部,不受热,内部装有汽水分离装置。下降管布置在炉膛外,不受热,管内为密度较大的水。水冷壁布置在炉膛内,受炉膛火焰和烟气的加热,部分水蒸发后形成汽水混合物,其密度较小。回路两侧因存在密度差而产生压差,使下降管内较重的水不断向下流动进入水冷壁中,水冷壁中变轻了的汽水混合物不断向上流动进入锅筒中;经锅筒内的汽水分离装置进行汽水分离后,蒸汽向上进入过热器进一步加热,水又进入下降管中,从而形成水的循环流动。

由于这种循环流动是依靠汽与水的密度差所形成的压差来维持的,没有依靠外加机械力的作用,故称为自然水循环,如图2.4所示。 在自然循环锅炉中,水变汽的三阶段有明显分界点,故汽水流动特性简单,控制和操作要求相对较低,目前应用十分广泛;但因锅炉工作压力升高时汽水的密度差减小,水循环的动力将减小,使流动变困难,因而不能用于较高压力的锅炉。

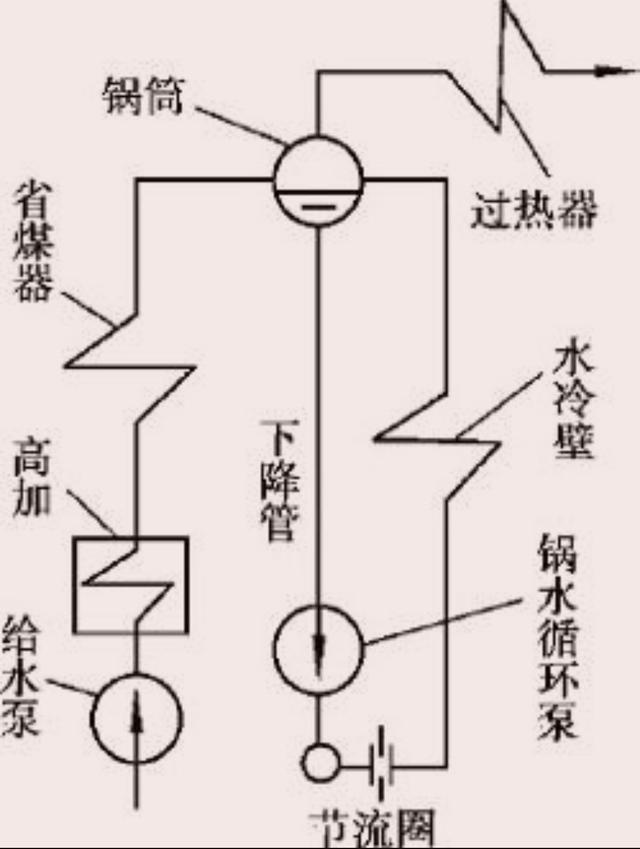

(2)强制循环方式 强制循环锅炉的结构和工作过程与自然循环锅炉相似,只是在下降管与水冷壁之间增加了锅水循环泵,水的循环流动主要依靠锅水循环泵产生的压头来维持。该种锅炉一般均在水冷壁入口处装设不同孔径的节流圈,使各根水冷壁管的水流量与其受热强度相匹配,从而使循环过程得到人为控制,故又称为控制循环锅炉,如图2.5所示。

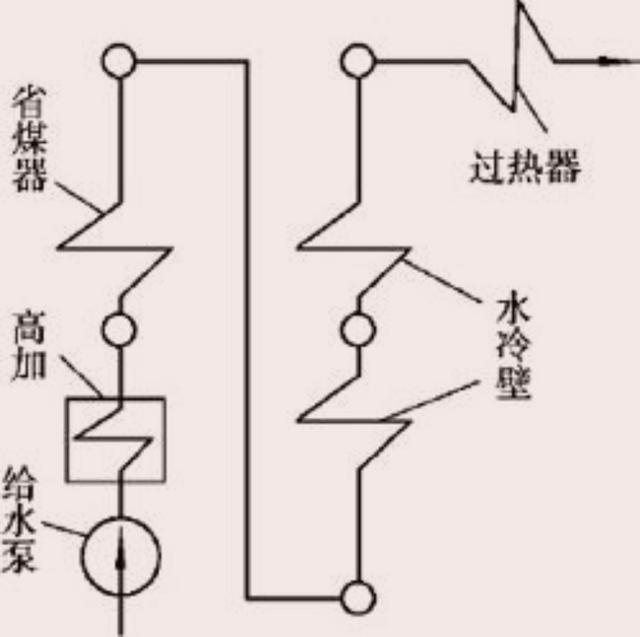

控制循环锅炉由于增大了水循环的推动力,可在汽水密度差较小时有效保证水的流动速度,使水冷壁管的安全性提高,一般用于亚临界压力(16.0~20.0MPa)锅炉中。但由于锅水循环泵的结构复杂,制造技术要求较高,故目前的应用尚不广泛。 (3)直流锅炉 当蒸汽压力超过了临界压力(22.129MPa)时,蒸发设备中汽与水的密度相等,无法利用汽水密度差构成水的循环以及在锅筒内进行汽水分离,此时只能采用直流锅炉。 直流锅炉的特点是没有锅筒,水在给水泵的作用下一次性通过锅炉的各个受热面,完成水的加热、蒸发和蒸汽过热任务。直流锅炉可适用于任何压力的锅炉,对超临界压力机组,必须使用直流锅炉。 直流锅炉的原理如图2.6所示。

直流锅炉运行中,水变汽三个阶段的分界点位置随运行工况变化,因此对控制操作的要求较高;在启动时,为保证水冷壁管的安全,必须保持一定的水流量,从而需设置专门的启动系统,回收工质和热量。

|