污泥转盘干化技术工艺及设计要点

|

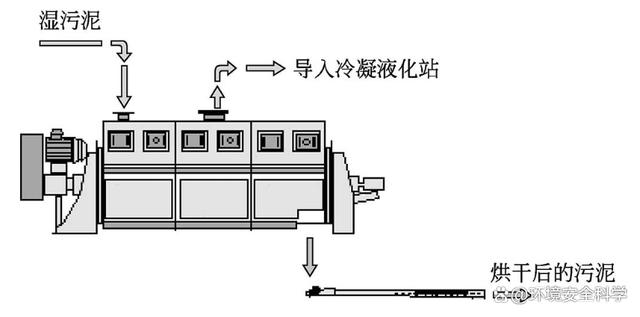

按最终获得的污泥产品的含水率不同,污泥干化技术可以分为半干化和全干化。通过转盘式干燥机,配以不同的辅助设备和电控制系统可以分别实现污泥的全干化与半干化。 经过转盘式干燥机半干化工艺干燥得到的污泥一般含水率大于50%,干燥污泥被一次性干燥后直接排出,排放的废气可以直接进入尾气冷凝液化站,无需进行除尘处理。被排出的干燥污泥一般进入焚烧炉实行自给自足的燃烧,不需要辅助热源,其燃烧产生的热能可进行再利用,用于转盘式干燥机自身所需要的热量的供给,以达到热能的平衡和最佳利用。因此节省大量的热能。 转盘式干燥机用于污泥半干化见图1。

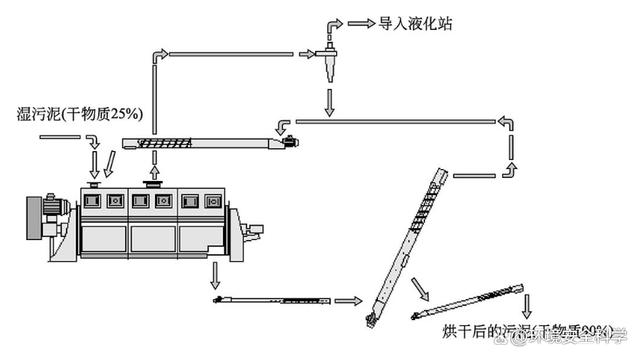

在转盘式干燥机全干化工艺中,部分已被烘干的含水率小于10%的污泥被回流到干燥机的入口,与湿污泥混合形成含水率低于30%的污泥混合物后再进入干燥机。全干化工艺排出的尾气一般需要经过除尘处理后再进入尾气冷凝液化站。由于全干化工艺的空气量较少,其含氧量也很少,一般约为2%,也就是说转盘全干化工艺本身能很好地防止粉尘爆炸。 转盘式干燥机用于污泥全干化见图2。

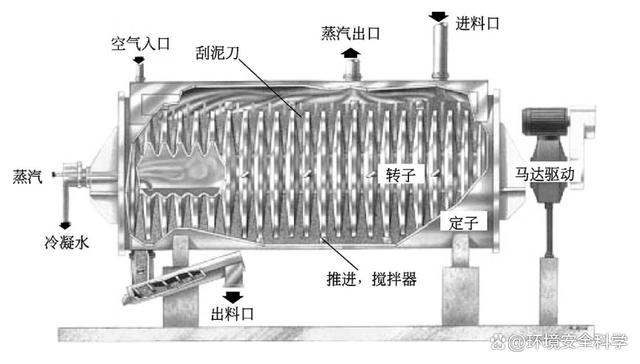

1、Atlas-Stord公司的Rotadisc®卧式转盘式干燥机 阿特拉斯-斯道特(Atlas-Stord)公司的Rotadisc®卧式转盘式干燥机应用于污泥干化领域已经有20多年了,并获得了专利,主要是由定子(外壳)、转子(转盘)和驱动装置组成,如图3所示。

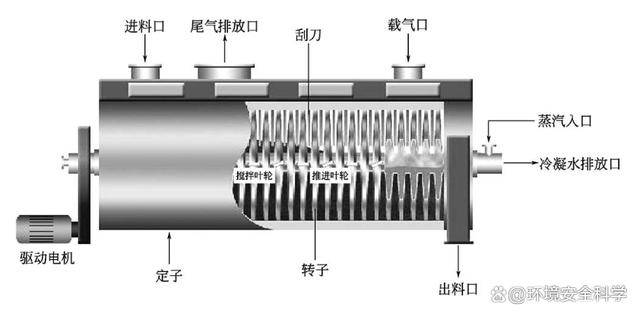

(1)定子 转盘式干燥机的定子即干燥机外壳,一般采用不锈钢制造,形似圆柱体,其上部高起,空出容纳污泥废蒸汽的空间,且设有废蒸汽出口。废蒸汽圆顶出口装有检修盖板,以方便检修。定子端板采用法兰安装,便于检修,同时端板也用于固定转子的轴承。 (2)转子 转盘式干燥机的转子即加热盘,而转子的中心轴是干化转盘的承载部件,所有的转盘都焊接在这个中心轴上。中心轴为中空结构,且中空轴内腔与所有转盘内腔相连通。空心转盘内腔分布着许多支撑杆,支撑杆两端支撑着左右两个圆盘,从而提高了转盘的坚固性。每片转盘由两个对扣的圆盘焊接而成。 根据污泥的含水率的不同,转盘可以采用不同的材质进行制造,如低碳钢、不锈钢或特殊合金钢等。安装在转盘边缘的推进/搅拌器既可以推进、输送污泥,又可以搅拌、混合污泥,推进器的切斜角度也是可以调整的。导热油或高压热水传递干化产品所需热量,转盘的内腔可以通入中低压蒸汽(最大12atm)。 (3)驱动电机 整个驱动装置由电机、嵌入式减速箱、耦合器和皮带传动等组成,用于驱动转子旋转。 (4)推进/搅拌器 推进/搅拌器使污泥被均匀缓慢地输送通过整个干燥机,并通过与转盘的热接触被干化。在每两片转盘之间装有刮刀,刮刀固定在外壳(定子)上。刮刀可以疏松盘片间的污泥,有利于干化过程的进行。 2、日本三菱公司全套的圆盘式污泥干燥技术 在日本,圆盘式污泥干化技术发展已经相当成熟,工程应用亦很稳定可靠,资料显示该技术在日本的使用覆盖率已超过60%,设备最长使用寿命可达30年,并且设备运行良好,至今仍在使用。其中,日本三菱的圆盘式污泥干燥设备构造简单、检修便利、使用能耗低、日产量稳定、COD相对较低利于处理也是它的几大亮点,其结构如图4所示。

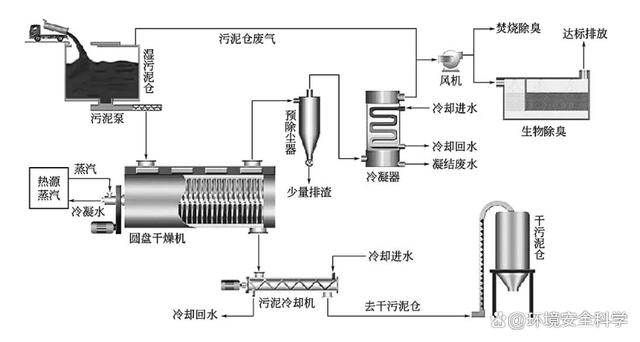

圆盘干燥机由一个圆筒形的外壳和一组中心贯穿的圆盘组成。外壳是不动的,它容纳污泥和污泥蒸发的水蒸气。外壳的内壁上在每两片转盘之间装有固定的刮刀,刮刀固定在外壳上,刮刀很长,伸到圆盘之间的空隙,可以疏松盘片间的污泥,防止有大块污泥固结在盘片上,而且通过转盘边缘的叶轮起到推进器/搅拌器的作用。整个推进和搅拌过程依靠转盘边缘的叶轮进行,维护成本低。由于盘片本身不承担切割和推进的作用,所以对干燥机基本不产生磨损,适合用于含沙量较高的污泥干燥。 干燥机的圆盘组是中空的,热介质从这里流过,把热量通过圆盘间接传输给污泥,污泥在圆盘和外壳间通过,接收圆盘传递的热量,使水分蒸发。污泥水分蒸发形成的水蒸气聚集在圆盘上方的穹顶里,被少量的通风带出干燥机。在干化过程中,热蒸汽冷凝在转盘腔的内壁上而形成的冷凝水将通过管子被导入中心管,最终由导出槽导出。 干燥机中的圆盘有两个作用:一是给污泥提供足够大的传热面积;二是在圆盘缓慢转动的同时,其上面的小推进器推动污泥向指定的方向流动并起到很好的搅拌作用。干燥机利用每个圆盘的双面传热,可以在很小的空间中提供很大的换热面积,使得结构紧凑。圆盘的转动可以变频调节,转速约为5r/min,磨损小。干燥机上还设计了多个检修窗口,所以检修方便直观。 圆盘污泥干燥机占地面积小,换热面积大(最大可达411m2)。因为污泥经破碎和搅动后,成均匀颗粒状,所以便于对其进行进一步的处置和资源化利用。日本三菱公司圆盘干化工艺流程如图5所示。此工艺单台设备日处理量为100t/d,采用0.5MPa、152℃的低品位饱和水蒸气,蒸汽需要量2.7t/h,装机额定功率为90kW,产生的冷凝水可以循环使用。

|