楔形桨叶式干燥机

|

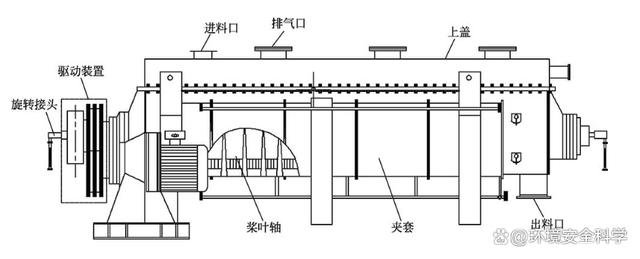

在众多的桨叶式干燥机中,应用最广的是楔形桨叶式干燥机。它广泛应用于污泥处理工程中,其桨叶结构非常特殊,空心的扇形桨叶一端宽,另一端呈尖角,其投影像楔子,故名为楔形桨叶式干燥机。该类型干燥机桨叶的两个侧面均为具有一定斜度的斜面,这种斜面随轴转动时,既可以使固体物料对下面有撞击作用,又可以使斜面上的物料便于自动清除,不断更新传热表面,强化换热。此设备干燥物料所需热量不是依靠热载体(加热气体)直接与物料接触加热,而是向空心桨叶和夹套输入热载体,通过热传导的方式给干燥过程提供热量,它降低了用气体加热时被出口气体所带走的热损失,提高了设备的热量利用率,是一种高效节能的干燥设备。 (1)楔形桨叶式干燥机的结构 此类干燥设备的基本结构是由带夹套的槽形壳体、上盖、空心热轴和焊接在控制中心轴上的楔形叶片,以及与热载体相连的旋转接头和传动装置等组成,如图1所示。该类干燥器有三种类型,即单轴、双轴、四轴。

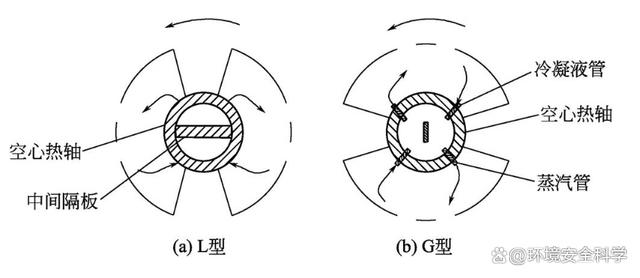

1)壳体 壳体是由设备内壳和外夹套组成,为了防止物料在搅拌时有死区,内壁底部用两个圆弧组成,成ω形。为了提高传热效果,设备夹套可根据长度分割为几个室。 2)热轴 热轴为楔形桨叶式干燥机的关键部件。ω形设备有两根空心轴,两轴的旋转方向相反,均从上部向着设备中心线的方向旋转,借助于桨叶上的辅助搅拌桨叶把物料从中心推向壁面,再从壁面将物料提升,越过空心轴挤到设备中央。在轴两端各连接一个旋转接头,热载体从进料口的旋转接头接入,而从出料口另一侧的旋转接头排出。也可以采用一端同时进出的方式。轴的外表面在干燥机内也有一定的传热作用,材料的选用和结构的设计应有利于传热的进行。通入轴内的热载体可以是蒸汽、热水或者导热油,根据干燥温度确定。通常尽量用蒸汽加热,因为蒸汽是最容易得到的热源,并且蒸汽冷凝潜热大。 根据通入热轴内的热载体是液体还是气体,热轴分为液体(L)型和气体(G)型两种结构,见图2。G型热轴见图2(b),由于蒸汽的冷凝给热系数大,空心轴壁面的传热由壁面热传导和固体物料侧的颗粒运动控制,不考虑提高热轴内蒸汽侧的冷凝给热系数,所以两根空心轴内腔设计成空的,结构较简单。为了让轴和桨叶之间的蒸汽和冷凝液流动顺畅,在每个叶片内腔与轴内腔之间有两根长短不一的短管连接。在较长的管子内通蒸汽,为了防止轴内冷凝液由这根管子流向叶片或叶片内冷凝液由这根管子流向轴,进而阻塞蒸汽的正常流动,这根管子一端伸入轴内,一端伸出轴外。其中伸入轴内和伸出轴外的程度分别根据轴内可能积存的冷凝液深度和叶片旋转一周所能产生的冷凝液量来确定,以保证冷凝液不淹没管口。较短管的作用是及时将桨叶内的冷凝液排入轴腔,管子的一端与轴外表面齐平,从而使叶片内一有冷凝液就能及时排掉,另一端伸入轴内一定长度,这是为了防止轴内冷凝液倒灌入桨叶片内,从而造成蒸汽无法进入叶片。因此,这两根管子使蒸汽和冷凝液各行其道,从而保证了桨叶的传热作用。

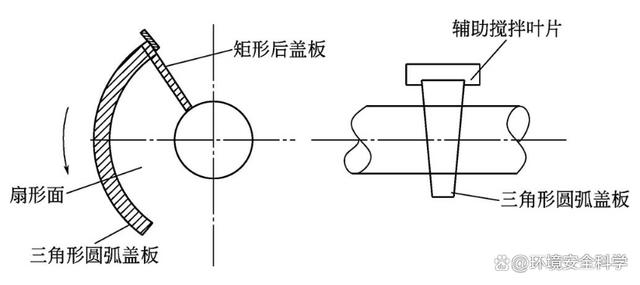

当用热水或导热油等液体做载热体时,空心轴应采用L形结构,见图2(a),轴内设置中间隔板,以隔开进入空心轴的热流体与释放热量后降温的冷流体,以保证两者不相混合。这样轴和桨叶之间的流体流通就变得简单,只要在轴上开孔就行。 3)叶片 楔形桨叶式干燥机的主要传热面是焊接在两根空心轴上的许多空心桨叶,其结构如图3所示。叶片的组成部分由5块薄板制成,分别是两片扇形斜面的侧板,一个三角形圆弧盖板和一个三角形底部的矩形后盖板,以及与矩形后盖板相连接的辅助搅拌叶片等。其中,前4块薄板是主要传热壁面。楔形空心型叶片的两块扇形斜板的倾斜角度相同,方向相反,对称于轴法线。叶片在干燥机内主要起到搅拌和传热作用,不对物料起输送作用。

4)上盖 上盖与筒体用条形法兰连接。在盖上除设有排气孔和加料孔外,通常还设置有人孔。有些物料容易造成桨叶面结垢,需要经常清洗,需要设置多个清理人孔,定期把桨叶面上的污垢清除掉,否则,会因结垢而影响桨叶的传热。此外,在有些干燥过程中,被旋风除尘器捕集的物料需要返混回到干燥机内,也需要另外单独开孔。所以上盖的结构设计应根据处理物料和干燥工艺要求而定。 (2)热风式桨叶干燥机的性能特点 ① 设备结构紧凑,占地面积小。 ② 热量利用率高,干燥所需热量不是靠热气提供,减少了热气体带走的热损失。由于设备结构紧凑,且辅助设备少,散热损失也减少。热量利用率可达80%~90%。 ③ 楔形桨叶相互啮合具有自清能力,可提高桨叶传热作用。 ④ 气体量减少,可减少或省去部分辅助设备。 ⑤ 物料适用性广,产品干燥均匀。 ⑥ 操作方便,前已述及楔形桨叶式干燥机可通过多种方法来调节工艺,而且操作要比流化床干燥、气流干燥的操作容易控制。 ⑦ 用作冷却和加热,当向夹套内和旋转轴内输送冷水或冷冻盐水之类的冷却剂时,通过壁面可向设备内物料输送冷料,降低设备内物料温度,也可作为产品干燥后的冷却设备。同样不向干燥机内输送气体时,对夹套和桨叶内送热载,可以用作加热器或用作食品高温杀菌消毒。 |