西门子CTD转鼓干化技术

|

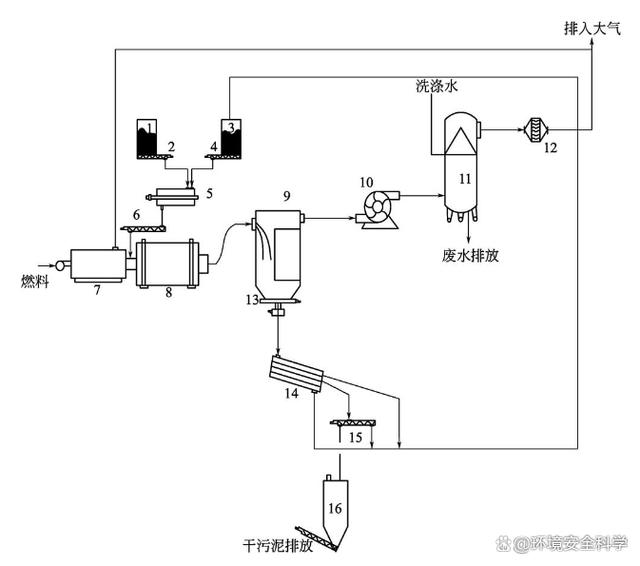

西门子CTD转鼓干化(convective thermal dryer,CTD)是一种全能的热对流直接干燥工艺。干燥机由三个同心圆筒构成,称为三通道转鼓。湿污泥与经燃烧炉加热的热气流直接混合干燥,干燥后的干污泥与工艺气体经气/固分离器分离,从而得到均匀的颗粒状干燥污泥成品,粉尘含量很小。 CTD系统主要包括5个部分,即混合、干燥、气固分离、尾气处理、筛分颗粒。典型的工艺流程如图1所示。

1—湿污泥仓;2—湿污泥螺旋机;3—返料仓;4—返料螺旋机;5—混合机;6—喂料螺旋机;7—带燃烧器的炉子;8—转鼓干燥机;9—气/固分离器;10—工艺风机;11—洗涤冷凝塔;12—液滴分离器;13—干污泥排出螺旋;14—振动筛;15—螺旋输送机;16—干污泥贮仓 湿污泥和循环干污泥在混合机中混合产生1~4mm的颗粒小球,该颗粒小球的中心是干核,周围是薄层湿污泥;混合好的半干污泥导入来自燃烧炉的高温热空气流中,在一个三通道转鼓干燥机中通过与热空气强烈的热对流作用进行干燥;干燥后产生的工艺尾气和干燥产品一起从转鼓干燥机进入气/固分离器,首先在预分离器中依靠重力作用进行分离,把粗大颗粒分离出来,然后再通过多级旋风分离从气流中去除细小颗粒;工艺尾气在工艺风机的作用下进入冷凝洗涤塔中冷却并冷凝空气中的水蒸气,经液滴分离器去除空气中的水分,产生的干空气大约90%返回到燃烧炉中用作工艺空气,剩下大约10%的空气通过排放风机排放到除臭系统中处理后再排到大气中;分离器中产生的固体颗粒经干污泥排出螺旋进入振动筛中筛分为细小颗粒、产品颗粒和大颗粒,产品颗粒(1~4mm)通过颗粒冷却器进行冷却后进入干污泥贮存仓,大颗粒进行破碎后随同细小颗粒一起进入循环污泥料仓。 CTD转鼓干化工艺的特点有:a.蒸发能力1000~10000kg/h,适合于大中型干化厂;b.可将含水率70%~80%的脱水污泥干燥至含水率10%;c.最终产品呈粒径1~4mm的均匀干燥颗粒,符合EPA40 CFR50“A”级产品要求,且不合格的产品颗粒可回流使用;d.可简单的贮存、输送、使用或处置最终产品;e.系统灵活、简单、运行安全,自动化程度高,可完全自动化运行;f.启动和停车时间短;g.可设置热量回收系统,能源需求低,工艺气体循环率高,可达90%以上,因此需要处理的尾气量小;h.由于大部分工艺尾气和部分颗粒循环使用,可实现低排放,对环境影响轻微;i.操作环境良好。 |