焊接数控系统 小型PLC 通用伺服系统方案

|

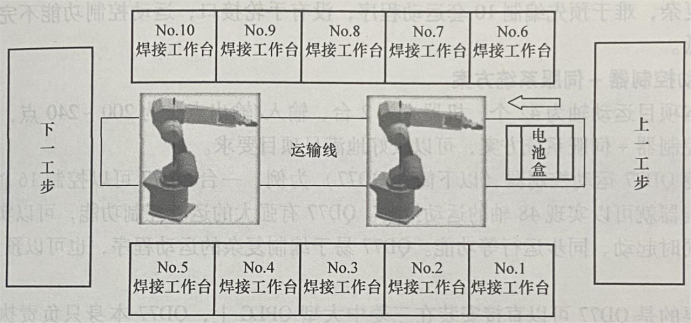

某工厂的电池焊接生产线布置如图1-1所示,工作要求如下:

图1-1 焊接生产线 1) 电池焊接生产线配置10个焊接工作台。每个工作台均为小型龙门结构,各自都有4个运动轴,要求其中3个轴能够做插补运行 2) 10个焊接工作台对称布置。中间有2条运输线执行进料和出料。 3) 由2台机器人执行对焊接工作台的上料和下料。 4) 每个工作台都有输入信号16个、输出信号16个。 5) 要求配置触摸屏和监视器,能够实时监测焊接工作状态。 6) 每个工作台都可放置两套“电池盒”,每盒有电池30-80个,电池型号有10种。 7) 每个电池焊接工作时间为(含行程)3s. 8) 如果焊接质量不合格,必须具备单点重新焊接、停机检查、重新起动等功能。 9) 如果电池型号发生变化,只需要在触摸屏上写入程序号就可执行新的程序。能够预置10个程序。 解决方案 1. 数控系统方案 由于焊接工作台要求插补运行,可以考虑采用数控系统作为每一个工作台的控制系统。采用一中型PLC做总控制系统。总控制系统统一控制各焊接工作台的焊机动作、机器人的动作、运输线的动作以及连接触摸屏、监视器。这种方案的优点是各工作台运动程序的编制方便,可以存储大量运动程序,运动控制系统相对独立,即使某一工作台的数控系统发生故障,也不影响其他工作台的正常运行。缺点是硬件成本高。 2. 小型PLC 通用伺服系统方案 每一个工作台控制系统采用一套“小型PLC 通用伺服系统”,采用一中型PLC做总控制系统。总控制系统统一控制各焊接工作台的焊机动作、机器人的动作、运输线的动作以及连接触摸屏、监视器。 现在很多小型PLC也具备4轴脉冲控制功能,能够直接发出脉冲控制伺服系统。有些小型PLC具备2~3轴插补功能。这种配置是一套控制系统需要一台PLC 4套伺服系统。优点是将PLC直接作为“运动控制器”,减少了对“运动控制器”的要求。缺点是运动控制程序编程复杂,难于预先编制10套运动程序;没有手轮接口;运动控制功能不完善;硬件成本也不低。

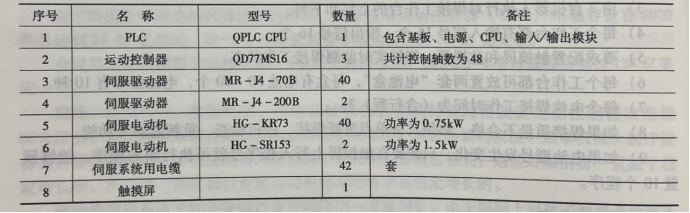

3. 运动控制器 伺服系统方案 由于本项目运动轴为42个,机器人为2台、输入/输出点数为200-240点,如果考虑采用运动控制器 伺服系统方案,可以较好地满足项目要求。 以三菱QD77运动控制器(以下简称QD77)为例,一台QD77可以控制16轴,使用3台运动控制器就可以实现48轴的运动控制。QD77有强大的运动控制功能,可以实现4轴插补及多轴同时起动、同步运行等功能。QD77易于编制复杂的运动程序,也可以预置50个运动程序。 更重要的是QD77可以直接安装在三菱中大型QPLC上,QD77本身只负责执行“运动程序”,而输入/输出、模拟量控制、连接触摸屏、进行网络通信、对机器人进行控制的功能全部由QPLC完成。这样具有极好的技术经济性指标,既有数控系统的完善运动控制功能,也有PLC系统的逻辑控制柔性。 经过综合比较3个方案,决定采用运动控制器 伺服系统方案,其主要硬件配置见表1-1.

表1-1 主要硬件配置表 这个项目样例说明了运动控制器和交流伺服系统的应用重要性。可以说凡是有运动要求的机械都可能会用到运动控制器和交流伺服系统,运动控制器和交流伺服系统因为其优秀的运动控制功能已经成为工业自动控制领域中一个独立的重要分支。

|