流化床焚烧炉的设计要点

|

(1)污泥输送和辅助燃料添加方式的选择 一般来说,欲选择污泥输送和辅助燃料添加方式,首先应确定系统需要的给料量、污泥成分、污泥含固率、干基污泥中的可燃量、污泥燃烧值及污泥中的一些化学物质量如石灰含量等。 一般输送污泥的方式有带式、泵送式、螺旋式以及提升式,其中带式输送机械结构简单可靠,通常可倾斜到18°。而若要从中选择合适的输送方式,其主要的选择依据是输送装置尺寸、安装位置、运行成本及维修难易程度等。 许多情况下,湿污泥是通过一定的泵送装置来进行输送和给料的,通常采用的有柱塞泵、挤压泵、隔膜泵、离心泵等。泵送可实现稳定的给料速率,减少污染排放,有利于焚烧炉的稳定运行;系统易于布置,对周围布置条件要求低;可充分降低污泥臭味对环境的影响。不足的是,泵送污泥的压力损失较大。对于泵送污泥,其所需的起始压力为:

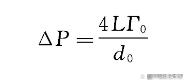

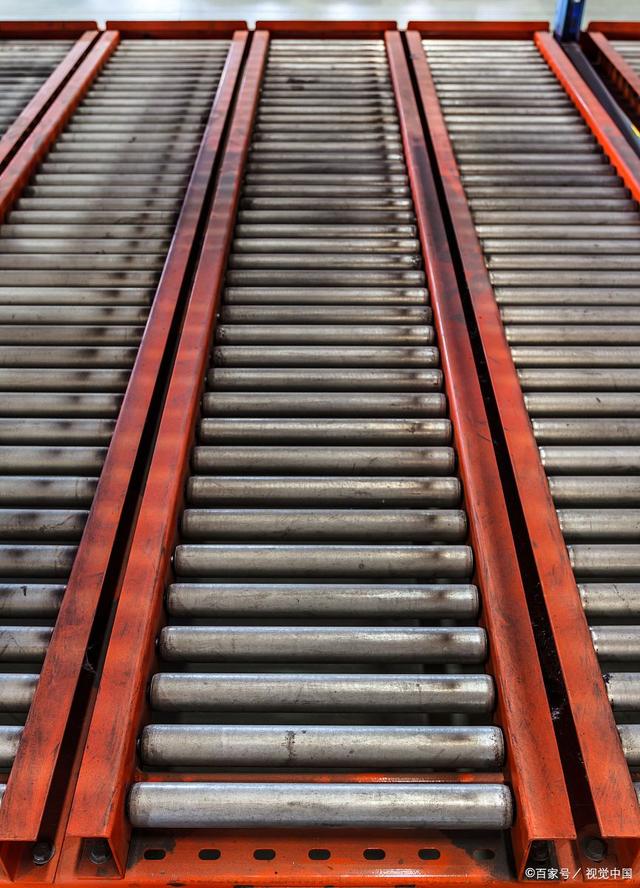

式中,L为输送长度,m;Γ0为起始剪切力,10-5Pa;d0为管道直径,m。 在采用泵送方式时,起始剪切力可随着污泥在输送管道内静止停留时间的增长而增加。 比较而言,刮板式输送机械输送污泥更为适宜,这种方式有调节松紧的装置,但需考虑污泥的触变特性,即污泥在受到一定剪切力时其表面黏性力可急剧下降,使原来硬稠的污泥变为液状的污泥。污泥的水平输送通常使用螺旋输送机械,输送距离应不超过6m,以防止机械磨损,方便机械的检修和维修。

给料量的范围主要取决于焚烧炉处理的最小负荷和最大负荷。 辅助燃料的添加可以有多种不同的方案,大多数的装置采用将污泥和辅助燃料煤或油分别给入床内的方法。这样可避免床内的燃烧不均匀,有利于污泥的燃烧和锅炉的安全运行。 (2)流化床焚烧炉的主要设计原则 1)污泥流化床内径的确定 所选流化床的内径取决于焚烧炉进料污泥中所含的水分量。假设预热空气进入焚烧炉的温度为540℃,带空气预热的焚烧炉单位床面积每小时蒸发的水量为215kg/(m2·h),而不带空气预热时则为171215kg/(m2·h)。 2)污泥流化床静止床高的确定 典型的污泥流化床焚烧炉膨胀床高与静止床高之比一般介于1.5~2.0,而静止床高可为1.2~1.5m。

3)床料粒度的选择 根据污泥流化床混合试验结果表明,物料的颗粒粒度和密度对物料在床内分布情况的影响最大。在流化床内,污泥一般为大粒度、低密度的物料,需选用小颗粒、高密度物料作为基本床料,此时床内颗粒的分布将主要受密度的影响。污泥流化床焚烧炉采用石英砂作为床料时,对粒径的选择取决于其临界流化风速。为了达到较低的流化风速,选取的床料平均粒径在0.5~1.5mm。

4)污泥流化床防止床料凝结的措施 如何防止床料的凝结,避免其对正常流化的影响,是流化床焚烧污泥的关键技术之一。污泥特别是城市污泥和一些工业污泥,本身带有一定量的低灰熔点的物质,如铁、钠、钾、磷、氯和硫等成分,这些物质的存在极易导致灰高温熔结成团,并产生凝结现象。 考虑到污泥以挥发分为主,为防止流化恶化现象的产生,还可通过其他方式来控制,如低燃烧温度和异重流化方式。 |