北京水泥厂污泥涡轮干燥工艺

|

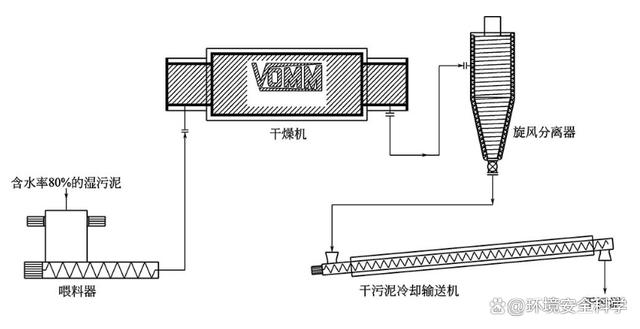

1 应用工程介绍 北京水泥厂有限责任公司处置污水处理厂污泥工程是我国首个利用水泥窑余热干化处置污水处理厂污泥的示范项目,建设地点在北京水泥厂内,是北京市规划的几个污泥处置中心之一,是北京市污泥处置规划的一部分,也是目前实际运行的最大的污泥处置项目,由北京市市政工程设计研究总院和天津水泥设计研究院共同设计。该工程主要包括取热、干化、水处理三部分,工程总投资1.7亿元。该工程的污泥干燥采用污泥涡轮干燥技术,总处理规模500t/d(平均含固率20%),负责处理北京排水集团的酒仙桥厂所产生的污泥约200t/d,其余为北京北部郊县十几个污水厂的污泥约300t/d,于2009年10月28日建成投产。 2 应用工程的处理流程 北京水泥厂项目由5条独立的生产线构成,可生产含固率65%~90%的产品,所选干化工艺为VOMM涡轮干燥技术。根据最佳窑况、输送条件及其系统安全考虑,以65%为基本目标。实际运行含固率在70%~75%。含水率为80%的湿污泥从污水厂送入水泥厂内,经计量后进入接收仓,然后通过输送设备送入湿污泥料仓,最终进入干化车间,利用水泥窑的余热,采用涡轮薄层热干化技术,对北京市城市污水处理厂的污泥进行干化。干化工艺具体流程如图1所示。

含水率80%的湿泥由污泥输送泵输送至干化车间内的喂料器的料斗中。喂料器装备有破拱器和喂料螺旋,可将污泥喂入干燥机中。 来自水泥窑的热烟气与湿泥同侧进入卧式干燥机中。在干燥机中,湿污泥形成一个薄层,在设备内很强的涡流作用下,紧贴着圆柱形的内壁,连续地移动和很好的混合。这种薄层可以获得很高的换热效率和热利用效率。主要的热交换是靠与圆柱形容器同轴的夹套中循环的蒸汽热传导实现的,只有辅助加热和输送是靠预热的气体完成的。经过2~3min的干燥,污泥与蒸发所形成的湿分裹挟在干燥气体中一起离开干燥机。加热污泥进行干化处理的热源来自水泥窑烟气产生的热量,经过气液间接交换后,热量传递给导热油,导热油被循环加热,最终再将热量传递给污泥。 干燥的污泥离开涡轮干燥机,与水蒸气一起进入旋风分离器进行分离。在旋风分离器内干污泥和蒸汽因密度差别而被分离,干污泥收集在底部,而气体从顶部离开。在旋风分离器的底部,干污泥落入干污泥冷却输送机。气体从旋风除尘器的顶部离开。经过旋风分离和冷却,得到含水率35%(半干化)或10%(全干化)的干燥污泥。 干燥污泥可作为水泥生产过程中的掺合料,与水泥厂工艺用料一同进入水泥窑,从而得以最终处置。污泥干化过程中产生的臭气也直接送入水泥窑进行焚烧,而干化过程中产生的冷凝废水被排入配套新建的污水处理站进行处理,符合回用要求后,用作干化过程中的冷凝循环补充水。整个工艺过程中保持微负压,避免任何粉尘排放到环境中。该工艺实现了无干泥返混,同时具备气体排放量少、操作灵活、高效廉价的自惰性化及工业稳定性好的优点。 目前在国内,污泥涡轮干燥还属于较新型的工艺,且利用水泥窑协同处理处置污泥在国内外尚属首次,节能减排效果明显,可见本项目的实施将会为北京市乃至全国的污泥无害化处置和资源化利用寻找到新途径、新思路,符合国家循环经济的发展理念,具有突出的示范作用。 在运行成本方面,由于污泥在本项目中彻底处置,污泥具有一定的热值,以北京地区污泥平均干基热值3000kcal/kg考虑,污泥热值对项目有正贡献,即干化所需热能全部由污泥自身提供外,还略有盈余。就整个项目而言,电耗是项目的最大支出,但其中废水处理、取热的电耗相比之下所占比重并不大,仍可以一个典型的干化项目来评估。由于废水的处理实现100%回用和零排放,项目的水耗相对很低。由于涡轮薄层工艺可以以高温热水形式回收干化总热量的60%以上,所以,这一点在北方地区或有厌氧消化的项目上有重要意义。本项目的废热已代替了燃煤供暖锅炉,供应全厂冬季采暖和浴室热水,由此节约了燃煤消耗。根据以上特点,本项目在能源角度看是非常优秀的,直接运行成本远低于目前国内所有其他干化项目。 总体看来,本工程不仅达到了低成本运行,同时实现了污泥的稳定化、减量化、无害化和资源化。 |