重庆市唐家沱污泥处理项目组合式两级干化工艺

|

1 应用工程简介 重庆市唐家沱污泥处理项目位于唐家沱污水处理厂厂内西南角,占地面积150亩,主要处理本厂产生的脱水污泥。该工程所采用的污泥处理工艺为浓缩—消化—脱水—干化,污泥干化工艺采用3条得利满INNODRY 2E污泥处理线,是中部地区第一个达到一流技术水平的污泥处理工程项目。该工程项目总投资为2.06亿元,2010年时的污泥处理规模为240t/d(含水率80%),计划到2020年的建设规模增加为320t/d(含水率80%)。干化后污泥的处置方式为近期卫生填埋,远期资源化利用。

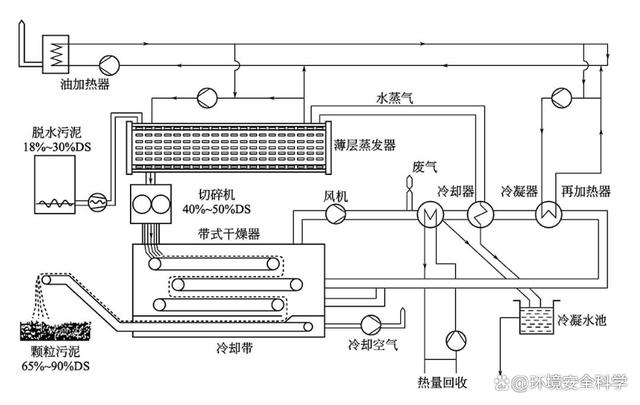

2 应用工程的处理流程 该工程采用了INNODRY 2E两段式污泥干化系统,其独创性在于其结合了一级间接干化(薄层蒸发器)和二级直接干化(带式干燥机)的优势以及专利能量回收系统,热干化处理减少了污泥体积并可提高生物固体质量。污泥在第一干化阶段具有可塑性,可形成颗粒,在第二干化阶段进行进一步的干燥处理。可塑性阶段形成颗粒污泥以及带式干燥机的独特设计,确保了此干化是一个无尘工艺,使冷凝水的处理成本降低,使设备安装更安全。其一体化的能量回收系统,一级干化阶段的部分能量经回收后用于二级阶段的加热。此外,该工艺低温操作、不含粉尘以及封闭的环境保证了绝对的安全性。该工艺防止了颗粒污泥自燃和爆炸的危险,无需采用特定的限制(充入惰性气体或其他限制)即可满足很多现行的国家规定。 其工艺流程如图1所示。

(1)一级间接干化 该阶段的关键设备是薄层蒸发器,脱水后的污泥贮存在一个缓冲容器中,通过速度受控的偏心螺杆泵连续地向水平的薄层蒸发器进料。蒸发器的旋转叶片承载污泥,形成薄层的污泥沿加热表面(保护罩的圆柱体内壁)传输。在进料口的对面,蒸发器上设有一个切向开孔,即污泥团的出口。 通过加热流体(油或水蒸气)在保护罩的外壁和内壁之间循环,对保护罩的内壁进行加热,保护罩的外壁采取隔热措施。在薄层蒸发器出口,呈可塑状态并具有延展性的污泥直接落入一个挤压装置(切碎机)。污泥受到挤压并穿过一个有孔的格栅,形成直径为6~10mm的面条状长条,然后被均匀分布在缓慢移动的带式干燥机的上层运输带上。第一间接干化阶段的部分剩余能量回收后用于第二阶段的加热,干燥中提供最高的能量输送,在黏性阶段进行成品污泥的成形准备。

(2)二级直接干化 该阶段的主体设备是带式干燥机,包括一个或几个缓慢移动的带孔钢板传输带,传输带安装在一个完全隔热的保护罩中,且上下平行放置。保护罩处于较小的负压状态,以防止空气从保护罩中泄漏出去。切碎机形成的颗粒被均匀分布在上层输送带上。预成形的颗粒在传输带上形成颗粒层,热空气逆向扫过和穿透颗粒层,使其干燥并达到所要求的含固率。在传输带的前部,污泥温度保持在90℃,水蒸气温度为100℃,在颗粒污泥出口处设置有一个冷却区,采用冷空气使颗粒温度迅速下降至40~50℃。在这一直接干化阶段,低温条件下,接触干燥机中污泥含固率从40%~50%逐渐达到90%。 (3)颗粒污泥的排放和处置 带式干燥机直接将污泥排放至一个带式传输系统,该系统将颗粒污泥自动送至贮存容器中。如果必须将污泥装入罐车或大包装袋中,干燥厂内将配置一个斗式运输器和料仓。在切碎机内插入另一个格栅,或在带式干燥机出口下方安装破碎机。破碎机带有粒径调节装置,移动缓慢,可根据污泥的最终用途调节颗粒的大小。由于颗粒已经具有相当的硬度,所以该处理过程不会产生额外的粉尘。 最终干化污泥的含固率和颗粒尺寸可调。通过调整第二阶段的运行,此工艺可得到含固率在65%~90%,颗粒尺寸在1~10mm范围内的不同含固率和颗粒尺寸的干化污泥。整个系统在低温下工作,污泥温度为85~90℃,水蒸气的温度为110℃。在薄层蒸发器内,污泥含固率从20%提高到40%~50%。该过程没有粉尘形成。

(4)加热系统和能量回收系统 加热流体(水蒸气或油)网络分两级,一级服务于薄层蒸发器,另一级则服务于带式干燥机。 该工艺还具有一体化的热量回收系统。此工艺装置分两级进行,在第二干化阶段中的空气温度低于100℃,在第一干化阶段中所产生的水蒸气的热量可完全用于加热第二干化阶段的干燥空气。其他类型的干燥机,每1t水蒸发能耗1100kW·h,而此干燥机的能量回收系统更加经济,每1t水蒸发能耗仅为650~750kW·h。 |