污泥涡轮薄层干化技术工艺及设计要点

|

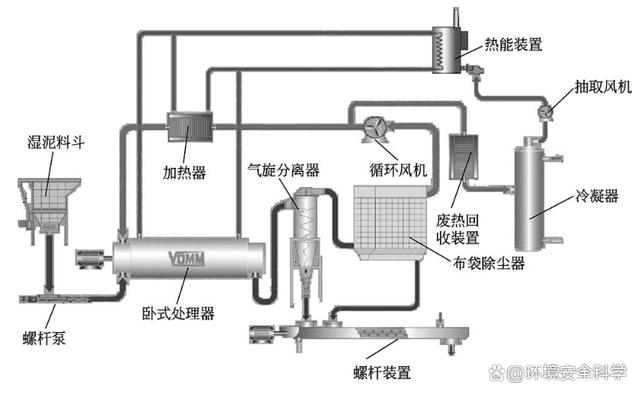

涡轮薄层干燥工艺使用相当于普通热对流工艺不到1/2的气量,起到物料搬运的作用,并配合热传导,形成最佳的蒸发效率。可以很好地实现污泥减量化,干燥后的污泥含水率<5%,体积仅为处理前脱水污泥(含水率为70%~80%)的20%~25%,减量率>70%。该干燥工艺可将污泥均匀加热到巴氏消毒温度并保持一定的时间,可以保证对微生物及病菌的彻底消灭,而且干燥后污泥的含水率(<5%)低于微生物生存所需的含水率(≥23%)要求,因此在干燥污泥进一步处理、贮存和运输过程中不会产生腐化、发臭等问题,达到污泥无害化和稳定化的目的。该工艺彻底取消了干泥的返混,使得工艺简洁,设备数量减少,易磨损金属件数量和范围极为有限,因此该技术使用寿命长,整体可靠性高。利用涡轮薄层干燥技术干化时间短,仅为2.5~3min,同时利用蒸汽的表面保护作用,避免污泥颗粒的过热,进而减少了粉尘问题。由于处理时间大大缩短,单位时间里系统内的物料极少,因此停机所需时间短,紧急停机情况下的清理量极小。在干燥过程中,利用高速涡轮产生的涡流形成搅拌,使得物料不但不会黏附在金属热壁上,相反,有着强烈的自清洁效果。可以采用各种廉价能源或废热,形成有竞争力的解决方案。此外,涡轮洗涤工艺可以有效解决燃煤利用中的高效脱硫问题。 目前,国际上最具代表性的涡轮薄层干燥工艺主要有意大利VOMM公司的涡轮薄层NI(自惰性化)干化工艺和德国BUSS-SMS-CANZLER公司的卧式薄层污泥干化工艺。 1、VOMM涡轮薄层NI(自惰性化)干化工艺 意大利VOMM公司是世界污泥干化处理设备方面的重要供应商,其开发的涡轮薄层NI(自惰性化)干化工艺流程见图1。

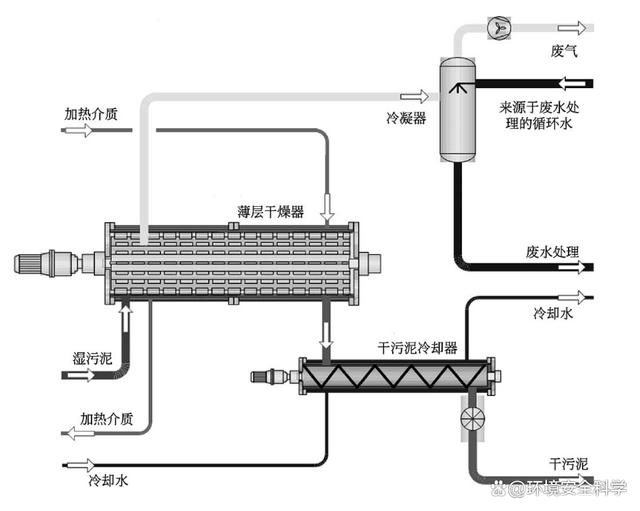

经过机械脱水处理的污泥(含固率15%~35%)贮存在一个湿泥料斗中,通过螺杆泵将污泥定量喂入一个卧式处理器,该处理器的衬套内循环有温度高达280~300℃的热油,使反应器的内壁得到均匀有效的加热。 干燥系统的回路内循环有温度超过120℃的工艺气体,这部分气体主要是由蒸汽构成(重量的86%以上),为彻底惰性化环境。与圆柱形反应器同轴的转子在不同位置上装配有不同曲线的桨叶,含水污泥在并流循环的热工艺气体带动下,经高速旋转的转子带动桨叶所形成的涡流的作用在反应器内壁上形成一层物料薄层,该薄层以一定的速率从反应器进料一侧向另一侧移动,从而完成接触、反应和干燥。 固态物料、蒸汽和其他气态物质被涡流带入气旋分离器进行气固分离,并经过一个布袋除尘器,固态物质(即干燥后的污泥)被分离出来,由带有冷水套的螺杆装置冷却并排出。 经过除尘的蒸汽被循环风机抽取,经过加热器加热,重新回到系统。相当于蒸发量的部分蒸汽被抽取风机抽取,经过冷凝器,进行混合冷凝,冷凝后的少量气体经生物过滤器除臭(或引至热能装置烧掉)后排放。干化系统所需热能的60%以上可以通过在冷凝器前安装的废热回收装置进行回收,回收得到温度为85℃以上的热水,这部分热能可以用于污泥的高温消化、民用取暖,或用于对浓缩污泥的加热调理,以提高污泥的脱水含固率,进一步优化干化设施的运行成本。 冷凝器中沉降下来的冷凝水被收集起来再利用或回到污水处理厂进行处理。工艺为间接加热形式,因此可以采用各种来源的能源加热导热油,包括废热烟气、废热蒸汽、燃煤、沼气、天然气、重油、柴油等,介质为耐高温油品。导热油作为热媒在涡轮干燥机的外套内循环,同时也通过热交换器对工艺气体进行加热。污泥产品的含固率在60%~95%之间可调。系统具有自清空的特点,工作环境宽松友好,涡轮转子沿预制的滑轨整体抽出进行保养,所有的维护工作均在地面进行,十分便捷和安全。系统全自动化运行,无需人员值守,采用典型的PC/PLC级管理方式。 2、德国BUSS-SMS-CANZLER薄层干化工艺 德国BUSS-SMS-CANZLER公司的卧式薄层污泥干化工艺流程如图2所示。

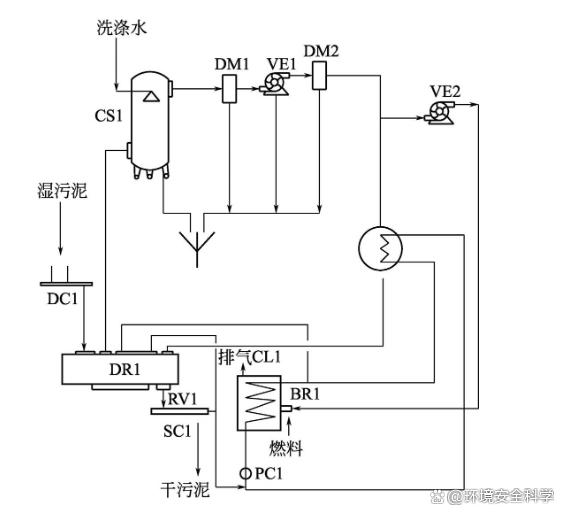

该系统设备主要是指卧式薄层干燥机。卧式薄层干燥机由带加热层的圆筒形壳体、壳体内转动的转子和转子的驱动装置三部分组成。其中加热层采用内衬耐磨耐高温合金钢Naxtra 70的碳钢结构,其他与污泥接触部分采用DIN1.4404 或同等材质。进入卧式薄层干燥机中的污泥被转子涂布于加热壁表面,转子上的桨叶在对加热壁表面的污泥反复翻混的同时,向前输送到出泥口。在此过程中,污泥中水分被蒸发。污泥在干燥机内停留时间在10min左右,因此可实现快速起停和排空,对工艺控制反应迅速。 卧式薄层干燥机可干燥出任何含固率的污泥产品。其薄层干化技术可直接跨越“塑性阶段”,这意味着:不需要返混及其相应的料仓、输送设备、计量、监测和控制系统等。转子上的每片桨叶由螺栓固定,其配置可方便调整以适应来泥性状和处理量的变化。分段组合的干燥机可根据需要划分为两个或多个加热区域,并可以独立控制、调整温度甚至关闭。 自卧式薄层干燥机中产出的污泥产品进入卧式线性冷却器。污泥产品通过流动于冷却器壳体内的冷却水进行冷却。当污泥干化与焚烧、热解等工艺结合时,可直接将带温污泥送入焚烧/热解系统,而省略该系统。 3、西门子Ecoflash薄层干化工艺 西门子Ecoflash薄层干化工艺是一种间接干化工艺,通过在夹套中通入导热油或蒸汽作为加热介质来进行热传导,从而蒸发污泥中的水分。该系统中循环有少量的工艺气体,主要是为了带出干燥过程蒸发的水分,以保证干燥机的持续、高效进行。 Ecoflash薄层干燥工艺的主要设备有 Ecoflash薄层干燥机、污泥缓冲仓、污泥泵、冷凝洗涤塔、工艺风机、排气风机、气水分离器、热交换器、干污泥料仓、干污泥输送机等。供热部分包括导热油炉、热油循环泵、油气分离器、贮罐和高位槽、油路系统等。其中核心设备Ecoflash薄层干燥机的组成部分主要有定子、转子和带支撑架的基座。定子为带有加热夹套的圆筒形外壳,通过导热油或蒸汽等加热介质在夹套中流动进行换热。其中使用导热油时的温度一般在240~280℃。转子上安装有许多桨叶,转子较高的转速保证了桨叶前端的切线速度维持在30~35m/s范围内,从而产生足够的离心力,而这些桨叶的方向和与壁的间距可以调节。基座上定子和转子的支撑架相互独立,以保证不同部分的热膨胀和收缩不会损坏设备,从而提高设备的密封性和寿命。 西门子Ecoflash薄层工艺流程见图3。

DC1—湿污泥仓;DR1—干燥机;CS1—冷凝洗涤塔; DM1—除雾器;VE1—工艺风机;DM2—除雾器; VE2—排气风机;CL1—导热油炉;BR1—燃烧机; RV1—出料阀;SC1—排除螺旋机;PC1—循环泵 脱水污泥由污泥输送泵输送至薄层干燥机中,被高速旋转的转子带动,污泥在离心力的作用下不断地被抛洒到定子的内壁上又被刮下来,反复形成厚度3~5mm的污泥薄层,进而被干燥。同时,转子上的桨叶连续推动污泥从干燥机的进料侧移向出料侧,在此过程中,污泥在干燥机内的停留时间约为1min。 薄层干燥机中的湿污泥依靠热媒的传热和工艺气体的传质作用,将污泥进行一次性的连续干燥,干燥机中的温度一般在90~95℃,而最终呈均匀颗粒状的干燥产品温度通常低于90℃。干燥机内循环有少量的工艺气体,其与污泥逆向流动,用以将从污泥中蒸发出的水蒸气从湿污泥入口一侧排出Ecoflash薄层干燥机。由于工艺气体气量少、流速低,所以带出的粉尘量极少。可通过冷凝洗涤塔将水蒸气冷凝,并把粉尘洗涤下来。这部分工艺气体由工艺风机加压后,大部分进行循环,而少部分的气体抽出设备,使系统保持微负压状态,以避免臭气泄漏。而抽出的气体进行除臭处理后排放或送入焚烧炉燃烧。 干燥污泥再经过冷却装置进一步冷却后,输送进干污泥料仓中或转运车中。 |