污泥焚烧炉辅助的烟囱和烟道

|

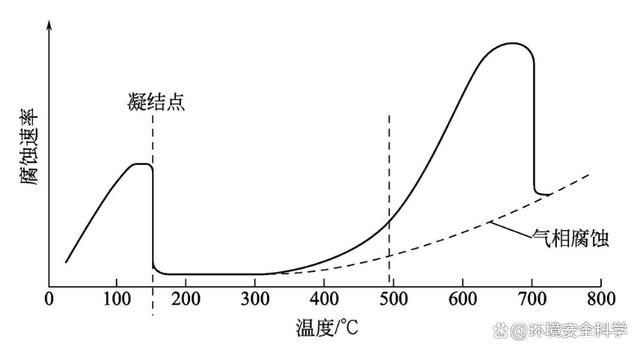

烟气产生的温度一般为550~820℃。由于废水中含有一定量的氯化物(尤其是沿海地区的废水),而污泥中又含有少量的硫,所以烟气中除含有颗粒物外,也含有少量氯化物和硫氧化物。 烟气中盐酸的露点低于150℃,硫酸的实际凝结温度取决于气流中二氧化硫和三氧化硫的相对含量,通常低于150℃,所以烟气酸腐蚀的临界温度一般低于150℃(见图1),从图1中还可以看出,温度低于60℃或介于150~360℃时,烟气的酸腐蚀速率都较小。

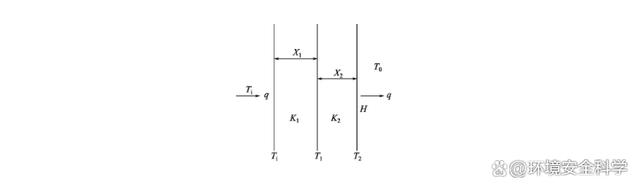

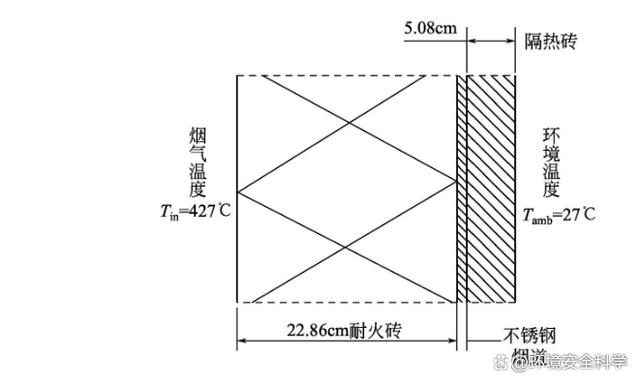

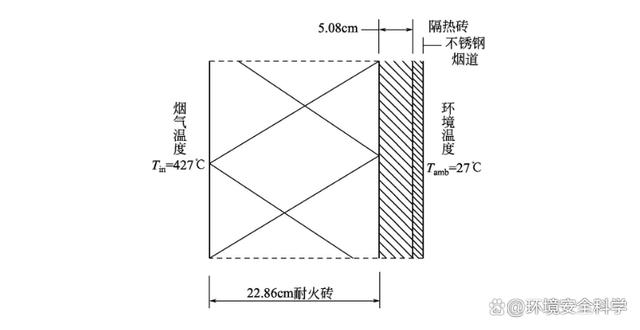

烟道系统必须能耐高温、颗粒物侵蚀和酸腐蚀。烟道一般由耐火砖、隔热砖和不锈钢烟道三层组成,设计烟道时,必须现根据烟道的热传递资料和各层的温度要求计算出各层的厚度。图2所示为烟道的热传递示意图,由于不锈钢的传热系数高达1000kcal/(m2·h·℃),其内外温差小于0.5℃,所以图中忽略其温度的变化。

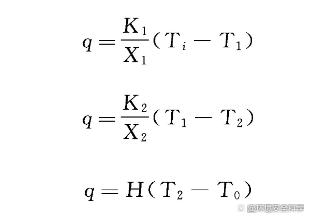

图中的热传递满足以下三个等式:

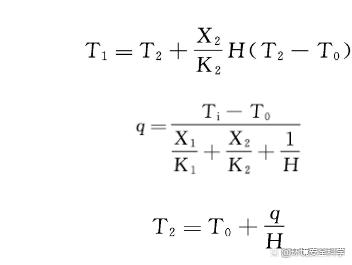

式中,q为单位面积烟道所传递的热量;K1、K2分别为耐火砖、隔热砖的传热系数;X1、X2分别为耐火砖、隔热砖层的厚度;Ti、T1、T2、T0分别为烟气与耐火砖界面、耐火砖与隔热砖界面、隔热砖与大气界面和大气环境温度;H为辐射和对流综合传热系数。 由以上三个等式可得出:

烟道系统有热壁和冷壁两种类型,其中热壁是将与不锈钢烟道接触的烟气温度控制在150~360℃范围内,冷壁是将与不锈钢烟道接触的烟气温度控制在60℃左右。 1 热壁 如图3所示为热壁烟道设计,烟道壁被夹在耐火砖和隔热砖之间。

如已知烟气排出温度Ti为427℃,环境温度T0为27℃,耐火砖的厚度X1和传热系数K1分别为22.86cm和12.2kcal/(m2·h·℃),隔热砖厚度X2和传热系数K2分别为5.08cm和5.2kcal/(m2·h·℃),辐射和对流综合传热系数为366kcal/(m2·h·℃)。由此可计算出:T1=187℃;T2=62℃。耐火砖的平均温度为307℃,隔热砖的平均温度为124℃,不锈钢烟道温度为187℃,所以不锈钢烟道不存在酸腐蚀问题。 2 冷壁 如图4所示为冷壁烟道设计,冷壁的绝热材料在烟道壁内,当已知条件与热壁相同时,可计算得出:T1=63℃、T2=63℃。耐火砖的平均温度为245℃,隔热砖的平均温度为63℃。不锈钢烟道壁的温度为63℃,低于酸腐蚀的临界温度150℃。这种情况下,钢制烟道壁的膨胀率不到0.6%。

采用冷壁设计时,为热膨胀预留的空间较小,可节省基建费用,但耐热材料易损坏。一般情况下,烟道的外部温度必须控制在70℃以下,在有人员活动的地方最高温度为50℃。与烟气直接接触的耐火材料,应为耐火砖或者其他能够耐含颗粒物烟气腐蚀的高密度材料。 烟道中烟气最高流速应控制在15.24m/s以下,以减少烟道耐热材料的侵蚀和腐蚀。烟囱应内衬高密度可更换的耐热材料。高密度内衬耐热材料的碳钢能使烟气渗透至烟囱壁的泄漏量最小,可避免更换烟囱壁或使用特殊耐酸材料。烟道调节阀一般是蝴蝶状或是单百叶式。百叶式调节阀的材质应采用耐热合金材料。 |