如何计算厚铜PCB打样时的最小焊盘间距?

|

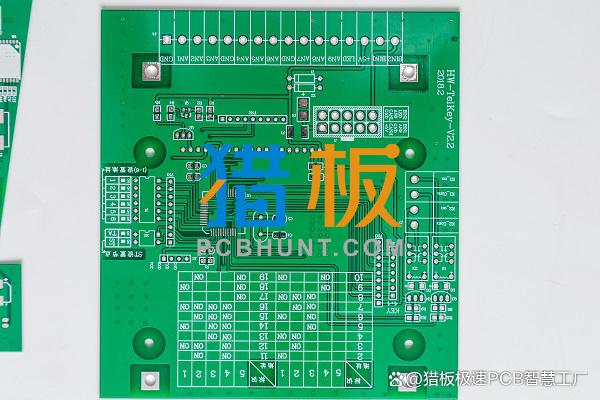

电路板的尺寸、形状和位置直接关系到电路板的制造好坏。使用尺寸不正确或位置不正确的焊盘会在厚铜PCB组装的焊接过程中引起不同的问题。 就主流厚铜PCB厂商的加工能力而言,如果是机械钻制焊盘的孔径,最小不小于0.2mm。如果使用激光打孔,最小不小于4mil。孔径公差根据板的不同略有不同。一般控制在0.05mm以内即可,垫宽至少要达到0.2mm。

在这篇文章中,我们将告诉你关于厚铜PCB焊盘间距的一切。如果您正在寻找有关厚铜PCB垫与垫间距的更多信息,请检查并阅读以下内容以获取专业信息。 厚铜PCB Pad尺寸不正确的问题有哪些? 就主流厚铜PCB厂商的加工能力而言,如果是机械钻制焊盘的孔径,最小不小于0.2mm。如果使用激光打孔,最小不小于4mil。孔径公差根据板的不同略有不同。一般控制在0.05mm以内即可,垫宽至少要达到0.2mm。以下是这些问题的一些例子: 浮动部件:如果表面安装部件位于太大或间距不正确的焊盘上,则该部件可能会在焊料回流时浮离位置。这可能导致焊料桥接到其他金属上,导致热冷却、返工和厚铜PCB测试的元件间距不足。 焊点不完整:焊盘太小或间距太近,可能没有足够的空间形成足够的焊点角。这可能会留下一个坏的焊接连接部分或根本没有焊点。 焊接桥接:正如我们上面所讨论的,表面安装垫太大可能会使零件漂浮,这可能导致焊接桥接。这是焊料交叉到另一个网络上的焊盘或金属特征并产生直接短路的地方。如果在CAD工具中没有将正确的阻焊膜和焊膏特征设计到焊盘形状中,也可能发生焊锡桥接。 墓碑:当一个小的、离散的表面贴装部件在焊锡回流过程中热不平衡时,一个焊盘上的锡膏可能比另一个焊盘上的锡膏熔化得更快,并将部件拉到垂直位置或“墓碑”位置。这通常是一个焊盘连接到一个充当散热器的大型金属平面的错误,但如果两个引脚之间使用的焊盘尺寸不一致,也可能发生这种情况。 焊芯堵塞:虽然到目前为止讨论的问题都属于表面贴装焊盘形状,但如果构造不正确,通孔焊盘也会遇到困难。如果钻入孔的组件引线尺寸太大,焊料可能会在良好连接之前穿过孔。另一方面,太小的钻头尺寸将使插入组件引线变得困难,并减慢装配速度。 为什么厚铜PCB板尺寸标准很重要? 首先,让我们来定义一下“pad”到底是什么。焊盘,也被称为“地面”,是电路板上金属的暴露区域,零件的引线将被焊接在那里。多个焊盘用于在印刷电路板上创建元件足迹或陆地图案。 然而,这个过程可能非常容易出错,因为制造商的规格并不总是遵循相同的公式。这可能导致布局设计师在他们的pad中使用错误的大小和形状。不幸的是,这些不正确的衬垫尺寸和形状可能会在制造过程中造成灾难性的后果,包括: 通孔焊口:通孔焊盘必须有一个可焊接的实心环形环,它是孔壁和焊盘外周界之间的金属。环形环的规格设计得足够大,以允许预期的钻距偏离井眼中心。但是,如果焊盘太小,则可能会有一些环形环的断开,而过多的断开可能导致焊接不当或断开和不完整的电路。 焊点不足:焊盘过小的SMT部件在制造过程中有可能没有得到适当的焊点。如果没有良好的圆角,焊点就会变弱并断裂。 浮动部件:焊接到焊盘上的SMT部件太大,最终可能会在焊料回流时浮动到位置之外。这可能导致与其他部件的冲突,甚至电路之间的短路。 |