创新调整 I 应用于电动汽车的特种润滑剂

|

随着电动动力总成和电动汽车的日益普及,汽车行业正在经历前所未有的技术变革。制造商正在面临以下挑战——不仅需要推进用于其产品的技术解决方案;还需要寻求能提供主动创新支持或自主创新开发的供应商,而应用于电动汽车的特种润滑剂正是适用的重要领域之一。 经过数十年的共同开发努力,针对内燃机车辆的润滑剂已得到优化,现在还必须应对来自电动汽车的新挑战。

制造商的新蓝图:动力总成电动化电动动力总成设计十分简单,无需使用传统汽车制造商数十年积累的所有设计专业知识。目前出现的新竞争格局是,来自各个工业部门和国家的新参与者对传统汽车行业带来挑战。与此同时,技术正在朝着多样化方向发展:从传统的电池驱动汽车、混合动力汽车到氢能和插电混合动力汽车,不同的驱动配置均需采用不同的动力总成设计。但是,并非所有这些驱动技术都适用于所有汽车领域。 大部分制造商更倾向于为电动动力总成配备成熟部件,包括小型齿轮箱,在大部分情况下仅用于减速。特别是在高功率密度的应用中,不仅需要高效润滑,还需要改善冷却效果,因此使用的润滑剂必须应对新挑战。 小型化:更高的冷却要求

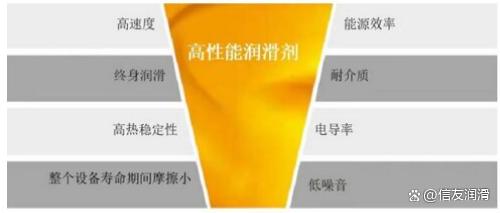

体积更小、结构更简单的变速箱可以实现更紧凑的动力总成设计。但这种小型化会带来新的难题——例如,产生的热量更多,以及转速更快。因此对设计工程师来说,需要找到简单、高效的解决方案,例如使用冷却效果更佳的润滑剂。 基于聚α烯烃或聚乙二醇的高性能合成齿轮油可以高效响应此项要求。这类经实践验证的高性能合成齿轮油现在也可供应低粘度版本以便用于电动汽车。使用这些高性能合成齿轮油产生的摩擦小,相比传统润滑油,可使齿轮温度降低多达5 摄氏度。 以水作为润滑介质的水基润滑剂具有极低的摩擦力,并且能改善冷却效果。相比传统润滑剂,该创新型润滑剂有助于增加电动汽车的续航里程,使变速箱温度降低多达17 摄氏度。温度更低的工况将赋予工程师在车辆设计方面更多的选择。实验室和客户开展的各项测试已经证实了冷却效果。低摩擦、出色的冷却效果使水基润滑剂成为电动汽车变速箱的一项极具价值的技术。 润滑剂的创新离不开密封件创新决定电动交通在未来能否顺利实现的另一方面是,为完全集成电动动力总成使用合适的密封技术。润滑剂和密封件之间的相互影响非常紧密——二者都是摩擦学系统的一部分,只有相互兼容,二者才能发挥正常功能。 电动驱动的核心:导电润滑剂电动机滚动轴承的电腐蚀现象早已众所周知。在现代动力传输系统中,越来越多地使用变频器来实现对电动机和发电机的连续速度控制,因而进一步加剧了电腐蚀导致的损坏。此外,在汽车动力系统中也趋向于使用更高的电压,这会导致在将来电动机中的能量释放会变得更高。 基于这种工况需求,可以采用基于离子液体开发的创新润滑剂。该项专利润滑方案是将润滑剂变成“避雷针”,防止形成有害电势。除了具有承受高转速、平稳运行和延长使用寿命等车辆相关的特性外,这种新一代特种润滑剂还可解决电导率的问题。更值得一提的是,我们在滚动轴承试验台上验证了含离子液体润滑脂的运行时间是无离子液体润滑脂的两倍。 高性能润滑剂:应对多重挑战电动机运行期间超过100万毫米/分钟的速度因子的高速转动以及 大于100 °C的高温,使电动汽车面临巨大的技术难题。这需要高性能润滑剂来应对这些挑战。

充电基础设施的触点润滑当考虑电动汽车的润滑需求时,通常会忽视一个应用:充电设施。随着混合动力或纯电动汽车的数量增长,未来数年充电桩的数量也会增长。除了充电桩内的插入式触点,充电插头内的其他摩擦点和汽车中的插入式触点均会受到特定因素的影响。 由铜合金制成,镀有金、银或锡的电触点会承受特别恶劣的工作条件,特别是在快速充电期间或长时间使用之后。频繁的插拔循环、较广的温度范围和高插入力,使电触点需要特殊的表面保护。在触点的使用寿命内,必须防止摩擦腐蚀、磨损和电阻上升。对于制造商另一个重要的需要关注的点是极尽可能地精确控制润滑剂的涂抹位置和涂抹量。

|