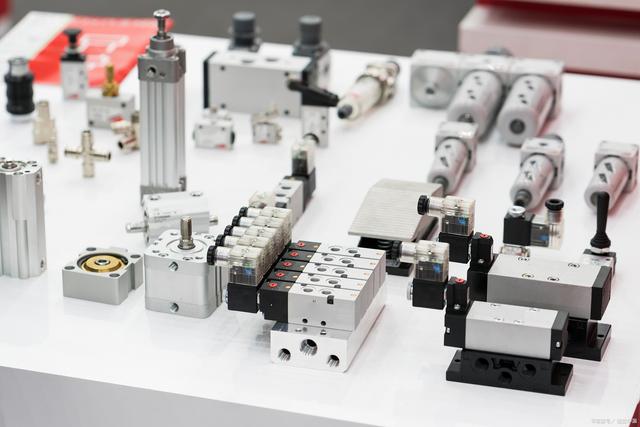

气缸、电磁阀润滑脂多种试验方法,判断好的润滑产品

|

兼容性是我们评判橡胶和润滑剂配合达到有效密封润滑的最重要指标之一。任何可靠、耐久的动静态密封的前提是低摩擦、高密封性。如果密封件和润滑剂兼容性不好,密封件会发生涨溶或收缩、体积变化、密度变化、表面硬度变化、弹性变化及强度变化等。长期以来国内的评判指标过度依赖于体积即外形变化来评判橡胶件和润滑剂的兼容性,但有时候即使外形没有变化,其他指标可能发生了不可逆转的变化,这种评判体系应该改变。

气动元件润滑脂相关试验 橡胶材料和润滑剂的兼容性: 无论是气缸还是电磁阀,有效精确的工作依赖于密封件可靠、耐久的运动和保持密封,这些密封件无疑是弹性材料制成,主要是 NBR、HNBR、AU 和 EPDM 类橡胶,那么润滑剂对橡胶密封件有什么样的影响呢? 以下按照德国气动行业对密封弹性体和润滑剂兼容性评判标准:德国 DIN 53504标准介绍气动元件润滑优化中的第一步,评判润滑剂和弹性体的兼容性。 润滑剂和橡胶弹性体按照分子键能可以分为极 性和非极性材料,其中的分类原则不在此累述。但不 是每种润滑剂和密封件都是归于非极性和极性两 种,首先没有任何一种润滑剂是和任何一种橡胶 100%绝对的兼容!我们只能依靠已有的成功经验和用试验来验证---我们润滑选择是适合橡胶密封材料兼容性的。

常用润滑剂的极性分类: 作为内部分子交换的条件,分子极性必须相同。橡胶密封件和润滑剂发生大量的分子交换,就意味这发生了兼容性问题,那么达到良好兼容性需要使得密封件和润滑剂极性相反。 试验方法: 1、DIN 53504 用接触到/没有接触到润滑剂的橡胶标准样件,接触润滑剂方式为一般采用 70℃以上, 168 小时浸泡于润滑剂中。对比浸泡过后的密度、体积、硬度、弹性、拉伸强度、撕裂力、拉伸极限等7 项指标的变化,这样才能综合评价润滑剂和橡胶兼容性。 此外,请注意润滑脂的含油量、基础油的粘度大小、摩尔质量,橡胶的成分,例如石蜡含量、添加剂种类和含量都对兼容性有比较大的影响;振动工作环境也会对兼容性有负面影响。 2、橡胶密封材料润滑TANNERT试验 橡胶密封件 润滑剂 缸壁(或阀座)构成气动元件内部摩擦的基体,在动态下,密封件和缸壁间的摩擦是可以通过 TANNERT 标准试验来评判,也就是在把工件的摩擦简化为最基本形式来剔除其他环境及形状带来的影响,看润滑剂(脂)对材料的润滑效果。 作为优化气动元件的润滑目的,我们需要在相同负载条件下的稳定低摩擦;需要在动态负载下摩擦系数(橡胶密封件和缸壁/电磁阀体)保持基本稳定;在运动速度加快时,密封件的摩擦系数能够是收敛的趋势 (扩展的趋势将导致密封件爬行阻滞发生);长时间静止后(星期一效应),启动为中、低摩擦。 3、特殊工况下的模拟 如振动条件,振动会造成橡胶磨损加剧,橡胶和润滑剂兼容性问题突出,通过在 TANNERT 试验台上模拟振动,可以有效验证不同润滑脂的润滑性能。 在对气动电磁阀的润滑中,由于运动的距离短,密封要求高,润滑脂对橡胶件和阀座材料的低摩擦 和高密封性更加突出,不仅仅需要考虑密封件材料,阀体材料也是重要依据,选择合适的润滑脂,例如铝质材料对润滑剂的附着性低于钢质材料,对铝质阀 体要求采用纤维长度更长,粘度更高的润滑脂来增加润滑脂粘附性,达到长效润滑要求。 4、其他对润滑优化有重要影响的因素 对于气动元件来讲,和其他任何摩擦副一样,受摩擦接触物的材质、表面粗糙度、配合精度、环境和 压力(负载)等因素的综合影响;同时密封件的材质 和密封唇的形状,气源的压力和活塞行程对润滑寿命和效果也有重要的影响。 我们以缸壁或阀座的粗糙度及分布对润滑的影响,解释细节对气动产品的巨大影响:对缸壁或阀座的表面粗糙度来讲,过于光滑的表面不利于润滑剂的附着,影响润滑寿命,达到 5~6μm 的粗糙度是比较适合长效润滑的;缸壁或阀座的粗糙突起分布同 样对活塞密封件的润滑寿命有着重要影响,如果突出比较均匀分布于活塞工作区,有利于保持良好的润滑油膜,利于长效润滑。

实际气动元件的寿命要求以达到千万次以上或 更高,加上对环境的模拟和负载变化,一次完整的气动元件综合寿命试验是相当耗费时间和成本的,只 成熟的应用和在润滑选择优化中准确把握以上判断手段,有目的地进行寿命综合实验才是合理的。 |