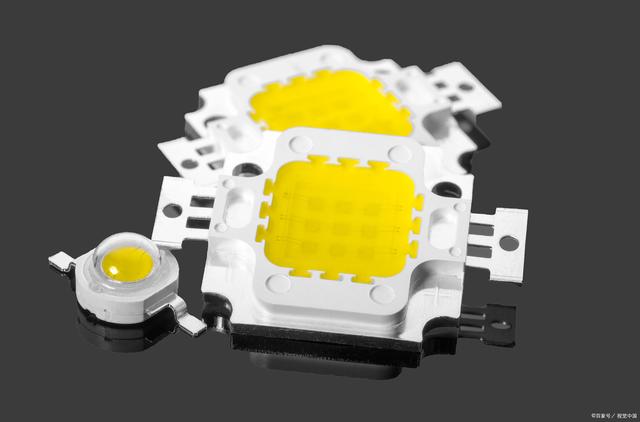

大功率LED如何更好散热?高导热硅脂是最佳选择

|

随着LED制造和封装工艺的不断进步,LED的功率越来越大。目前,商品化的大功率LED输入功率一般在1W以上,芯片面积1mm×1mm,热流密度在100W/㎡以上,散热要求非常高。热量从芯片传到外部环境,要经过若干界面,界面之间的间隙、基板的翘曲都会影响键合和局部的散热,形成界面热阻。

随着LED向大功率、高亮度发展,界面热阻已成为LED行业难题之一,必须从热界面材料(TIM)、散热结构等多方面加以解决,而热界面材料是降低大功率LED灯具中界面热阻的有效手段之一。常用的界面材料有导热胶、导热硅脂和导热胶片。 ①、导热垫片使用简易,但因其厚度较大、热阻偏大,不能应用于散热要求非常高的场合。 ②、导热硅脂,简称“硅脂”,俗称“导热膏”或“散热膏”,是成膏状的高效散热产品,是由导热填料与基底硅油通过表面处理技术等混合而成的高导热绝缘有机硅材料,可以在-50~+230℃的温度下长期保持使用时的脂膏状态。导热硅脂填充在配件和散热器之间,排走中间的空气,能充分润泽接触表面,形成一个非常低的热阻接口,利于帮助CPU、大功率LED等发热大户迅速“退烧”。

导热硅胶和导热硅脂均为中间传热的填充介质,外观也相似,区别在于:导热硅胶是一种灌封胶,主要成分是二氧化硅,具有非常好的粘性,常温下可以固化;而导热硅脂不可以固化,没有粘性。所以,导热硅胶主要用在没有扣具或固定装置的散热器中,而硅脂主要是用在有扣具固定的散热设备中。 为了进一步提高硅脂的性能,信友研发实验室开展了大量工作,取得了一些进展。利用等离子体增强化学气相沉积法和化学气相沉积胶束模板法制备了垂直碳纳米管阵列界面材料,热导率分别为5.2和9.0W·m-1·K-1,并没有达到碳纳米管理论计算值;利用金刚石填充导热硅脂的方法制备高导热硅脂,热导率分别达到3.5和6.0W·m-1·K-1;利用碳化硅、氮化硼、氧化铝和碳化硅等制备导热胶粘剂,当复合填料中氮化硅、氧化铝和氮化硼的质量分数分别为环氧树脂基体的25%、25%和10%时,体系的热导率处于0.2~2.7W·m-1·K-1范围;在导热硅脂中添加纳米铜、纳米银等提高热导率,最高可达6.1W·m-1·K-1。 填料种类、与基底材料的填充比例、填料分散情况、填料粒径及填料的排布方式均影响导热硅脂的热导率大小,导热硅脂的热传导主要依靠导热填料之间相互接触而形成的导热通路。 |