走进信友 I 技术人员是如何研发一款轴承润滑脂

|

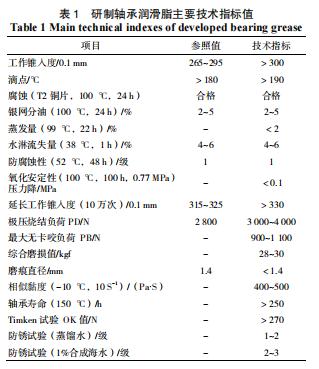

据统计,由于润滑不良导致轴承过早失效的因素中占到总失效的 36 %以上。因此,研制一种具有环境友好、耐高温、抗粉尘污染、长寿命、运用于设备使用的,来避免或减缓轴承因润滑不良而失效,也就显得非常重要。 一.基础油及稠化剂的选择 1.1 稠化剂的选择 稠化剂的主要作用是固定基础油并保持润滑脂在摩擦表面有较高的附着能力。考虑到设备的工况以及稠化剂最高使用温度,选择了质量比 33 %的二苯基甲烷二异氰酸酯(MDI)、33 %的环己胺与 34 %的油胺复合作为稠化剂(MDI与胺反应可生成聚脲基)。根据研制脂参考指标,复合稠化剂添加质量分数为11%~18%时,可满足要求。

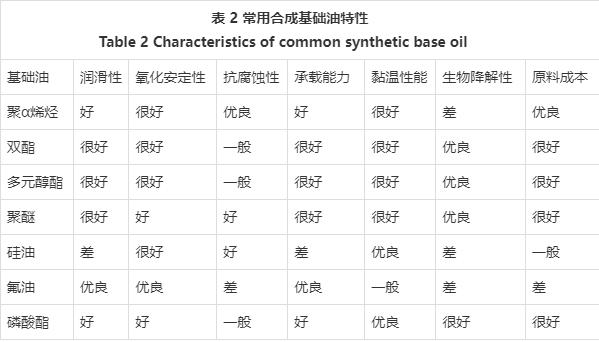

1.2 基础油的选择 在润滑脂中,基础油质量分数占据70%~85%,其性能对润滑脂有着直接影响。在基础油的选择中,结合区间犹豫模糊集的信息表达优势和ELECTRE方法,对基础油展开筛选。常用合成基础油的理化指标见表 2。

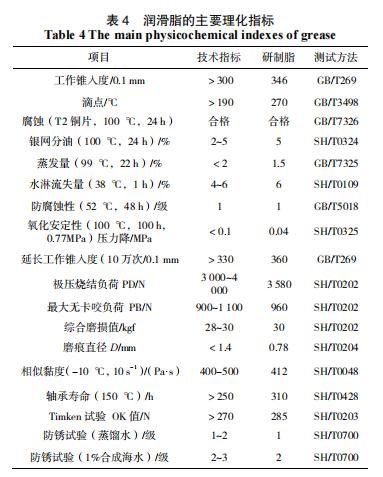

二.添加剂的选择 通过对轴承的分析,选定油溶性聚醚作为专用脂基础油。面对所处工作条件,仅仅依靠合成基础油,并不能完全满足使用过程中复杂的需求。因此,在润滑脂中添加相应的添加剂,用来改善和提高润滑脂的使用性能。 2.1 固体润滑剂的选择 与油基润滑剂不同,润滑脂具有分散固体润滑剂和填料的能力。许多固体润滑剂和填料加入润滑脂中,能够增强其承载特性、耐冲击载荷特性。通过对常用的几类固体润滑剂进行综合分析,选定综合性能优异的二硫化钼。同时,氧化锌也常用于润滑脂中以防止冲击载荷对设备零件造成的损坏。因此,选择质量比50%的二硫化钼与50%的氧化锌复合后作为固体润滑剂,固体润滑剂添加量为 4% ~7%(质量分数)。 2.2 极压抗磨剂、防锈剂的选择 通常情况下,轴承承受的负荷较大且伴随振动,极压抗磨剂的加入能够在轴承表面生 成金属固体保护膜,以保证将设备在重负荷应用工况下产生的磨损降到最低。现代润滑脂的配方中常使用含硫添加剂,且往往与含磷添加剂组合使用, 以达到提高热稳定性和高承载能力的要求。因此,选择质量比50%硫代磷酸三苯酯与 50%氨基硫代酯复合后作为极压抗磨剂,添加质量分数为 5%~7%。 另外,设备在运行和储存中常与空气中的氧、水或其他杂质接触,这些物质将在金属表面发生电化学腐蚀而生锈。因此,润滑脂须要加入一定量的防锈剂,选择 Mannich 碱作为防锈剂, 添加质量分数约为1%~3%。 2.3 抗氧剂、金属减活剂的选择 专用脂在使用过程中,受热和氧的影响容易氧化老化,而抗氧剂的使用有助于减缓润滑脂老化失效。有文献研究表明,酚酯型抗氧剂与芳胺类抗氧剂复配后具有较好的协同效应 。因此,选择质量比50%的 N-酰基-P-氨基苯酚与50%的二异辛基二苯胺复配使用,添加质量分数约为0.8%~1.4%。一般金属减活剂不单独使用,常和抗氧剂复合使用。 这不仅有很好的协同效应,而且还能够降低抗氧剂的用量。根据实际经验了解到,常用的金属减活剂有苯三唑衍生物和噻二唑衍生物。因此,选择质量比50%的噻二唑衍生物与 50%苯三唑衍生物两者复合使用具有更优异的抗氧增效作用,添加质量分数约为 0.6%~1%。 2.4 其他添加剂的选择 轴承在使用中,由于温度、湿度、抗水淋等环境因素干扰明显。因此,也对轴承专用脂的黏附性和抗氧防腐等性能提出了严格的要求。黏附增强剂可以增加润滑脂的伸长黏性,改进润滑脂在工作表面的滞留时间。为了使润滑脂在轴承上稳定黏附,添加少量聚异丁烯作为黏附剂。 润滑脂中的金属离子会加速润滑脂氧化,从而对轴承产生腐蚀,添加质量比50%的硫磷丁辛基锌盐与50%的二烷基二硫代氨基甲酸钼的复合剂,提升润滑脂的防锈、抗酸腐蚀性能。 三.研制脂理化性能分析 采用油溶性聚醚作为基础油,并添加相应的稠化剂和添加剂,研制出一种环境友好高温轴承专用脂。通过相关实验室台架试验,研制的专用脂可满足重钙粉体设备轴承的使用要求。表4为其主要理化指标。

四.结论

通过选用适当的功能添加剂,研制出一种环境友好、耐高温、抗粉尘污染、长寿命轴承润滑脂。当轴承在苛刻的工作条件下运转时,该专用脂不易流失、软化;特别在轴承中变高频反复剪切和承受较大的离心力作用下,专用脂能及时回流到轴承滚道内,不被甩出,漏失少;在高温工况下具有较好的抗氧化能力,延长轴承的使用寿命;其皂纤维细小,硬度低,具有特别的静音减振效果。因此,该专用脂特别适用于多种苛刻工况下使用,完全满足轴承对润滑脂的特殊要求。 |