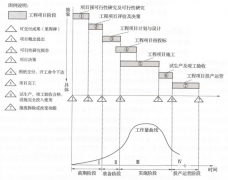

光电耦合器制造工艺流程

|

光电耦合器,通常简称为光耦。其基本原理是以光作为媒介,来传输电信号。在一些特殊的应用场合,会要求输入√输出端实现电气隔离,这样就不能使用传统的电子器件来传输电信号,光耦正是为了适应这样的场合而诞生。

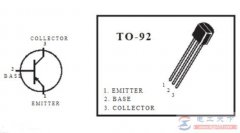

光耦通常采用DIP或SMD封装,实际的工艺流程将红外LED、硅光敏三极管封装起来,并形成输入/输出引脚,这个过程与IC封装类似,不同之处在于其选材及关键工艺控制。通常光耦的工艺流程如下: 陶瓷基座制作→厚膜电路制作→芯片(IR LED、PD和ASIC)测试→芯片烧结压焊→中测→耦合对准→装架→封装→检漏→中测→老化筛选→末测。 根据工艺流程,业界通过对光耦生产中不良品的解剖分析,结合光耦自身特点,总结了一些影响光耦可靠性的工艺因素: 1.银胶对可靠性影响 装架采用银浆粘片工艺,可以满足芯片有较好欧姆接触,较低正向压降,但不同品牌银胶与各种芯片材料及支架粘结力不同,贮存及使用寿命也相差很多。使用不当会造成芯片与支架粘结不牢影响键合甚至产生掉片。 2.手工装架、键合质量对可靠性影响 由于红外芯片长宽都只有0.3mm,且材料易碎。所以手工装架容易出现质量问题,所以通常采用自动装架键合机。 3.内包封、注塑外包封对可靠性影响 光耦在内包封点胶时,针头碰到金丝会在胶体中产生虚焊、断丝、倒丝等不良情况。由于内包封材料弹性好,不良品很难筛选干净,影响产品可靠性。另外,内包封材料与塑封料热匹配差异较大,外包封后两者结合并不十分紧密。由于光耦结构上塑封体与支架粘结部分较小,封装粘模时会使条带变形,由于起模时塑封体内部尚末完全固化,受力后会产生空隙,引起管脚松动,造成内引线在引线框架处拉断虚焊,形成断续性开路。所以选择结合良好的塑封料和引线框架,改进工艺方法杜绝封装时拉断内引线,就可以提高产品密封性和器件稳定性。 |