防错设计:这是我见过最牛的防错指南!

|

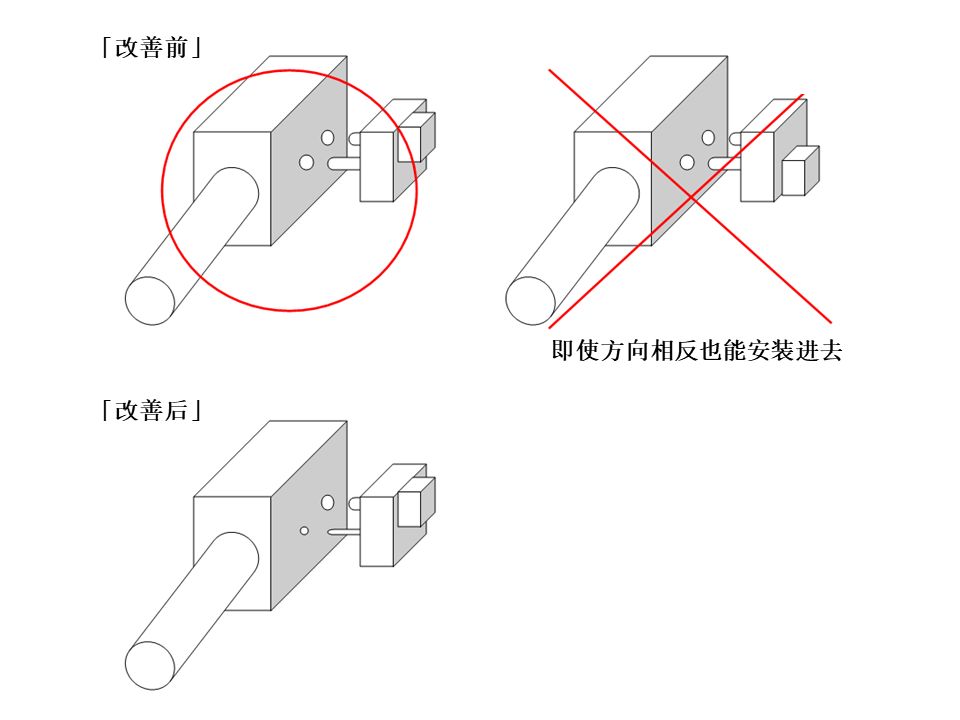

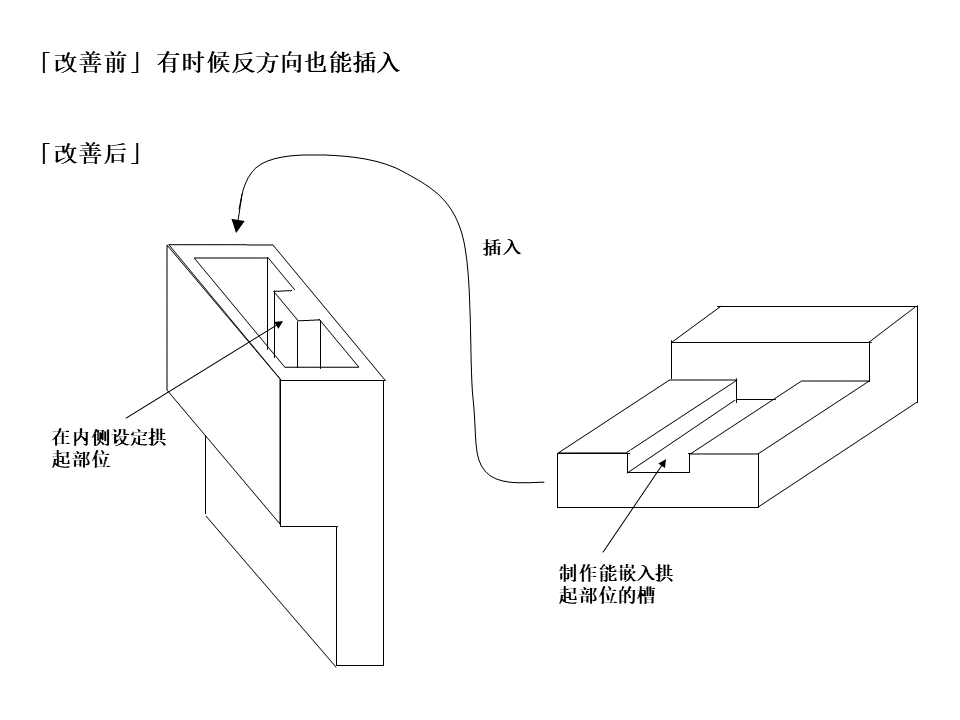

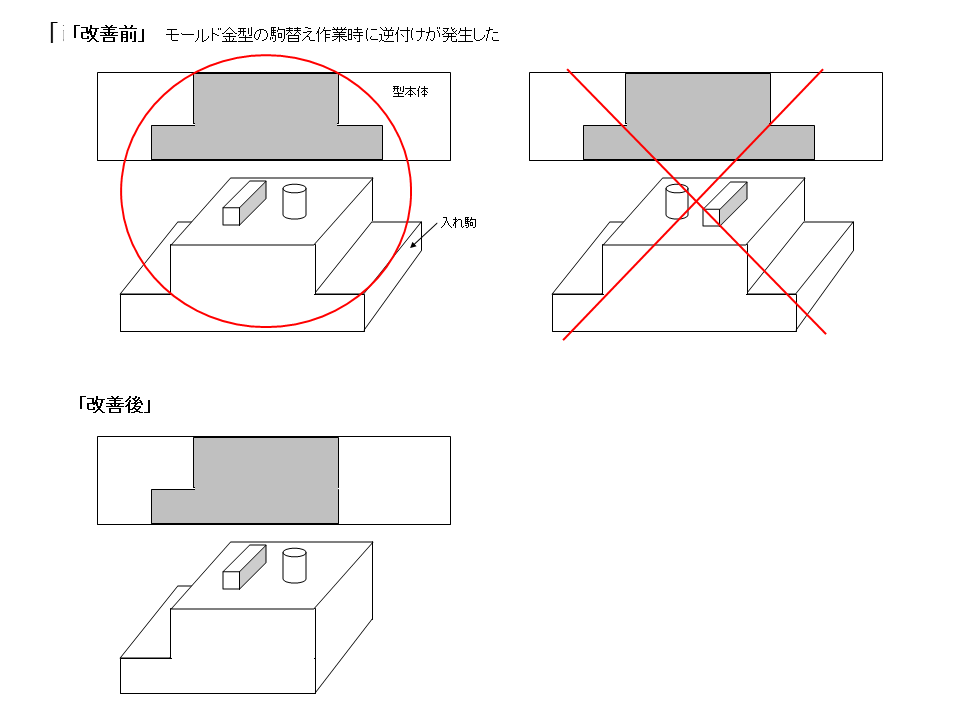

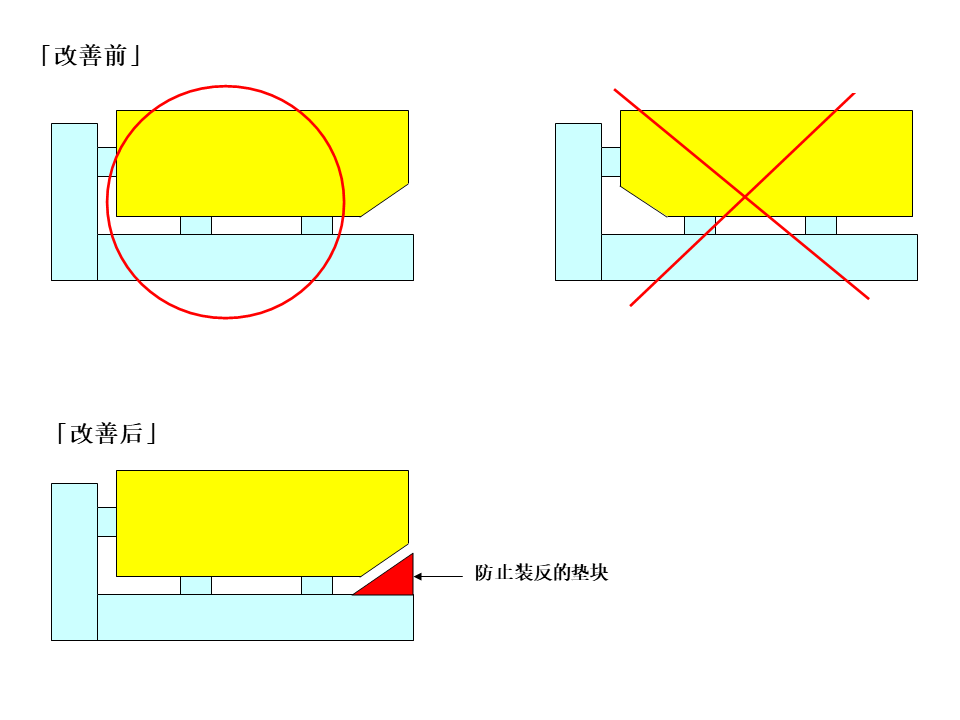

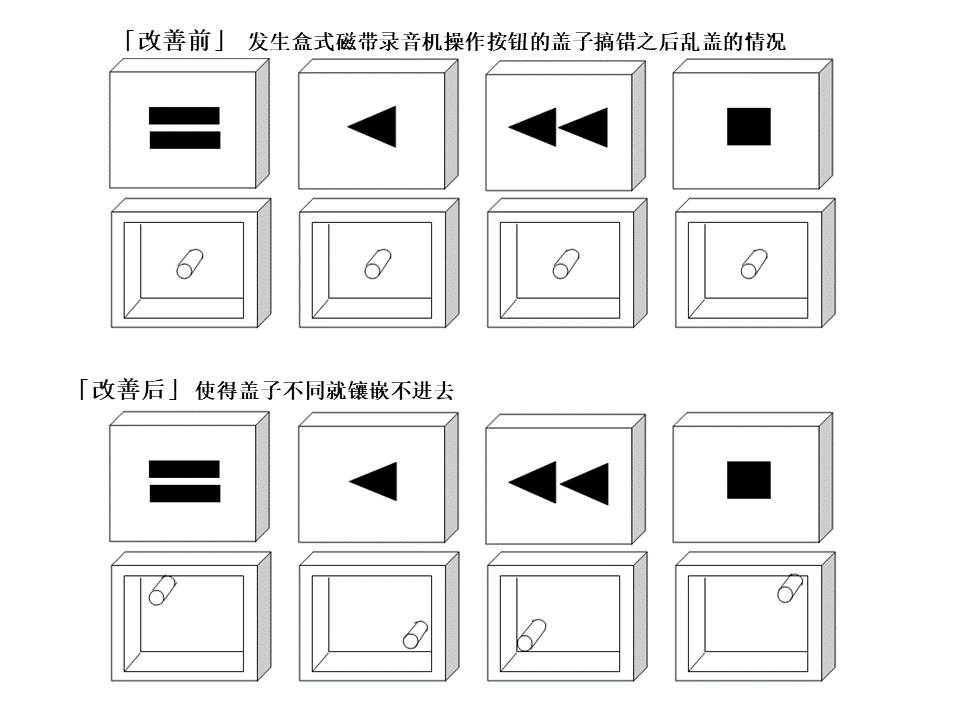

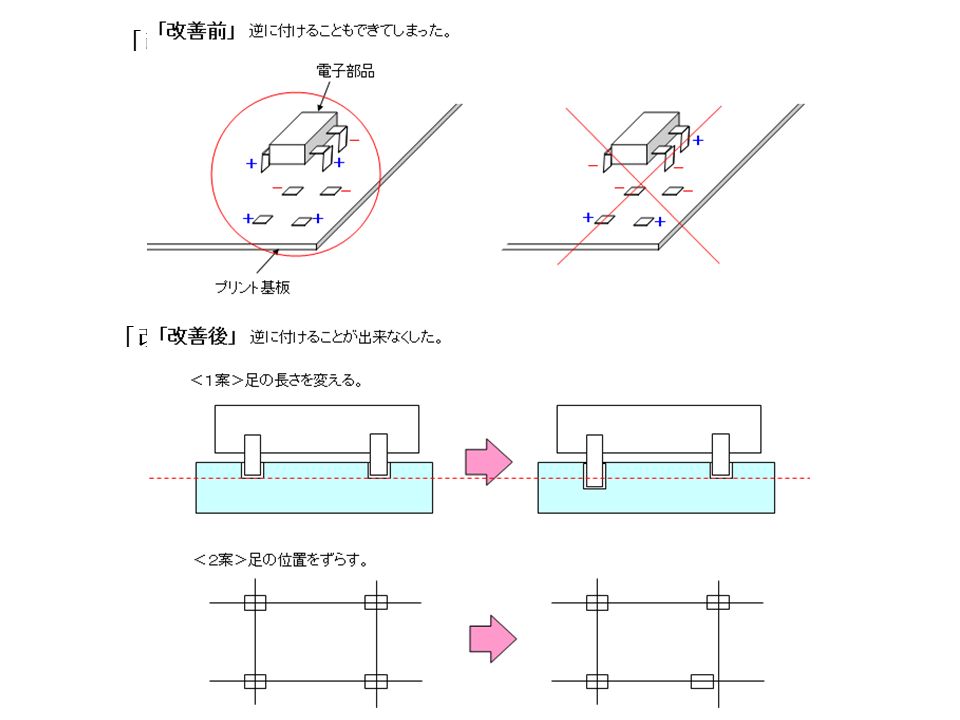

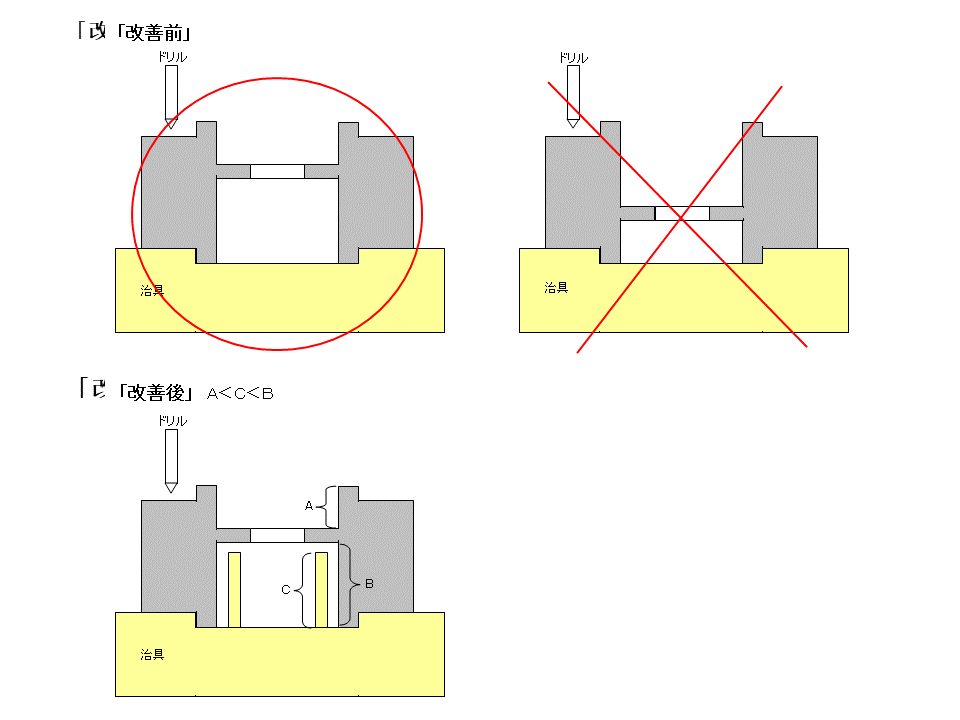

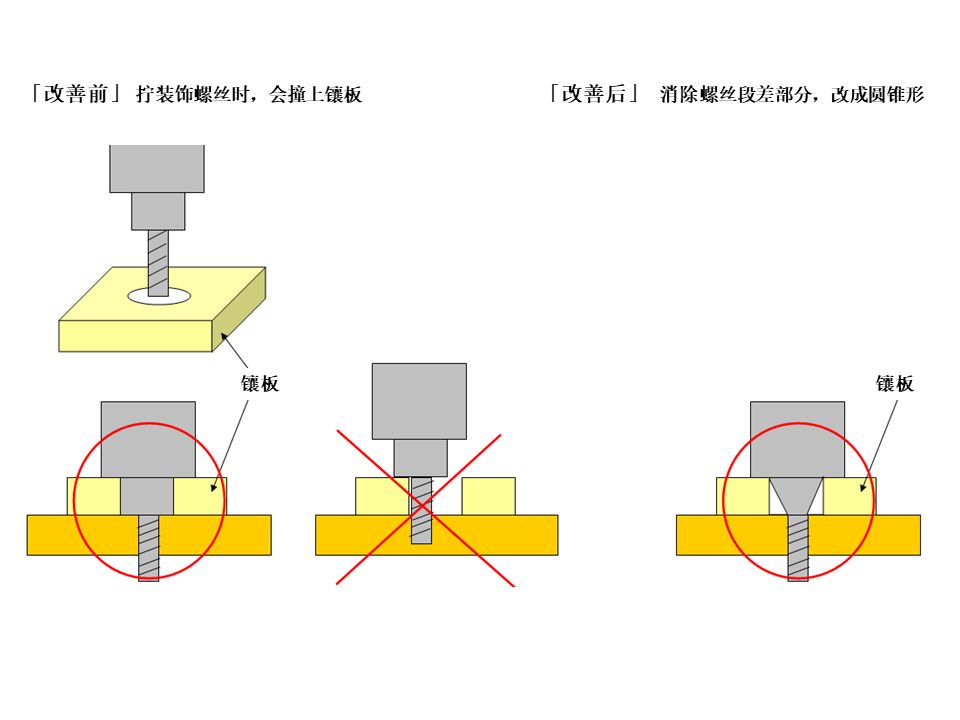

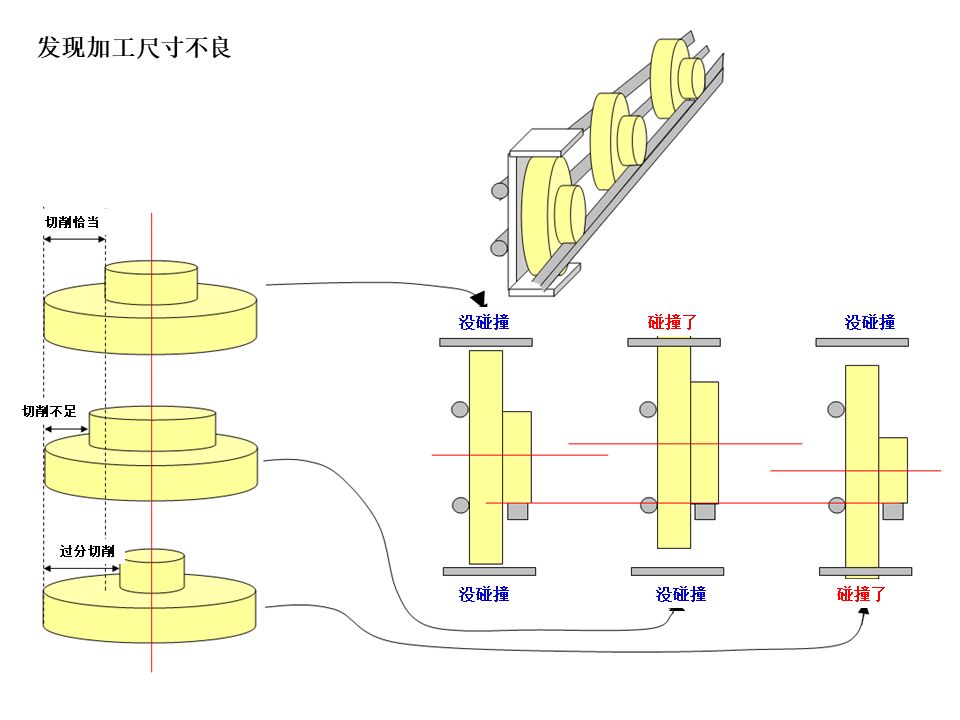

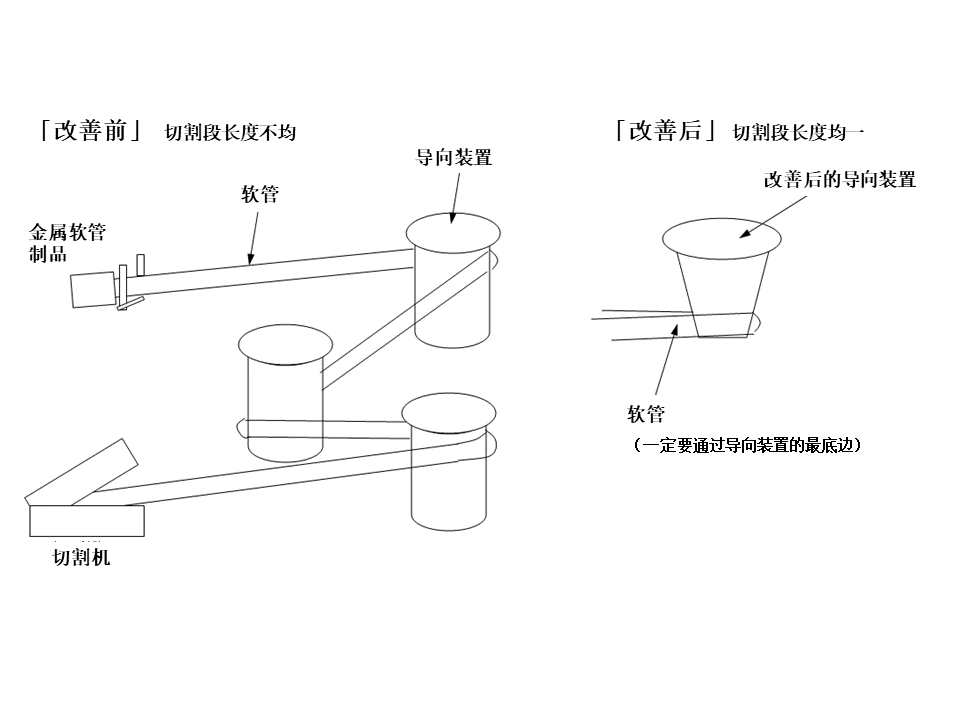

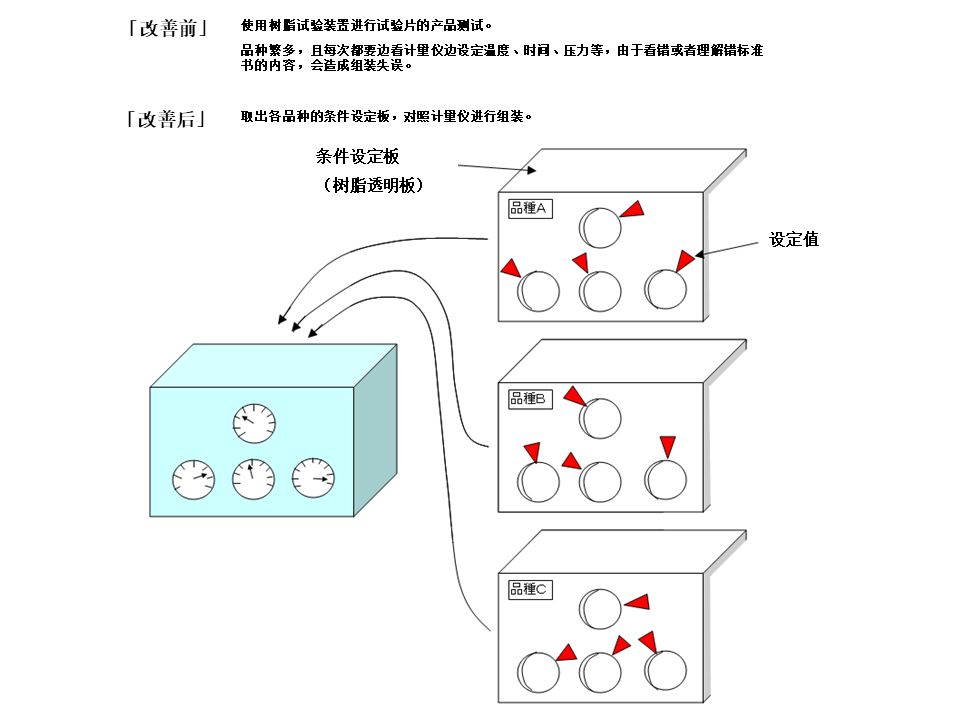

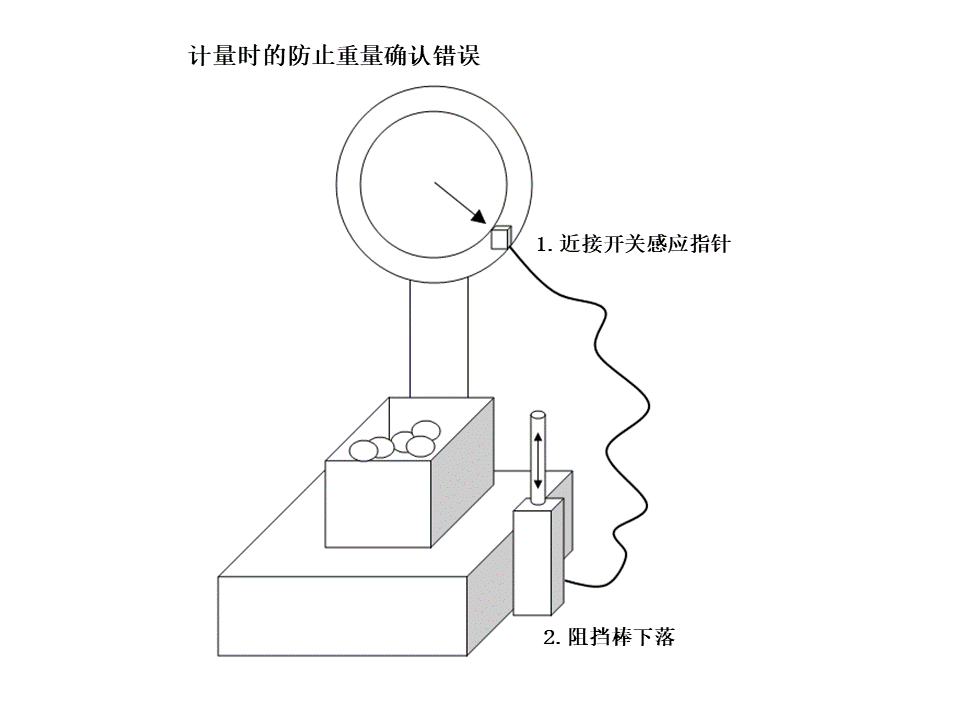

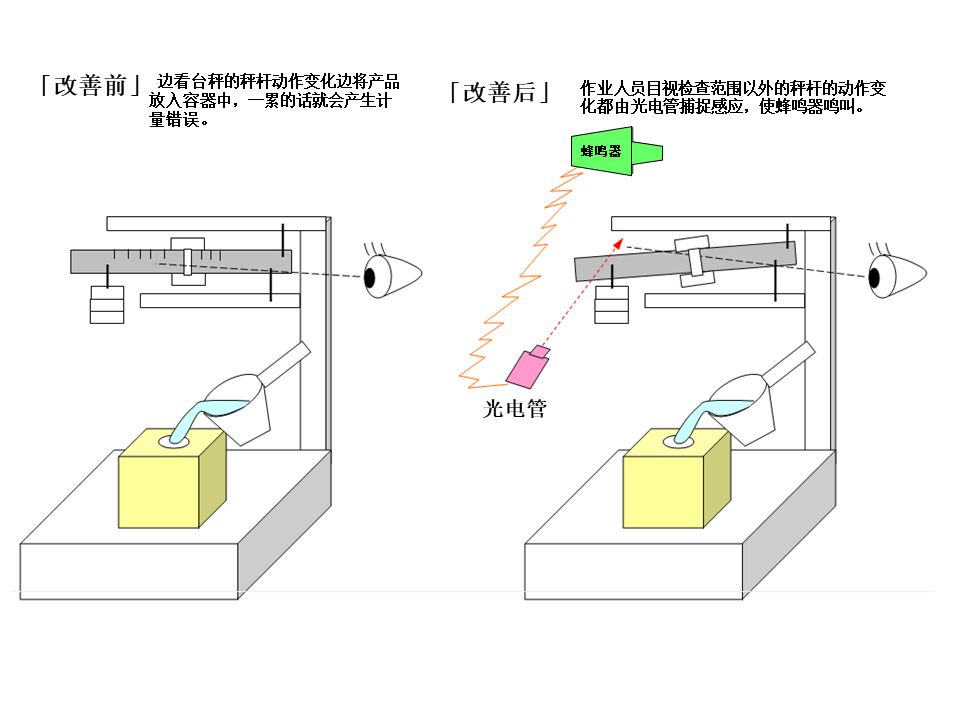

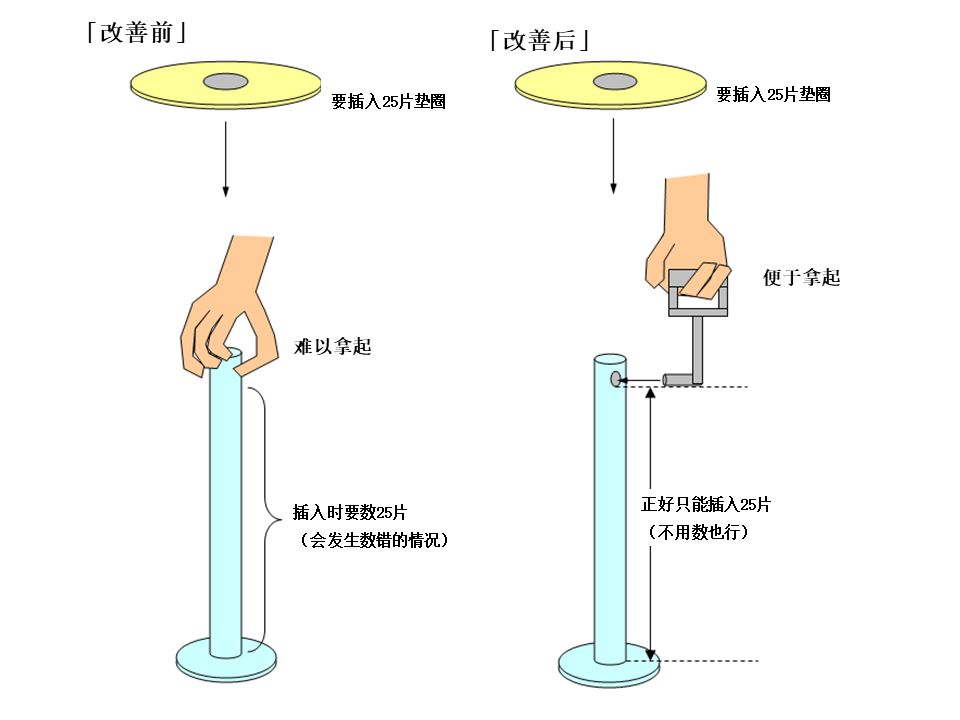

今天分享一份防错指南给大家,看看这些操作你们厂做到了么? 发现不良的名人是谁? 在这世上,最能发现不良的名人其实就是消费者(使用者),因为使用者是在用过之后才注意到买来的产品是不良品。居于其次的名人就是使用此物品的后工序(使用者)。因此:制造完之后就立刻送往后工序的做法(1个流的生产)是十分必要的。 可是,作业人员总是觉得自己进行的作业是正确的,即使安装了错误的物品,在错误的位置打了孔,依然觉得自己是对的。于是作业人员犯的错就转化为不良。但搞过生产的人会问了,那请你告诉我,员工不听我的怎么办?我怎么知道什么时候不会犯错? 答案是显而易见的:如果在犯错的时候,能让作业人员加以注意的话,就不会有不良产生了,那怎样才会让作业人员注意呢?一个「防错装置」就可以搞定了。 什么是最合理的检查? 有人说,最合理的检查是抽样检查,进行全部检查的话,那已经是穷途末路的时候了。或许会有那么1~2个不良品,但是抽样检查是最为合理的!有“以平均品质界限(AQL)0.1%的标准对品质进行管理”等说法。 但是即使1000人中也会有1个人遇到不良品。对于买到不良品的人来说,不是0.1%的概念,而是100%的不良。 所以,抽样检查即使对生产者来说是合理的,但对消费者来说一点也不合理。 那什么才是最合理的检查呢? 最合理的检查是全部检查!不良就是罪恶。打造不费人手就能进行全部检查的结构是最为合理的。仅仅1个不良品就能失去客户的信赖。但是要想取得客户的信赖,就必须提供几万个,几十万个的良品。无论如何,确立不费人手就能进行全部检查的结构是非常有必要的。 但搞过生产的人会问,那么请你告诉我,一个个的检查,这得需要多大的工作量? 答案:只要使用“防错装置”就行了。各种失误在生产制造过程中随时随地都可能发生,其结果是造成产品缺陷和质量损失。防错技术的应用,可以有效避免或减少失误的发生,从而降低质量损失。所谓防错就是为防止不合格品的发生,在产品的设计和制造过程的设计开发中采用的技巧和方法。 接下来我们就一起见识见识防错装置吧! 1.无法装错,想装错都不行

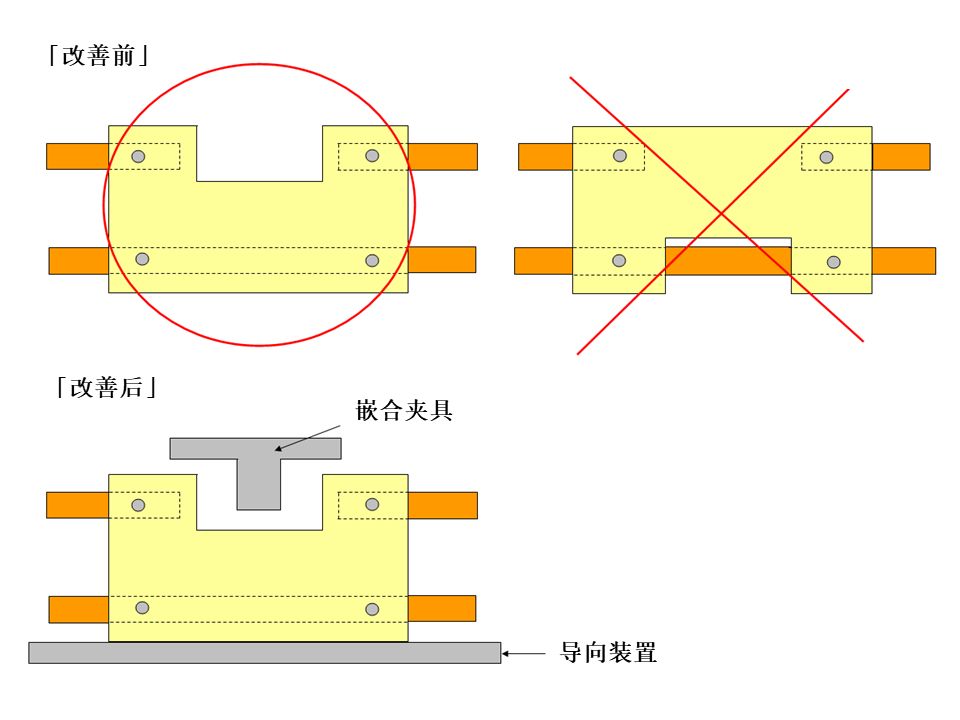

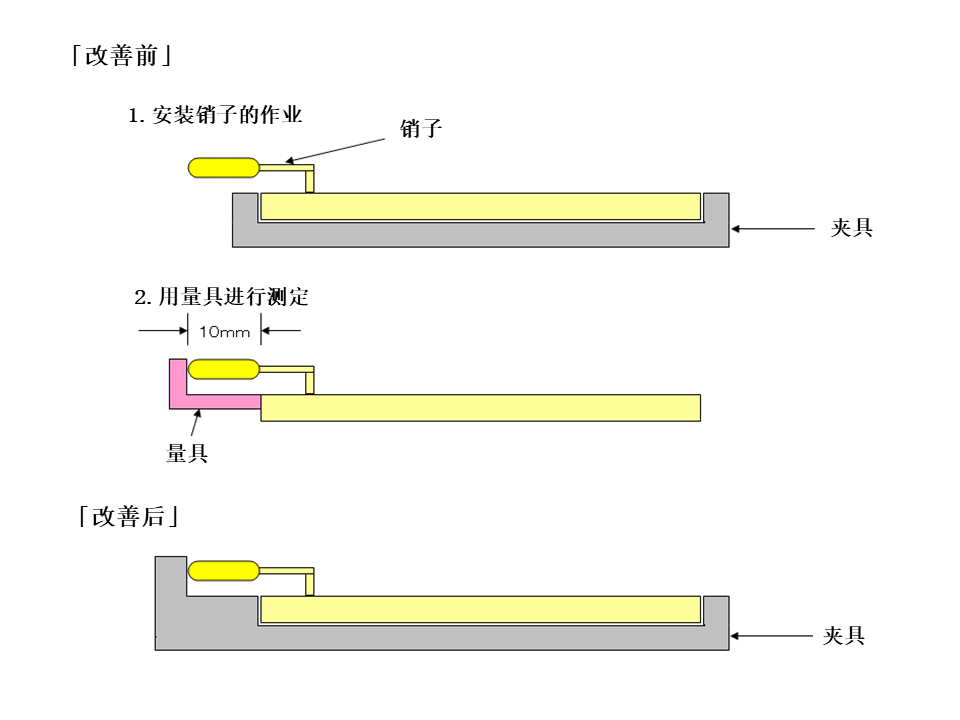

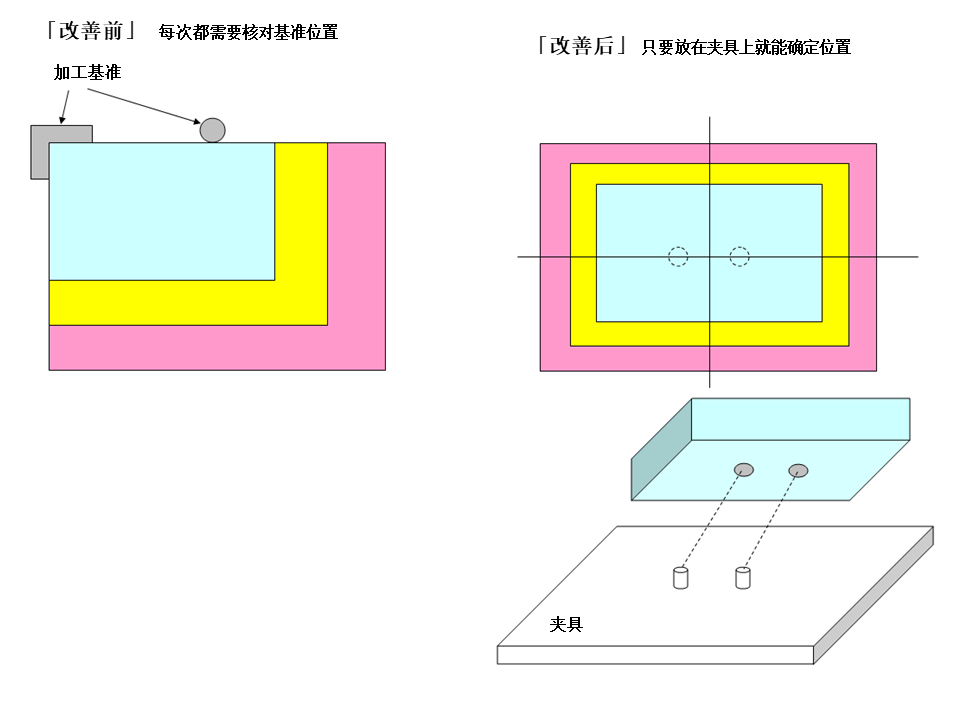

2.夹具与量具的结合:不必每次都要测量

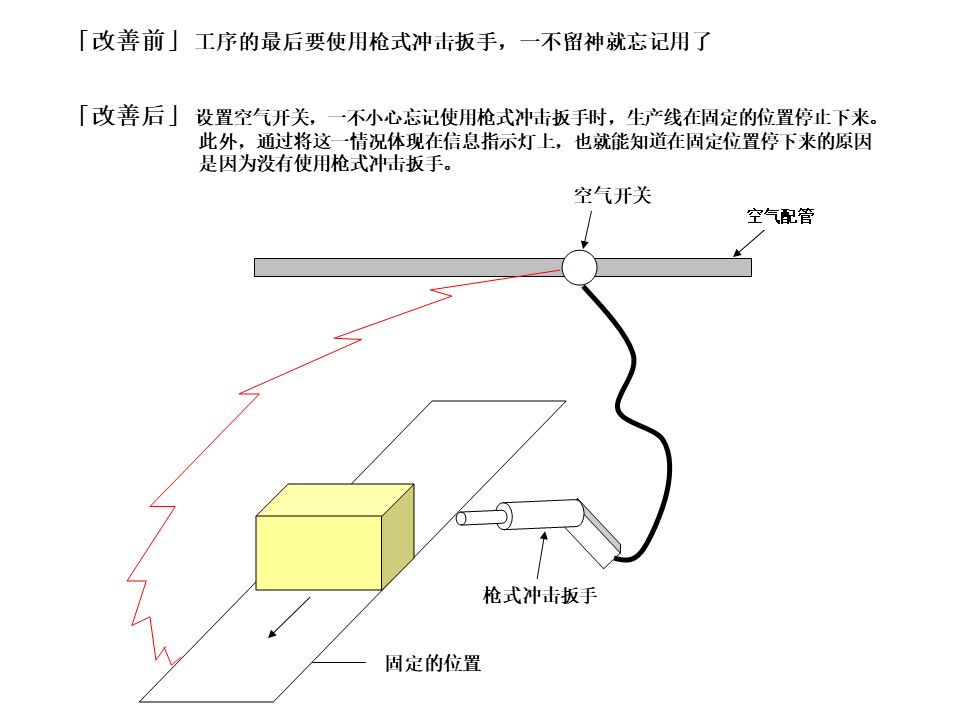

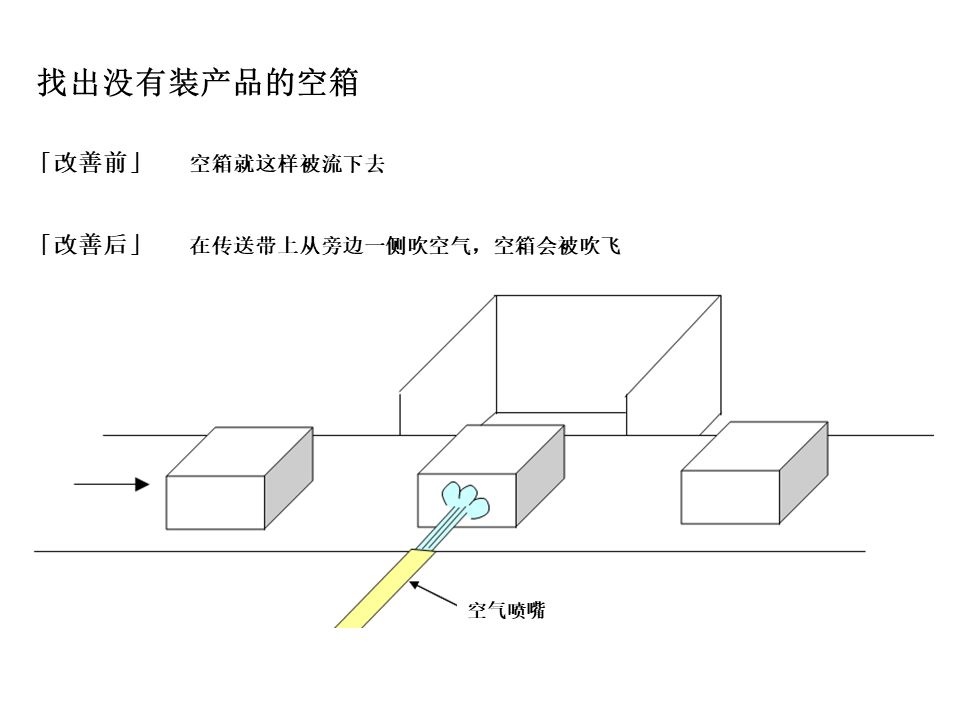

3.善用身边的一切:空气的活用

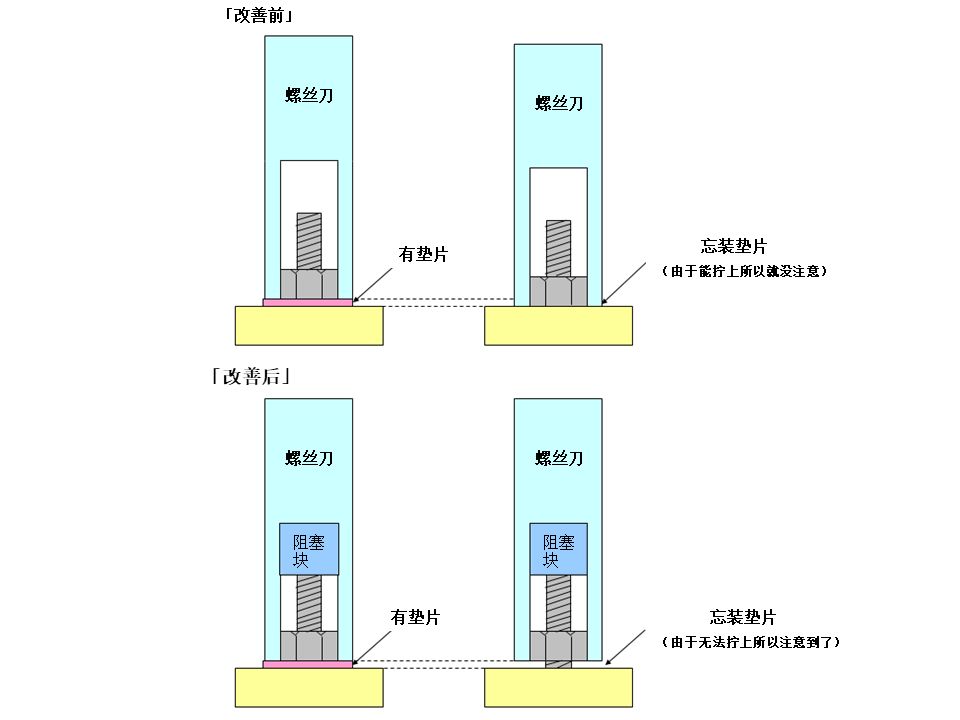

4.哎?工具不好用了呢?漏放可被发现

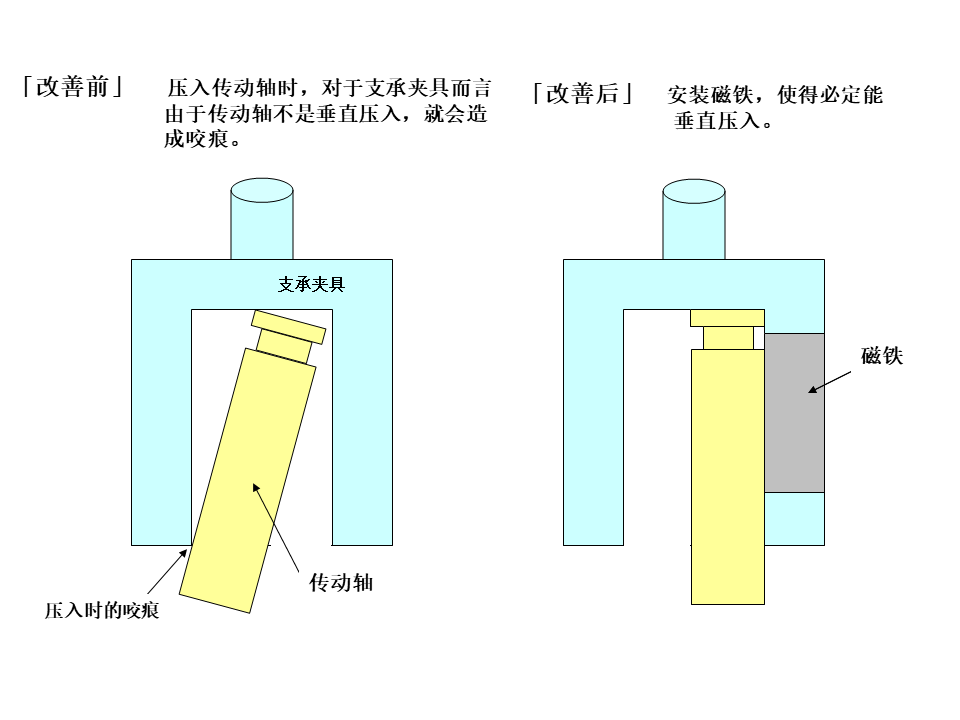

5.活用小学自然知识:磁铁的力量

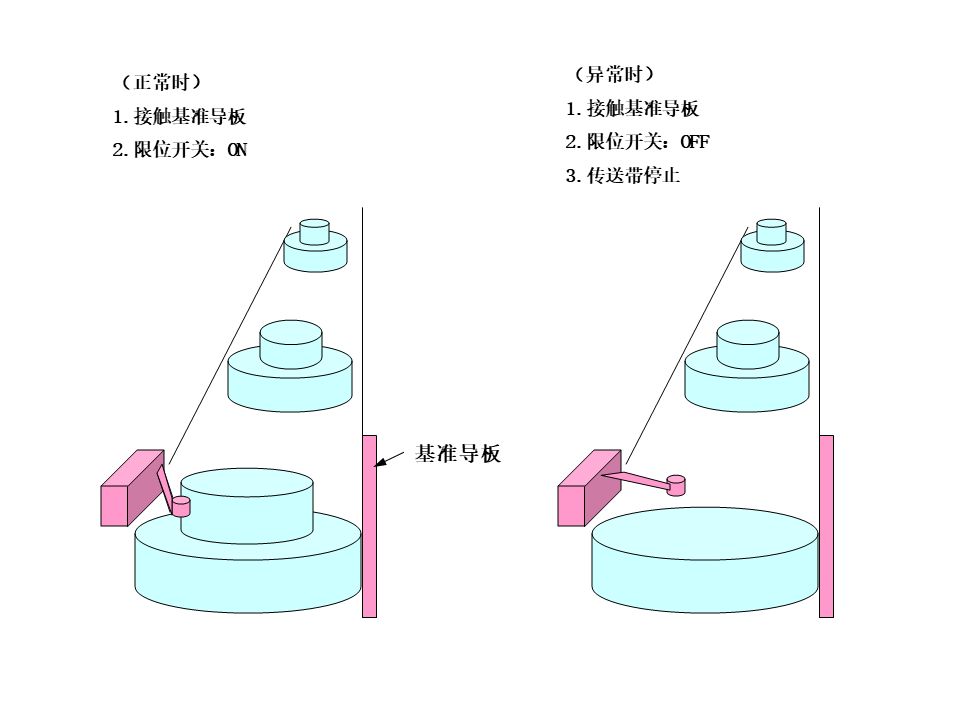

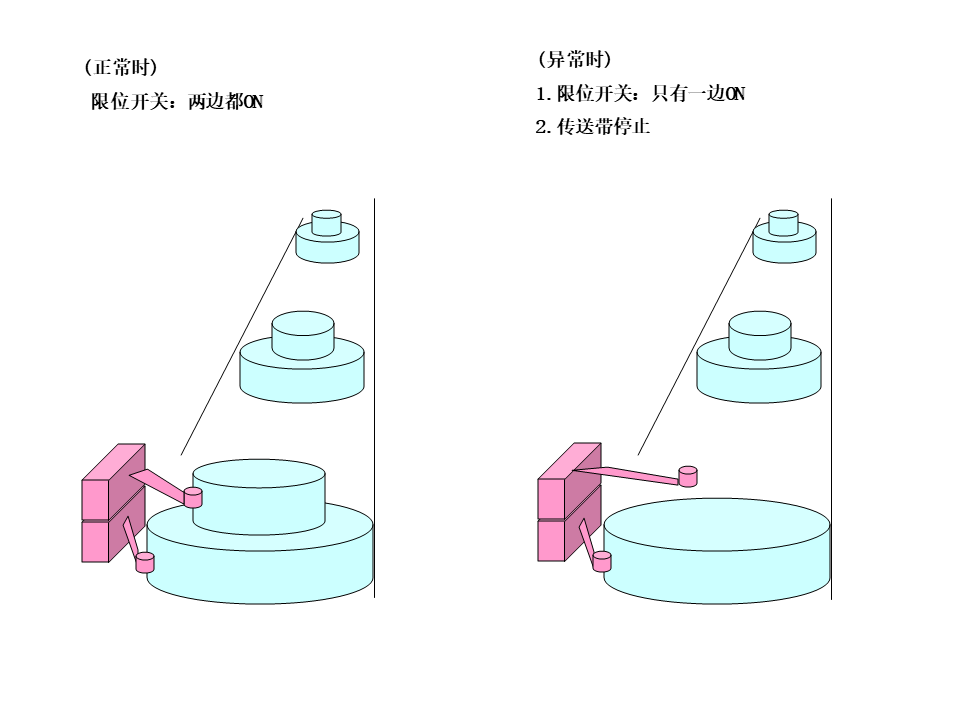

6.活学活用:限位开关的活用

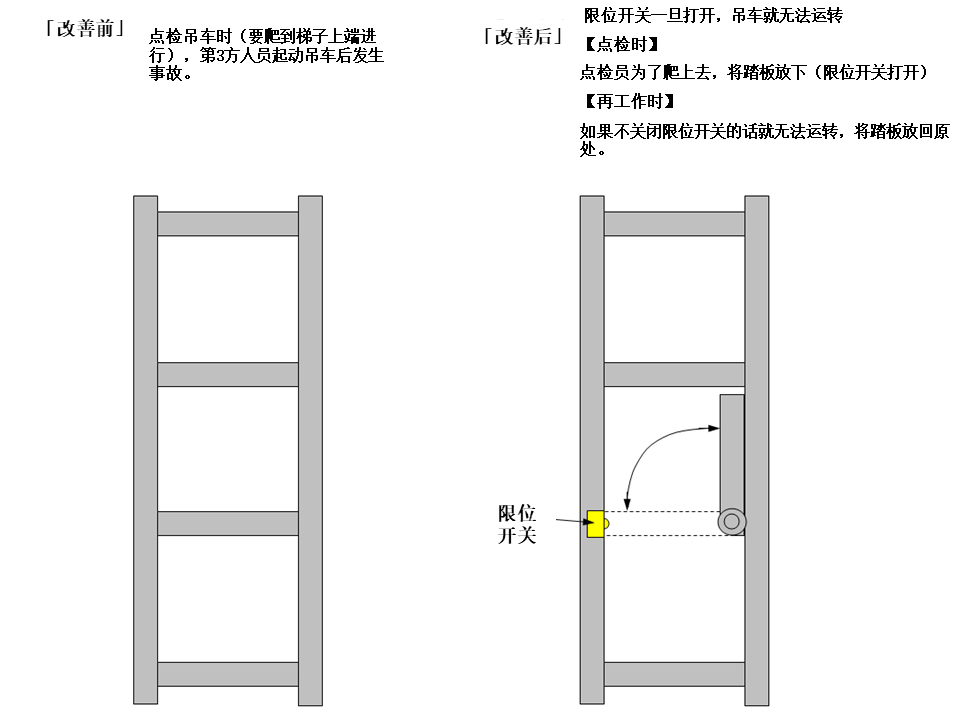

7.第一次就把事情做对

8.初中物理知识:滑槽真的很好用

9.人的动作也是可以做防错改善的

10.定位?瞄准?NO!

|