上海硅酸盐所在自发凝固成型制备大尺寸/复杂形状高纯氧化铝部件方面取得新

时间:2022-02-15来源:佚名

|

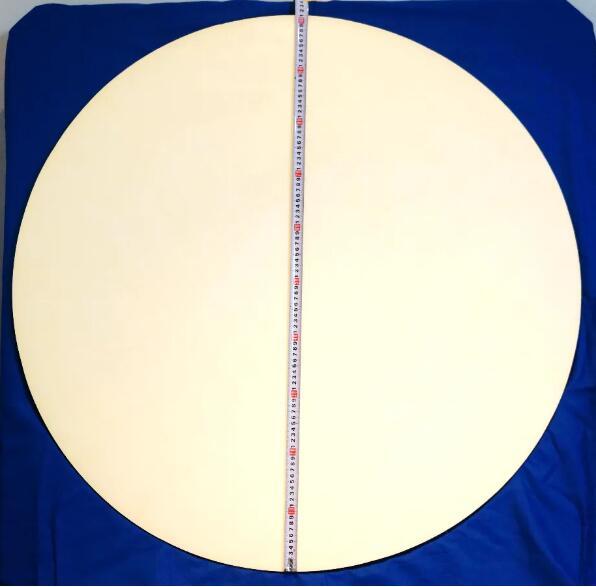

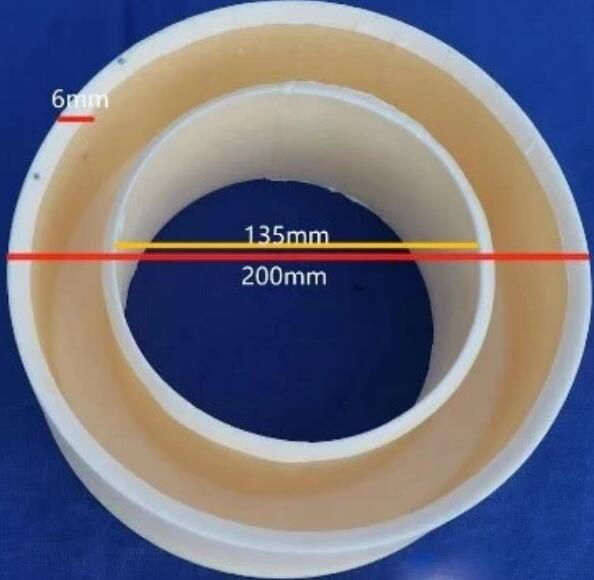

最近,中国科学院上海硅酸盐研究所王士维研究员带领的科研团队与江西中科特瓷新材料有限公司合作,基于具有自主知识产权的自发凝固成型体系,突破大尺寸陶瓷素坯在干燥和烧结过程中的变形及开裂等关键瓶颈,成功制备出直径达1010mm的超大尺寸高纯氧化铝陶瓷圆盘(图1)和外径为200mm的双层同心高纯氧化铝圆筒(图2),材料主要性能指标优于国外同类产品水平。

大尺寸/复杂形状高纯氧化铝陶瓷部件在集成电路制造、航空航天、深海探测等领域有着广泛的应用,但其极具挑战性。国内高纯氧化铝陶瓷在尺寸、性能及稳定性等方面与国外同类产品还存在较大差距,导致国内高端装备用大尺寸/复杂形状高纯氧化铝陶瓷部件严重依赖进口。

王士维研究团队自2003年起开展新型原位固化成型体系的探索研究,先后开发了基于亲核加成聚合反应的水溶性环氧树脂-多胺凝胶体系(ZL200610024613.4)和自发凝固成型体系(ZL201110393876.3)。相比于其它凝胶体系,自发凝固体系形成的有机网络有利于水分输运,干燥应力更容易释放,坯体干燥后不变形。同时,该体系有机物添加量少,坯体在脱粘过程产生的内外温差波动小,坯体烧结后不开裂。

自发明自发凝固成型体系以来,王士维研究团队一直致力于该成型技术的工程化研究工作。2017年7月,以自发凝固体系为技术核心,上海硅酸盐所技术参股成立了江西中科特瓷新材料有限公司,开展大尺寸高纯氧化铝陶瓷部件的产业化工作。目前,该公司掌握了自发凝固成型大尺寸/复杂形状氧化铝陶瓷部件的干燥、脱粘和高温烧结等关键技术,建立了批量化生产线,实现了批量化销售,获得了国内半导体制造领域用户的好评。

自发凝固成型技术应用于大尺寸/复杂形状先进陶瓷材料的制备,具有显着的原创性和先进性。与传统冷等静压成型相比,自发凝固成型不需要造粒、模压和冷等静压等三台重资产设备,且有机物添加量少,是一种低能耗低排放低运行成本的制造方法,契合双碳达标的国家战略。该研究获得上海市优秀技术带头人项目、国家自然科学基金面上项目、科技部重点研发计划项目、江西省重点研发计划项目和中科院STS计划区域重点项目等支持。

图1 直径1010mm高纯氧化铝盘

图2 外径200mm双层同心高纯氧化铝圆筒

来源:中国科学院上海硅酸盐研究所

|