如何为大电流、低压电源设计最佳连接器?

|

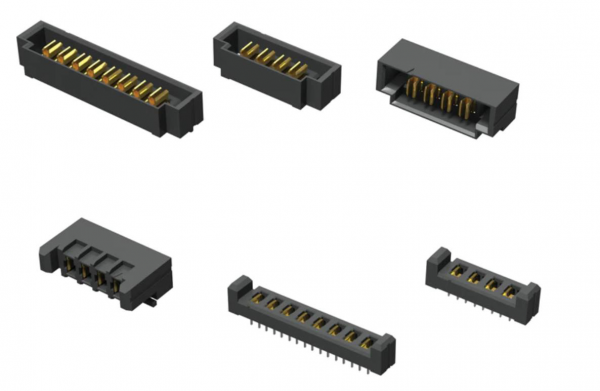

大功率电子负载的设计挑战已超出电子产品的范围。不能跟被测设备进行良好连接,最好的电子负载电路将无法正常工作。连接应易于建立和断开,具有极低的电阻,并最大程度地减小电流的物理路径长度。而且保持高电流路径的面积短而小,也可以减少对负载电流压摆率性能有害的寄生电感。 什么是最好的连接器? 通孔连接器之所以具有优势,是因为它们可以连接到负载和电源PCB中的所有铜层。每个触点的通孔引脚越多越好,因为电流可以在更多点进入和离开PCB,从而降低了电阻。此外,通孔连接在物理上非常坚固,这对于将通过数百个连接周期使用的负载设备非常重要。 压配连接器可以消除PCB通孔和连接器引脚之间的焊点,从而进一步降低电阻。与铜相比,焊料是一种相对较差的导体,其体积电阻率大约高八倍。压配连接在引脚和PCB铜之间形成直接电连接。 Samtec UPS和UPT系列连接器是一个很好的选择。它们能够以较小的尺寸处理非常大的电流。该系列的连接器具有垂直和水平方向,引脚数范围从2到8。8引脚版本的示例如图1所示。

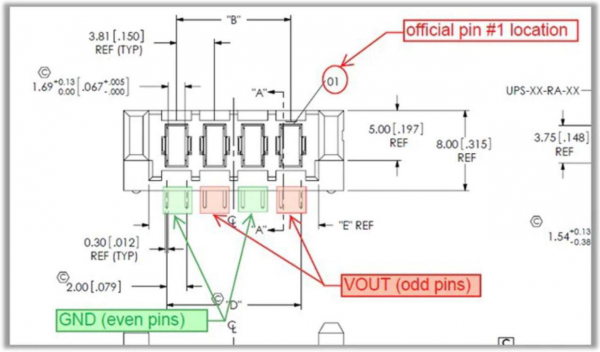

图1.Samtec UPT和UPS 8针连接器。 每个配对的触点对的电阻约为300 µl。电流为100A的8针连接器(负载100 A,电源接地100 A),其有效热阻约为200°C / W,典型的接触温度高于环境温度约40°C,无气流。由于UPS和UPT直角连接器采用开放式流通设计,因此电子负载风扇的废气流也会冷却该连接器,这是一个附带好处。 如图2中的示例所示,交叉插入电源和接地连接对于减小连接中的磁环面积非常重要。这又使寄生电感最小。

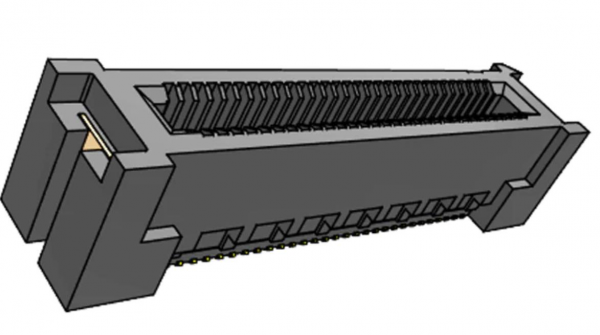

图2.交错的电源和接地连接有助于最小化电感。 对于较小的负载设备,另一个好的选择是可以接受裸露的“卡边缘”的连接器。该连接器可以放置在负载或被测设备上,而对接设备的顶部和底部一侧的裸露铜构成。图3中的Samtec HSEC8-130-01-S-DV-A-WT-TR连接器是卡式边缘插槽的一个很好的示例;它容纳的宽度为0.062英寸,PCB的宽度为0.994英寸。

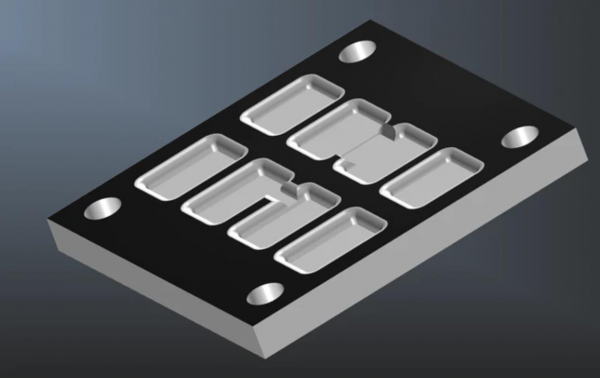

图3.这是Samtec卡式边缘插槽,部件号HSEC8-130-01-S-DV-A-WT-TR。 无论选择哪种连接器,协调设计工作都是很重要的,因此要测试的电源和电子负载都必须使用相配的连接器来构建,并要小心放置以避免机械障碍物阻止连接。 何时使用散热器 只要将工作占空比保持在非常低的水平,就可以设计一个仅用于测试瞬态响应的电子负载而无需散热片。但是,用于测试电源效率的电子负载几乎肯定需要散热片。 带有冷却风扇的铝散热器可以大大降低功率组件的有效热阻,从而使设计的功率处理能力比没有气流的PCB高十倍。带有鳍片的水槽在自然对流方面表现良好,但与风扇组合使用时,“针鳍式”水槽通常效果更好。 针翅式散热器很容易获得各种尺寸和配置。大多数接收器将具有平坦的配合表面,但是可以很容易地对其进行定制以更紧密地适合MOSFET和检测电阻器。例如,Front Panel Express LLC提供了一个简单的免费CAD工具,可用于定义要加工成铝板的凹口,从而在散热器配合表面和要冷却的组件之间提供精确的间隙。 图4给出了一个示例,其中对40mm BGA标准散热器的配合面进行了机械加工,以清除四个MOSFET和检测电阻对。此外,在水槽上钻有安装螺丝孔,以方便将其连接到PCB和风扇。

图4.经过优化的40毫米的散热器配合表面,适合MOSFET,并用于感测电阻器放置。 散热接口选项 为了在功率组件和散热器之间获得最佳的热连接,需要一些热界面材料。市面上存在很多选择,从粘贴到柔性板。导热系数是所选材料的特性,并且热阻随厚度变化。因此,无论界面材料的类型如何,都应使部件和散热器之间的界面材料层的厚度最小。 我们要选择一种材料,该材料应在易处理性和返工之间取得良好的折衷,并具有高导热性。同样,选择一种具有物理一致性特征的材料,该材料将允许其形成或流入薄片,而不会在PCB和组件上施加较大的力。 导热系数k通常以W/mK为单位给出,值越高越好。热阻与界面的厚度成正比,与配合表面的面积成反比。 Θ= L /(k x A) 例如,考虑一个Laird Technologies的Tcpm 580相变界面材料的10 mil层,该材料位于5×6 mm MOSFET外壳和散热器之间。界面材料的导热系数为3.8 W/mK,因此热阻如下: 面积:A = 5毫米×6毫米= 30mm2= 0.00003㎡ 厚度:L = 0.010英寸×0.0254 m /英寸 = 0.000254 m 1K = 1°C ΘCS=(0.000254 m)/3.8 W/mK×0.00003 m2)= 2.22°C / W 现在,我们考虑一个PSMN2R0-30YLE功率MOSFET,它在0.675 V的电压降下可承受25A的负载电流,耗散16.875 W(图5)。

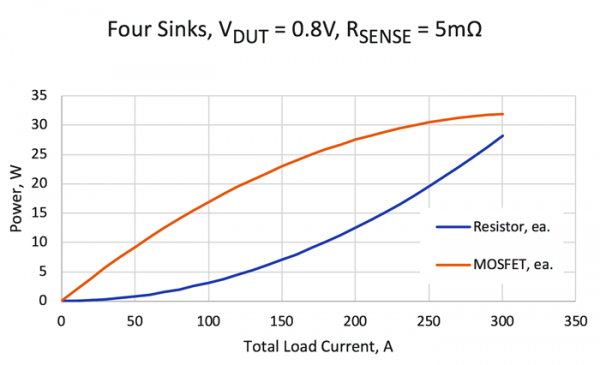

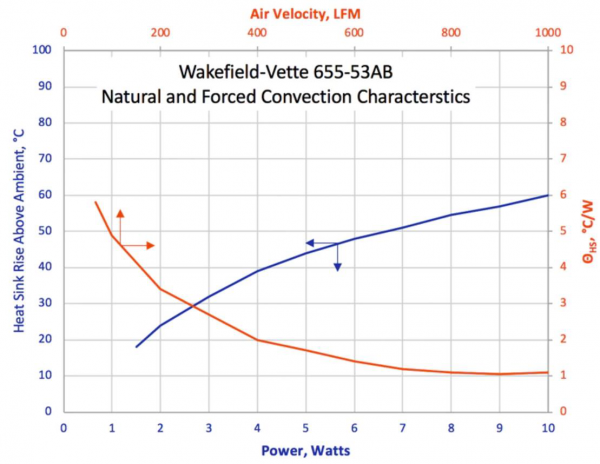

图5.该图显示了MOSFET和感测电阻功率与负载电流之间的关系。 我们预计,结温将根据以下指标上升到高于散热器温度的水平: TJ =功率×(ΘJC ΘCS) TJ =(25A x 0.675V)×(0.45°C / W 2.22°C / W) TJ = 16.875W×2.67°C / W = 45.1°C 因此,为使结温保持在最高温度175°C以下,散热器的配合面不得超过129.9°C。 对感测电阻器也进行了类似的分析,不同之处在于结到外壳的热阻通常没有等效参数。在大多数大功率检测电阻器结构中,电阻元件和外壳基本相同,因此仅需要外壳到散热器的热阻。 除了导热性之外,还必须考虑界面材料的导电性。在大多数应用中,需要使用电绝缘材料,因为该接口将与MOSFET和感测电阻器上裸露的表面安装焊盘以及引脚直接接触。这通常排除了使用其他一些高导热性的材料,例如石墨。 布局和平面图指南 许多“现成的”散热器和铝型材很容易获得。实际上,在开始PCB布局之前选择散热器可以指导许多有关功率晶体管和感测电阻器放置的决定。我们应考虑到以下所有机械属性: l 功率MOSFET l 感应电阻 l 散热器和风扇的安装螺钉位置,包括安装硬件(带螺纹的支脚或其他锚固件) l 温度感应IC或无源组件;例如热敏电阻或电阻温度检测器(RTD) l 电源连接器 通常,仅将功率组件放在PCB的散热器表面上,将非功率器件和无源器件放在反面或散热器覆盖的区域之外。这样可以使外围组件远离PCB的最热区域,并简化了散热器配合面的所有必要定制。均匀分配功率组件将创建更均匀的功率密度曲线,从而减少局部热点。 导电路径应尽可能宽且直接。负载电流通过PCB铜从连接器的电源引脚流到MOSFET漏极,从MOSFET源极到感测电阻器的高侧,最后从感测电阻器的低端流回到连接器的接地引脚。理想情况下,PCB布局应在多层上包含多边形或平面,并具有缝合过孔,以在这些点之间提供最低的电阻连接。仔细布置元件的布局可大大改善整体性能,并简化PCB布线。 冷却散热器 对于具有紧凑形状因数的大功率电子负载,辐射和自然对流冷却通常不足以散热。风扇强制风冷是最有效的冷却技术,仅次于液体冷却。 风扇强制对流冷却 与自然对流散热器相比,选择与风扇一起使用的散热器时,散热片或销钉更厚,间距更窄。一般的经验法则是,插脚或散热片的厚度应为2 mm或更大,每厘米至少2或3个散热片,或每平方厘米至少6个插脚。达到上限时,翅片或销的高密度和狭窄的间距会限制气流,因此在密度和气流限制之间保持合理的平衡非常重要。 由于使用强制对流冷却时,辐射冷却仅占总热量的很小一部分,因此表面处理并不重要。阳极氧化或涂层散热器具有更好的发射率,但是在强制对流应用中,它们的性能不会比裸金属好得多。 合适的散热器通常会提供热性能数据(图6)。Wakefield-Vette 655-53AB散热器,既显示了作为气流函数的热阻,又作为功率函数的温升。

图6.Wakefield-Vette 655-53AB散热器的散热器热特性。 如果将655-53AB散热器与40毫米高性能风扇搭配使用,我们可以通过将风扇的体积流量与流路横截面积相结合来确定近似的热性能。 现在我们来看看,安装在水槽顶部的Sanyo-Denki 9GE0412P3K03风扇冷却的40毫米见方的Wakefield-Vette散热器655-53AB。空气进入针翅式散热器的顶部,并从侧面排出。四个出口侧的每个出口侧都有大约1.6乘0.375英寸的开口面积,这使出口的总通畅面积约为2英寸2.或约0.015平方英尺。 风扇每分钟产生26.8立方英尺(CFM)气流。为了获得等效的流速,单位为线性英尺/分钟(LFM),我们将CFM值除以流路面积。这样产生的气流速度几乎为2000 LFM。由于在流经散热片销的旋流路径中存在明显的“风阻”,因此实际流量将大大减少。如果我们将空气流量降低55%,则将产生约900 LFM的线性流量。 图6显示655-53AB散热器在900 LFM时的热阻ΘHS约为1.0°C / W。早些时候,我们发现假设设计的散热器配合表面必须保持在129.9°C以下。如果环境温度为25°C,则我们的风扇冷却散热器足以满足高达104.9 W的总持续电子负载功耗。 峰值瞬态功率电平可能大大超过连续功率容量,因为组件封装,PCB和散热器的组合具有相当大的热容量。该热容量有助于相当长的热时间常数。 类似于驱动电流通过电压引导电阻和电容器链的电流源,负载功率耗散是驱动热电阻和电容链的热通量。温度将落后于热通量;低热阻和大热容量将减少限时功率脉冲在每个结点的温度升高。 电子风扇速度控制 在大多数情况下,电子负载不会一直以全功率运行。实际上,以最大功率工作通常非常短暂。因此,冷却风扇不必一直以最大速度运转。 有许多有源风扇控制器IC可用于根据PCB温度调节风扇速度。例如,Maxim的MAX31740提供了脉宽调制(PWM)控制信号,该信号随小型低成本低成本负温度系数(NTC)热敏电阻测得的温度而变化。如果将热敏电阻放置在功率组件和散热器的物理连接点附近,则冷却风扇的速度会随着负载中的功耗而变化。 通过在负载处于低功率或闲置状态时降低风扇噪声,从而在人机工程学方面带来好处,同时在负载功率高且散热器很热时,还向操作员提供听觉反馈。低功率时降低的风扇速度还可以降低负载本身的功耗,并最大化风扇的使用寿命。 更先进的风扇控制器IC可对负载温度进行数字遥测,并可以检测风扇-电动机故障,从而使负载在过热损坏之前自动关闭。 水冷 强制风冷的有效性受到暴露在气流中的散热器表面积与配合面和冷却面之间的导电流路之间的折衷的限制。气冷表面积与配合表面积的比率增加趋向于增加长度或减小导电路径的横截面。在某些时候,对流热阻的降低被导电热阻的增加所抵消,并且散热器的性能会受到影响。 解决此约束的一种方法是引入一种流体传热介质,该介质可以将热能从接触面积小的热源机械地传输到面积较大的散热器。这将打破限制传统散热器性能的传导性传热瓶颈。 当然,液体冷却极大地增加了电子负载设计的复杂性,并且在维护、便携性和整体可靠性方面提出了更多问题。但是,在非常高的功率下,它可能是唯一可行的选择。 多亏了用于个人计算机的液体冷却技术的进步,才有可能将现成的散热器、泵和水冷箱改装成电子负载。 过载保护 可以通过多种方式保护电子负载免受高温和过度功耗的影响。最简单的保护是将电流测量值与固定阈值进行比较。如果超过阈值,电路将关闭控制信号,否则将禁用电流吸收电路。这样可以防止温度进一步升高,从而保护负载中的组件。 通过使用随温度升高而下降的阈值,可以改善这种保护。例如,可以通过使用输出随温度线性降低的电压的温度传感器IC来实现。 简单的过电流保护的缺点是,如果VDUT电压发生变化,电流与功率不成正比。在较高的电压下,相同的电流表示负载中的总功率大得多。可以通过添加一个模拟乘法器来实现功率的直接测量,该乘法器可以根据电压和电流的乘积生成功率信号。 调用保护功能时,应使用一个锁存比较器,以使负载在进一步操作之前冷却下来。然后,操作员可以在减少功率需求后重置负载。或者,可以将设备设计为在温度降至安全水平时自动重启。 结论 实现有用的电子负载以测试大电流、低压电源不仅需要仔细考虑电路设计,还需要仔细考虑热和机械结构。遵循本文概述的准则和原则将确保负载可以在高功率下运行,同时保持良好的性能和可靠性。 |