接触件铜材选用可靠性研讨

|

摘要 接触件铜材品质是影响连接器电接触可靠性的关键因素。开展接触件铜材选用可靠性研究,对实现我国高端电连接器接触件铜材替代进口目标,全面提升电连接器质量和可靠性总体水平意义深远。本文在阐述接触件功能和设计结构基础上,对接触件铜材选用现状、选用可靠性和开展可靠性系统工程建设进行了分析研讨。 关键词 接触件 铜材 选用 可靠性 1引言 电连接器可分离性是区别于其它元件的特性或本质。接触件插合接触界面和与电线电缆端接界面的不确定性,是影响电接触可靠性的关键因素。铜材是制作电连接器关键零件—接触件(俗称端子或接插件)的基础材料,其品质是直接影响连接器电接触可靠性的关键因素。在所有影响因素中,接触件铜材品质是最根本的,也是最基础的。 接触件铜材的合理准确选用是一门跨界交叉科学。在成千上万不同品种规格的铜材中,要准确遴选出合适的接触件铜材并非易事。不仅要熟悉铜合金材料科学,还应熟悉连接器设计结构对其关键核心零件“接触件”的力学、电学和环境性能等要求。 连接器产品准确合理选材是可靠性设计的重要内容。回顾我国电连接器行业发展史,由于没有经历正向设计阶段,往往都是照搬照抄国外标准仿制产品,接触件铜材牌号、规格、状态等都是国外标准规定的。现在有个误区,部分铜加工企业往往脱离实际应用,片面追求接触件铜材高强度、高电导。事实上接触件铜材选用和药品一样也要对症下药,合适就是最好的。 笔者作为—名上世纪六、七十年曾致力于导弹、火箭等航天金属材料国产化研究的老专家。每当亲临电连接器企业生产现场,看到许多接触件铜材都依赖进口十分拗心。我认为关键基础材料和芯片一样也是国家核心技术,是—个国家强大具有实力的象征。强国必须从关键基础材料抓起,它是一项耗资巨大、见效慢,但意义不亚于飞船、商飞、高铁的国家系统工程。 2 接触件功能和设计结构 2.1 接触件功能 接触件是连接器导电的核心零件,它将与电线电缆线芯端接的一端电流能量和信号,通过插针(孔)插合或弹簧针接触件接触界面,传输到与其相插合或接触的接触件端接的电线电缆线芯另一端。插针、插孔接触件都分为刚性和弹性二种:刚性插针接触件对应弹性插孔接触件(刚性圆插针或片插针对应弹性片簧、冠簧或线簧插孔);弹性插针接触件(弹性绞线或片簧插针)对应刚性插孔接触件。 每个接触件前端是实现插针与插孔有效电接触部位,后端是与导线、印制板等电连接的端接部位。电接触部位一般选用弹性良好的铜合金丝材或带材。 2.2 接触件设计结构 连接器可分离性是区别于其它元件的特性或本质。连接器接触件电接触界面可分为动态接触界面和静态接触界面两类(图1)。插针、插孔接触件插合接触界面和与电线电缆端接界面的不确定性,是影响电接触可靠性的关键因素。电接触界面某些离散区域的形成,真正接触并起传导作用区域的构成,决定了连接器电接触可靠性。接触界面理论是电连接器设计的基础理论和核心。没有可靠机械连接构建的电接触界面,就没有可靠的电连接器。

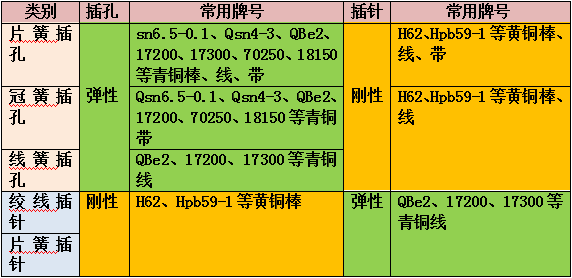

图1 连接器接触件电接触界面结构分类 1) 弹性插孔对应刚性插针 (1) 车制片簧插孔 侧开槽 釆用铜棒(线)车制,结构简单、体积小、单点接触、可靠性一般。适用于高密度通用连接器。 直开槽 釆用铜棒(线)车制,多点接触、抗振性较好,可靠性较高。用于数十安以下电流高密度通用连接器。 (2) 冲制片簧插孔 方形 釆用铜带经多工位冲制成。内簧片与插针紧密接触保证低而稳定的接触电阻,外簧片卡在绝缘体台阶上起固定作用。适用于印制板连接器。 圆形 用铜带连续冲压成形,可实现效率高、成本低的大规格、自动化量产。适用于冲制冠簧插孔或用冲制插孔(针)替代原J599通用连接器的车制插孔(针) 。 分体形 鹰爪插孔、簧爪插孔和反转簧爪插孔。节省贵金属、接触可靠、制造精度和效率高,是传统直开槽插孔替代产品。广泛用于航空、航天、信息等高端领域。 (3) 冠簧插孔 采用高弹性铜带冲压簧片,并扭转成型,形成一个双曲线型笼式的扭转接触面。插拔力小、承载电流大、生产效率高。常用于民用大电流连接器。 (4) 线簧插孔 由多根弹性铜丝按双曲面直母线排列,形成两端大、中间小的鼠笼式插孔。插拔柔和、插拔寿命达10万次、抗振性高、承载电流大(800A)、可靠性高。常用于高可靠、高密度印制板连接器。 2) 弹性插针对应刚性插孔 (1) 绞线式弹性插针 柔性插拔、多线弹性接触、可靠性很高、载流量随插拔寿命没明显下降。适用于直径小于0.5mm的高可靠微矩型或超微矩型连接器。 (2) 片簧式弹性插针 用铜带冲压片簧替代铜丝绞线,工艺简化、成本低。直径0.4mm的片簧式弹性插针额定电流3A。组装成间距0.635mm的J70系列超微矩形连接器,成功应用于航空、航天和通讯等行业。 3 接触件铜材选用现状和选用要点 3.1 选用现状 国军标GJB1216[电连接器接触件总规范规定:最高工作温度125℃接触件一般使用铜合金,没有规定材料类别。有些连接器总规范虽规定插孔接触件选用铍铜或磷青铜,但又规定与详细规范不一致时,以详细规范为准。 电连接器现行标准仅规定了接触件的工作直径、镀金层厚度、分离力和保持力等主要技术参数,并未规定铜合金材料牌号、规格和状态。我国连接器产品过去以仿制为主,一般都沿用国外铜材牌号。 为防止刚性插针插拔时弯曲损伤,插针常选用具有较高机械强度的黄铜(H62、HPb59-1等)制作。为保证弹性插孔插合时接触可靠,防止塑性变形和应力松弛,插孔常选用具有较高弹性极限与疲劳极限和适当弹性模量的锡青铜(QSn4-3、QSn6.5-0.1等)、铍青铜(C17200、QBe2等)或镍硅青铜(C70250等)制作(表1)。 接触件铜材还要求其加工成型性良好、内部弹性均匀、耐蚀性好、导电、导热率高和可焊性好等。 表1 接触件常用铜材一览表

我国连接器行业没有经历正向设计阶段,都是仿制产品,接触件铜材牌号、规格、状态等源于国外标准。近年来我国铜加工骨干企业为实现替代进口目标,开展铜材熔铸、轧制、热处理、精整等一系列工艺攻关,部分接触件铜材已成功应用航空、航天等高端应用领域(表2)。但由于产业链上下游企业受体制和利益束缚,不能组建联盟形成生产应用良性循环。 必须通过改革现行机制,将产业链上的材料研究、生产与应用等单位组成接触件铜材应用基础研究联盟。以改变目前材料生产与材料应用脱节,造成材料研究和标准制定流于表面化,材料很难适应不同应用领域的差异化工艺技术要求的现状。 表2 几种常用弹性接触件铜材性能和应用

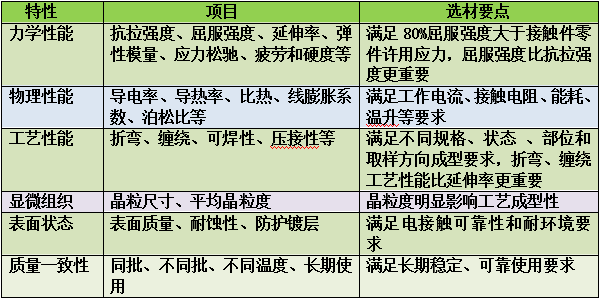

连接器小型化,使制作接触件所选铜带越来越薄、丝材越来越细,目前国产铍铜带材、丝材实际生产严重滞后于标准规定,往往是“有标准、无产品”。国产铍铜生产企业尚难提供现行行业标准中规定的各牌号的所有规格、状态和性能。间距0.635mm超微矩形连接器绞线式插针,釆用三股0.06mm铍铜线外包着七股0.038mm铍铜线,绕成的缆束直径仅0.2mm。经280℃、2h时效处理后显微硬度明显提高,与未经时效处理相比,硬度提高70%。目前选用的1/4Y(1/4冷作硬化)状态0.038mm铍铜丝,只得选用进口C17200鈹铜丝材。 发达国家凭借浓厚的应用基础研究实力,对接触件铜材选用基础研究十分重视和科学严谨。例如瑞士PD公司产品样本详细规定了每个接触件型号采用的材料牌号、镀层、质量等级、不同插合直径下的插入、拔出力曲线、保持力和机械寿命等。 3.2 选用要点 表3 接触件铜材选用要点

接触件选材时应以性能要求为依据,从弹性极限、弹性模量、强度、延伸率、疲劳强度、成型性、导电性、耐蝕性、耐热性、表面质量、尺寸偏差和可焊性等方面进行综合考虑(表3)。由于我国电连接器产品过去以仿制为主,缺乏对接触件铜材应用基础研究,具有自主知识产权的等效替代材料创新研究非常薄弱,国产与进口接触件铜材存在一定差距(表4),导致用国产接触件铜材制作的电连接器和国外同类产品相比往往是“形似质差”。 表4 国产和进口接触件铜材差距

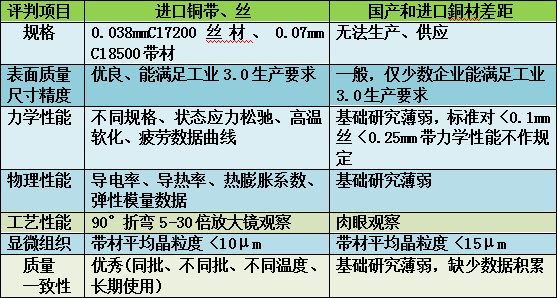

4 接触件可靠性分析和保证措施 4.1 接触件可靠性分析 影响接触件可靠性的主要因素包括固有可靠性和使用可靠性二方面。固有可靠性包含设计、工艺和检验可靠性;使用可靠性包含选用、贮存和操作可靠性。 1) 固有可靠性 (1)设计可靠性

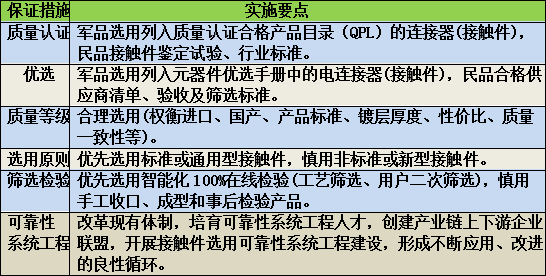

图2 影响电接触可靠性因素分析 接触件合理选材和设计结构是保证连接器设计可靠性的重要前提。铜材品质对组成接触电阻的收缩电阻、膜层电阻和导体电阻都有影响(图2)。 在不同环境下使用的连接器接触件插合后接触电阻,收缩电阻除正压力取决于设计结构外,正压力、表面物理特征和粗糙度都与接触件铜材品质有关;膜层电阻取决于接触件铜材的耐蚀性和防护镀层质量;导体电阻取决于材料类别,有关标准规定:1mm的镀金接触件接触电阻,铜合金5mΩ;铁合金15mΩ。 2) 工艺可靠性 A 冲压铜合金带材平行于轧制方向塑性较好,冲压折痕垂直于轧制方向折弯性较好。但因合金成分和制造工艺不同,也有与压延方向垂直(横向)折弯性更好的合金。接触件冲压一般都存在与带材压延方向垂直的(横向)折弯,常用带材横向折弯来判断折弯加工性优劣。 B 压接 铜带力学性能影响压接变形量,要使压接强度、导电性能与压接深度关系获得最佳匹配。既要保证接触件和电线压接后接触电阻尽量小,又要保证接触件和芯线不因变形量过大超过强度极限断裂。 C 镀层 高端应用领域连接器接触件在适当底镀层上镀金最小厚度为1.27μm。镀金质量并非仅与厚度有关,还与基体金属结合力和镀层孔隙率有关,绝非越厚越好。若镀层与基底结合不牢,镀层易起皮剥落,造成腐蚀失效故障。 D 装配 连接器是一个系统组件,当插合时出现插针接触件位置度超差折弯时,要考虑零件间的相互配合和作用,除分析接触件材料强度、刚度和几何尺寸等因素外,需分析与其组合的绝缘体和壳体等相关位置度问题。 (3) 检验可靠性 手工工艺筛选剔除早期失效产品费工费时、效率低,且易出现漏检或错检。智能化柔性加工和在线质量控制技术能有效控制生产过程质量,在实现大规模、高效、低成本批产同时保证产品质量一致性。 2) 使用可靠性 接触件使用可靠性是指用于连接器、整机系统所具有的可靠性。它不仅与接触件固有可靠性有关,还与从制造至失效所经历的工作与非工作条件有关。如果接触件在使用过程中遇到各种不适应的电、热、机械和化学等应力的作用,如用户忽视了接触件正确选型、贮存、操作等情况,即使用户装前对接触件100%筛选,仍会出现各种失效故障。 (1)选型可靠性 用户应根据现场使用实际要求,选择最适当的连接器型号和规格。整机系统设计人员选型时缺乏对接触件零件技术特性指标了解,会造成选型不当失效故障。如某防空导弹研制初期联试时,某4芯圆形电连接器瞬间电流达20A,而设计选用连接器的接触件直径为1mm、额定电流仅为5A,导致试验时接触件部分熔化。 (2) 贮存可靠性 接触件使用可靠性与使用前贮存条件有关。贮存环境温度、湿度、清洁度和腐蚀性气体、有效贮存期、超期复验等都将影响 接触件性能参数,特别是湿热、腐蚀气氛将增加膜层电阻,造成接触电阻增大。 (3)操作可靠性 接触件使用时人为失误将影响整机系统的可靠性。插合前检查是否存在多余物,锈蚀、针孔异样等现象。防止接触件受力弯曲和受污染。 为保证接触件端接后接触可靠性,应严格按规范选用型号规格合适的连接导线和接线工具,掌握正确的焊接、压接、绕接等工艺。防止虚焊、虚压、端接脱落、断裂和污染等事故。 3.2 接触件选用可靠性保证措施(表5) 表5 接触件选用可靠性保证措施

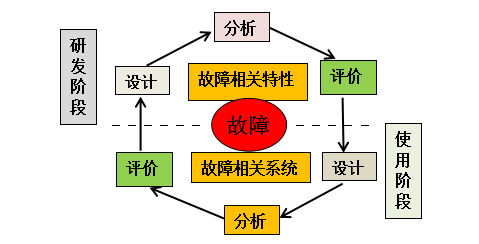

5 接触件铜材选用可靠性系统工程研讨 1967年美国学者切斯纳指出“系统工程认为虽然每个系统都由许多不同的特殊功能部分所组成,而这些功能部分之间又存在相互关系,但每个系统都是完整的整体,每个系统都有一个或若干个目标。系统工程则是按照各个目标进行权衡,全面求得最优解决方案,并使各组成部分能够最大限度相互适应。” 我国著名科学家、系统工程倡导者钱学森认为:“系统是由相互作用、相互依赖的若干组成部分结合成的具有特定功能的有机体,而且这个系统本身又是它所从属的一个更大系统的组成部分”。 连接器作为机电产品广泛应用的基础元件,是一个由接触件、绝缘体、壳体等零件相互作用、相互依赖组成的具有特定功能的系统组件。追溯其上游,组成电连接器的每个零件,都是由设计、材料、工艺、检测和标准等因素相互作用、相互依赖、具有特定功能的系统零件。追溯其下游,更大的系统整机,连接器是从属于系统整机的组成部分。接触件是从属于系统连接器的组成部分。 上世纪60-70年代“人、机、料、法、环”全面质量管理是经典传统的过程控制。上世纪70-80年代维修性、测试性、保障性概念相继出现,维修性是要好修,保障性是维修诊断过程中要能提供足够多的资源、备件、维修人员、维修设备和维修设施等,所有这些特性都要设计。伴随这些新概念出现,美国研发过程中提出新的管理技术叫工程专业综合,主要表现为指标综合和工程综合,后来发展成“可靠性系统工程”的新学科。 我国商用飞机、空间站、高铁和航母等国家重点系统工程,都是可靠性系统工程成功典范。在研发阶段进行与故障相关的产品特性(可靠性、维修性、测试性、保障性、环境适应性、安全性)设计、分析、试验评价工作同时,还要做与故障相关的系统设计、分析、评价工作,这个系统是面向产品的使用维护阶段的售后服务系统(图3)。而目前我国绝大多数连接器生产企业都还没有开展可靠性系统工程建设。

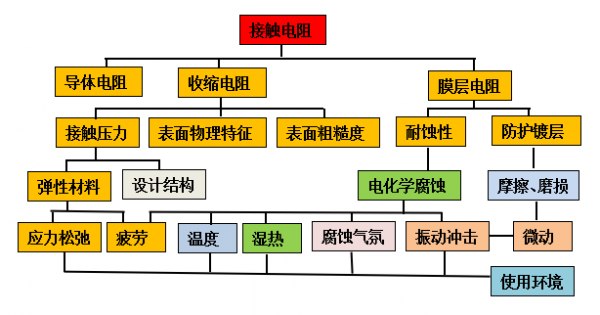

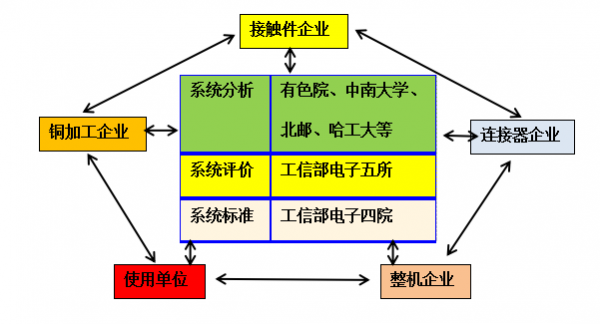

图3 可靠性系统工程内涵 我国高铁、家电行业设计研发故障预测、健康管理系统很成功,特别是家电行业用户故障信息能及时反馈,成为改进设计工艺依据,数据统计非常清晰、返修率都能算出来,直接导入试验考核,家电产品出厂前进行可靠性试验考核,设计一个可靠性试验考核方案,不通过不能投产上市,形成良性循环。这就是可靠性系统工程内涵。 我国连接器产业链上下游企业往往生产与应用脱节,未形成良性循环。去年年底我专访了用铜带自动化量产冲制高端应用领域接触件的东莞精端公司。随中美贸易磨擦升级,该公司替代进口业务订单猛增,现已向七百多家国内外连接器生产企业供货。但由于经费所限,产品质量评判完全由用户说了算,没有形成试制、改进、再试制、再改进良性循环,浪费许多宝贵信息资源。 接触件铜材选用是连接器可靠性系统工程的有机组成。必须坚持“问题导向、产需结合、协同创新、重点突破”原则,瞄准我国制作军用等高可靠电连接器紧缺的接触件铜材,由政府牵头组织“官、产、学、研、用” 结合的接触件铜材选用可靠性系统工程建设(图4)。

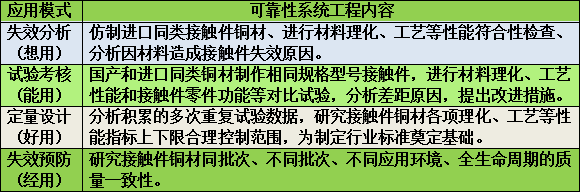

图4 接触件铜材选用可靠性系统工程建设组织构架 要培育跨界可靠性系统工程专业和管理人才,通过使用单位、整机企业提供品牌市场,带动上游配套连接器和铜加工企业研制生产。以点带面试行接触件铜材选用可靠性工作流程。制定接触件铜材选用行业规范标准。 需经历“目标确定、系统分析、系统设计、初步试验、扩大试验和生产应用”六阶段和“失效分析、试验考核、定量设计和失效预防”四种应用模式(表6)。组织产业链生产、科研、应用等单位联合攻关,不断试制-应用-改进-再应用-再改进,直至实现完全替代进口材料目标。 表6 接触件铜材可靠性系统工程应用模式

6 建议 为摸清我国接触件铜材选用现状和进口铜材差距,我作为上世纪六、七十年代曽致力于航天金属材料国产化、九十年代曾致力于航天电连接器检验的老专家,根据亲身经历和多年对连接器行业的实地了解,在此特提出接触件产业链上下游企业同行朋友联合起来,开展“接触件铜材选用情况调查”的建议。 建议铜加工和接触件生产企业双方,以制订品牌整机产品配套连接器所需的“接触件铜材选用行业规范标准”为目标。互派专业人员深入对方现场调研选用需求。 这是创建接触件铜材应用基础研究联盟的最好切入点和启动按钮,也是开展接触件铜材可靠性系统工程建设的实事工程,对提升我国接触件铜材质量与可靠性水平、实现替代进口目标意义深远!

2019.5.15山西春雷铜材公司学习考察 2019.7.26宁波金田铜业集团公司讲课

2019.11.7参观宁波兴业盛泰集团公司 2019.11.8参观宁波兴敖达铜材公司 |