铜或铜合金的镀银-银性能

|

铜或铜合金的镀银是一种非常实用的表面处理剂,可用于跨领域广泛转移热量和电。自1800年代末以来,在电气开关设备和其他可通过电流的组件上已应用了银。近年来,在电子、汽车和电动汽车(EV)市场中,包括连接器和端子在内的铜电子组件的镀银迅速增长。镀银具有许多独特的特性,使其成为这些应用的理想之选。主要原因是,银具有所有金属中最高的电导率和导热率,这有助于有效地传输电能和热量。另外,银是相对较软的金属,其允许银沉积物在配对的连接器周围压缩并形成,从而填充小空隙和微粗糙度。这样可以增加有效接触面积,从而降低整体连接器电阻。

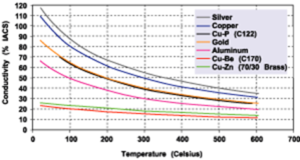

图1:与铜和其他金属相比,银的电导率情况 银具有出色的润滑性,并且在开关、滑动或旋转应用中具有抗磨损性。但是,刀片式防刺连接器等高压磨损表面可能容易磨损银。在此类应用中,建议使用更高的银沉积厚度,以及使用镍或化学镀镍基板。没有镍衬板的较薄镀银层最适合用于相对很少偶合和不相配的静态接头或低占空比连接器。 早期的镀银是硫化银化合物的形成,通常称为银锈油。银的褪色主要是出于化妆品方面的考虑,因为它只会使导电率降低相对较小。但是,对于微电子和低压连接器,应通过适当选择防锈抑制剂来考虑锈蚀的可能性。可以使用许多不同的抗变色抑制剂来避免银变色,其中包括有机,硫醇基和锡浸没系统的效果都很好。 铜的性能 超过一个世纪以来,铜材料一直是电气和电子工业中的重要材料。这是因为与银一样,铜也具有许多理想的特性,例如出色的导电性和导热性,这使其非常适合处理高压和大电流。铜也是一种相对贵重的金属,当与诸如锡、镍或银的金属接触时,铜会降低腐蚀的可能性。 由于这些原因,铜镀银具有许多设计优势,因为两种金属的特性相互补充。如今,行业可提供多种机械和电气性能的多种铜合金。制造中常用等级的铜包括C101(无氧)、C110(ETP–电解强韧沥青)、C145(含碲)、C147(含硫)、C172(含铍)和C182(含铬)。所有这些不同等级的铜都可以镀银,以提高其指定应用中的电气性能。 使用镍底板的好处 在镀银铜之前使用镍底板可以通过多种方式改善整体沉积的性能。镍底板的一些好处总结如下: 扩散阻挡层:当将银镀在铜上时,随着时间的推移,铜会自然固态扩散到银中。在高温下,扩散速度大大加快。当铜扩散到银中时,会形成铜/银低共熔混合物层,这会对附着力、可焊性和电气性能产生负面影响。镍形成有效的扩散阻挡层,以防止这种铜/银迁移发生。强烈建议在大多数规范中使用镍中间层,甚至在ASTM B700(第6.3.4节)和QQ-S-365(第3.3.5节)中也有此要求。 腐蚀性能:银通过在环境和铜基板之间形成阻挡层来保护铜免受氧化;这种类型的腐蚀防护通常称为屏障腐蚀防护。在镀银之前添加镍底板有助于在铜基材和环境之间形成更有效的屏障,因为它会限制总体沉积孔隙率。由于镍是一种比银便宜的金属,与单独增加银的厚度相比,大量的镍沉积可用于改善腐蚀性能,而对成本的影响则小得多。 负载/承载耐久性:镍底板的使用有助于提供可在其上沉积银层的刚性结构。这有助于减少银在高接触压力开关和磨损应用(例如保险丝刺或高压开关装置)中的磨损。 易于焊锡:在镀银之前使用适当的镍底板可以帮助改善铜组件的可焊性;如果焊接铜合金,则尤其如此。另外,由于镍有助于减少铜向银中的扩散,因此镍底板可以延长可焊接性的保存期限,并减少成功镀敷铜组件所需电镀的银总量。 用作银底板的最常见的镍是电解氨基磺酸镍或化学镍。镍底板的类型选择取决于许多因素,包括零件的几何形状、设计腐蚀性能、成本、可焊性,甚至涉及磁性。Advanced Plate Technologies工程或技术销售人员的成员可以帮助您选择最佳的镍底板以及建议的镀层厚度。 镀覆周期和预处理注意事项

图2:C101铜压接连接器通常镀银 在铜合金的银电镀中,合金成分的微小差异会对镀覆周期产生很大影响,以确保高质量的最终银沉积。即使大多数铜合金的大部分成分都是由铜制成的,但少量合金元素仍可能需要进行特定的预处理或冲击层,以确保最终的银层粘附。下面列出了许多常见的铜和铜合金中其中一些因素的简要概述。 1.C101(无氧)和C110(ETP)铜的镀银 铜合金C101和C110是最直接的,其纯度为99.9%或更高。对于这两种合金,建议对它们都进行碱清洁预处理以清洁零件,并进行酸洗以去除铜表面的任何氧化物。这样就形成了一个“活性”铜表面,可以接受后续的电镀步骤。然后,铜可以接受镍底板(如果指定),然后进行银触击,最后镀银。对于获得附着的银层,并避免如果将铜立即镀银而没有触击,会导致的银沉浸,因此银触击层非常重要。 上面的步骤将被称为标准方法,因为通常仅需对该方法进行一些改动即可适应其他铜合金。 2.C145(碲)铜镀银 碲铜是具有优良电性能的高度可加工的铜合金。因此,在通过车削或铣削等机械加工制造部件时,碲铜是最常用的铜合金之一。碲中的铜含量为0.5%,因此需要进行独特的预处理。由于碲,该材料不能暴露于氰化物镀液中。如果发生这种情况,将导致不溶的碲/氰化物化合物不能接受后续的电镀。由于大多数触击镀银浴和镀银浴都是氰化物配方;碲铜必须首先用非氰化物工艺(例如镍,酸性铜或锡)进行镀底。一旦以这种方式进行电镀,其余的预处理过程与标准方法相同。 由于在镀银之前需要进行基于酸的打击,因此在某些应用中,可替代的可机加工铜(例如C147硫铜)可能会比C145碲铜更好。这些将特别包括具有深内径特征的应用,这些特征可能很难在不影响零件尺寸和公差的情况下完全被酸基冲击腐蚀。Advanced Plate Technologies的销售和工程人员可以提供意见,以协助设计可制造性,以确保从精加工的角度选择最佳材料。 3.C147(硫)铜的镀银

图3:镀银加工的C147铜指形触点 C147铜实质上是由纯铜添加了约0.4%硫制成。硫的少量添加使C147的可切削性大大优于C101或C110铜。实际上,C147铜的可加工性等级与C145碲铜(易切削黄铜的85%)2相同。从电镀的角度来看,C147铜比C145铜更可取,因为合金中没有碲。由于C147不含碲,因此可以进行预处理和电镀,而无需进行与上述标准方法一致的酸洗。因此,与镀银的C145碲铜相比,C147可以节省大量成本。如果零件具有复杂的几何形状,则尤其如此。 4.C172和C173(铍)铜的镀银 铍铜与碲铜一样,由于含有1.9%的铍,因此需要特殊的预处理。由于铍的含量,该铜合金的表面往往带有氧化铍,必须在电镀零件之前将其除去。另外,C172和C173铜通常在镀覆之前进行热处理,导致产生的氧化皮必须在镀覆之前除去。去除氧化物/水垢层的最常见方法是光亮浸渍工艺(几种酸的混合物)。适当的光亮浸涂将去除氧化层和富铍区域,并留下活性铜表面。铍铜光亮浸渍后,通常可以使用标准电镀方法。由于亮浸操作通常是离线进行的,而不是与典型的电镀过程同时进行;铍铜合金的镀银可能比其他铜合金贵。 5.C182(铬)铜的镀银 铬铜与少量铬(〜0.8%)形成合金。铬的添加量似乎很小,使得该铜合金能够进行热处理并提高强度和硬度。在最初的清洁和酸洗之后,添加铬需要使用特定的电解镍活化剂。激活材料后,遵循标准的镀铜方法。使用的镍活化剂效率很低,无法很好地达到零件的小内径特征。因此,具有复杂几何形状的C182铬铜零件在镀银之前激活可能会面临独特的挑战。 6.C260(墨盒)黄铜镀银

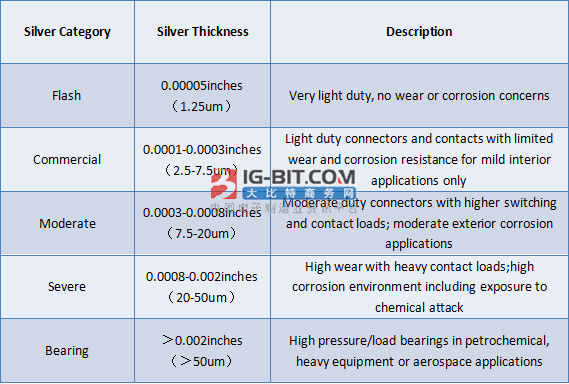

图4:镀银加工的C360黄铜连接器 C260弹药筒黄铜可视为黄铜的基本形式,因为它仅是铜和锌的组合。锌通常占材料成分的30%,其余为铜。C260黄铜非常受欢迎,因为它具有良好的耐腐蚀性和黄色黄铜的最高延展性。C260黄铜通常用于制造冲压或拉制的组件。即使这种合金的成分差异很大,但对C260黄铜的预处理与对C102和C110铜的处理非常相似。但是,在激活合金时必须注意不要过度清洁材料,因为合金中的锌会发生反应。除此修改外,基本标准电镀方法对C260黄铜的镀银效果很好。 7.C360(自由加工)黄铜的镀银 C360黄铜与C260不同,有几个原因。第一个是锌含量较高(约37%),第二个是它也含铅(约3%)。铅的添加有助于使C360黄铜成为最易加工的铜合金之一,通常用于车削和铣削应用。添加铅的副作用是,它需要对该合金的预处理进行修改。必须使用双相酸洗,其中第一酸从表面去除标准的铜/锌氧化物,第二合金去除表面上存在的任何铅夹杂物。与C260黄铜一样,必须注意不要过度清洁黄铜,因为基体中的锌使合金比纯铜合金更易碎。除了这些修改之外,标准方法还适用于镀银的C360黄铜。 铜或铜合金的镀银层–镀银层的厚度 铜或铜合金的镀银通常属于以下四个厚度范围之一:飞边,商业,中等,严重或轴承应用。这些不同类别中的每一个都使用不同的厚度范围,这对于零件的镀覆以满足设计要求是必需的。 滚镀与机架镀层方法

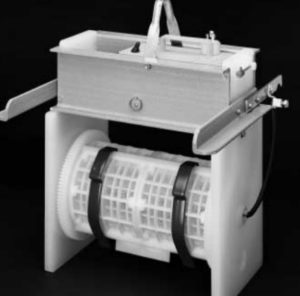

图5:通常用于电镀电子铜组件的小型镀银桶 影响镀银成本的最大因素之一是组件必须是滚镀还是挂镀。这两种方法是电镀“松散”铜零件的最常用方法。在滚镀中,零件被大量装载到容器中,该容器在加工过程中旋转,同时将电流传递到负载中。在机架加工中,将组件分别固定在将电流传递到零件的框架上。滚镀可节省大量劳动力,因为零件可以批量处理,这使这种电镀方法成为对较小的铜组件进行银镀的更具成本效益的方式。但是,零件必须更小且易于翻倒,从而限制了可以滚镀的零件的尺寸和类型。 滚镀可以用各种尺寸和构造的滚镀进行。小桶的直径可以为2英寸,长为4英寸,而大桶的直径可以为14英寸,长为48英寸。机筒的选择取决于零件尺寸/构造以及要电镀多少产品。仅当您有足够的零件量以填充约30-50%的容器时,滚镀才有效。因此,如果零件采用滚镀方法报价,通常会列出MOQ(最小订购量)以成功滚镀。

图6:机架式镀银零件 对铜组件镀银的能力取决于三个主要变量:零件的尺寸、零件的重量和表面光洁度要求。通常,零件的任何尺寸都必须小于3英寸,直径通常小于0.75英寸。最常见的是,铜部件与桶板的距离必须小于0.1磅。 但是,零件的几何形状也很重要。例如,在滚镀过程中,外螺纹裸露的软铜部件可能会损坏。此外,在翻滚过程中可能互锁,粘在一起或嵌套的零件通常无法进行滚镀。最后要考虑的是零件的表面光洁度。由于在滚镀过程中零件会翻滚,因此通过滚镀的翻滚作用可以提高高度机加工的表面光洁度(<30uin)。同样,在检查表面光洁度时,还必须考虑零件尺寸/重量,因为具有较低表面光洁度的较小零件比较大的铜零件更容易成功地滚镀。 对于无法进行滚镀的铜零件,可行的方法是使用挂镀。零件通常在机架上进行电镀,因为它们太大而无法进行滚镀,或者零件在翻滚时可能会嵌套/互锁或损坏。进行机架电镀时的一个考虑因素是,在电镀夹具接触零件的地方会产生机架痕迹或缺乏完整的电镀覆盖。有多种方法可以最小化此接触点。但是,这需要在新应用开发阶段进行讨论。尽管机架电镀比滚镀的成本更高,但可以用于成功电镀几乎任何几何形状的大型零件。 结论 铜和铜合金的银镀层可产生高导电性、润滑性和耐腐蚀性涂层,可广泛应用于各个行业。铜上的银涂层的组合提供了既具有高导热性又具有高导电性的表面,使该组合成为传递热或电的零件的绝佳选择。铜合金的多样性提供了广泛的机械性能,从而增加了可利用铜的应用范围。铜合金必须以独特的方式进行预处理和活化,这可能会影响镀银的方法和成本。正确选择底板和银厚度对于镀银铜组件的功能至关重要,以确保应用满足预期的使用寿命。最后,铜组件的尺寸,几何形状和表面光洁度要求可能会影响其镀银或桶装镀银。 |