通过数值和实验分析车辆传感连接器接触力和电阻降低的潜在原因

|

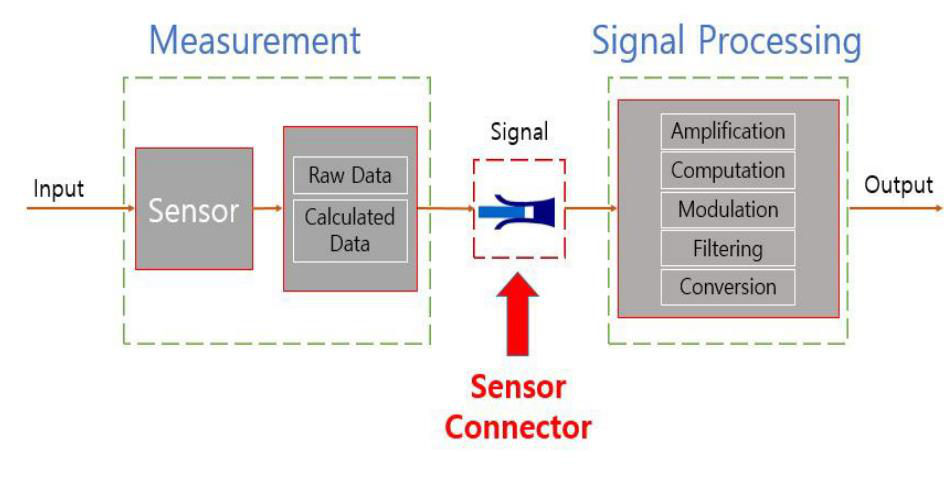

摘要 车辆传感器连接器的故障对车辆的安全至关重要。一旦连接器因接触力的减小而松开,其电接触电阻可能会增加,造成传感器系统的意外误差。然而,这样的错误机制有很多不同的原因,尚未确定。 本研究采用数值和实验相结合的方法分析了影响连接器接触力和阻力的原因。对接触力变化的原因进行了数值分析,并实验研究了接触力变化对电接触电阻的影响。基于3D层析成像技术,开发了某商用车传感器连接器的精确三维模型,在考虑塑性变形的情况下,采用三维有限元模拟方法估算了连接器的接触力。将潜在原因分为三类后,选择了连接器制造过程中发生的制造公差和车辆维修过程中发生的塑性变形两个主要因素。这些因素可以显著降低接触力(约为14.6或19%)。通过序列实验验证了减小接触力的影响,发现接触力与相应的接触阻力呈非线性关系。此外,实验还考虑了模拟制造和维护因素,并证明了在较小的测量误差(<7.5%)下,通过减小接触力的作用增加了接触电阻。 关键词 电气接触电阻,接触力,车辆传感器连接器,电信号,信号故障。 一、简介 汽车传感器对汽车的性能和可靠性越来越重要。车辆传感器测量、校准、监测和传输车辆系统所需的反馈信息。各种各样的传感器已经安装在车辆上,新的传感器的应用也在不断发展。随着车辆传感器的数量和多样性的增加,它们的可靠性已经被彻底审查和程式化,以防止可能的故障或故障已经研究。因此,容错控制和故障诊断越来越受到人们的关注。 传感器信号的可靠性不仅取决于传感器本身,还取决于组成传感器系统的元件。图1描述了一个车辆传感器系统的例子,包括测量和信号处理部分。这种传感器系统配置在许多汽车系统中是典型的,特别是发动机管理系统。此外,这种配置在车载诊断(OBD)、废气控制、HVAC(供暖、通风和空调)系统中也很常见。传感器连接器连接测量和信号处理部分,并发送原始或处理数据的传感器输出信号。显然,如果任何干扰发生在传感器连接器,传感器信号将被扭曲,导致在控制系统出现致命的问题。在这方面,传感器连接器的可靠性必须仔细检查。因此必须明确识别车辆传感器连接器中诱发故障或故障的机制。

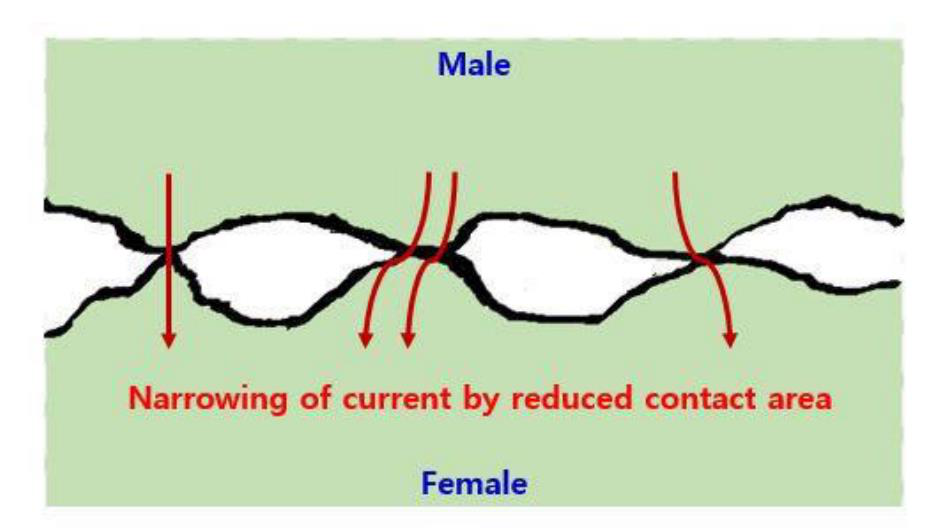

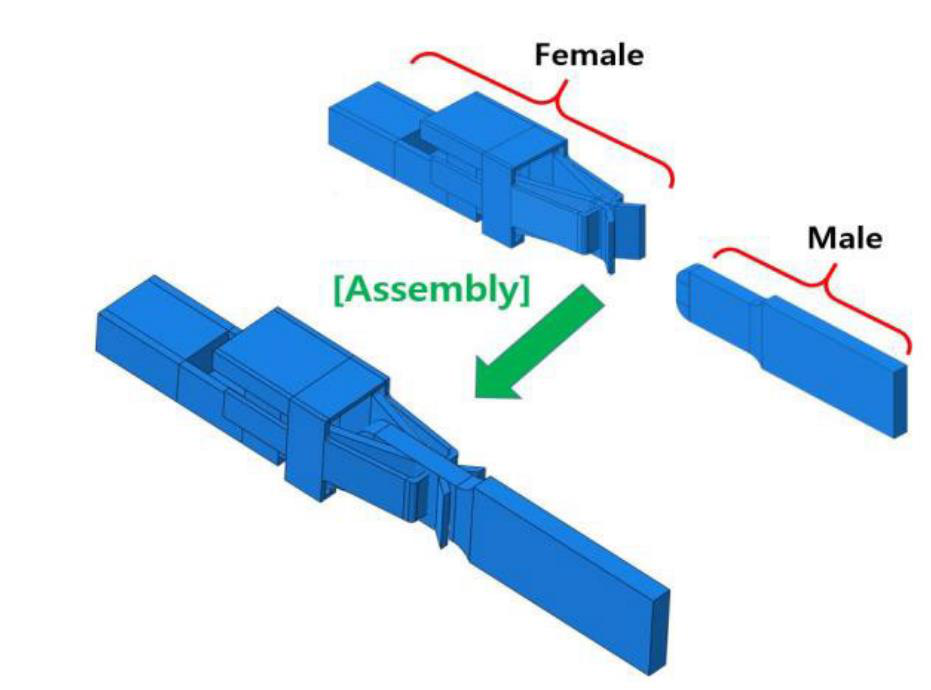

图1.车辆传感系统的一个配置示例。 业界进行了许多研究以确定连接器故障/故障的原因或检查原因的影响,但大多数研究处理的是通用电气连接器,并没有具体说明其应用。通常报告的原因是物理故障,表现为腐蚀和磨损,因为大多数连接器触点是金属。在高温或剧烈振动的环境中,腐蚀会加速。当连接器重复断开和重新连接时,接触部分的金属出现磨损。这种重复的过程也可能使接触面变平或变粗。这些物理故障是很难预测的损害。 电气性能是车辆传感器连接器的决定性特征,它基本上通过组装和拆卸来提供电气连接和断开的装置。电气性能的一种常见度量是连接器的电接触电阻。接触电阻很大程度上取决于接触面积。如图2所示,接触界面处接触面积的减小导致通过连接器的电流路径变窄,并增加了电接触电阻。电阻增量的大小受各种因素影响并且难以验证。 在影响电接触电阻的结构因素中,一旦排除了诸如腐蚀或磨损之类的物理故障,减小的接触力是最常见的原因。接触力和电接触电阻之间的关系主要在半导体制造工厂中进行研究(例如,机械探引脚台中的受压探引脚尖端,接触式原子力显微镜的悬臂尖端)。然而,很少有报道关注车辆传感器连接器中可能的故障机制,并没有认真尝试定义它们的接触力-电气接触电阻关系,即使车辆连接器的形状/性能不同于一般的电连接器,也需要极高的可靠性。因此,本研究着重于接触力的变化,对目标车辆传感器连接器进行了数值分析,并确定它们之间的关系,表征电接触电阻。此外,在我们的仿真和实验中,对车辆操作中可能出现的故障的原因进行了分类和测试。

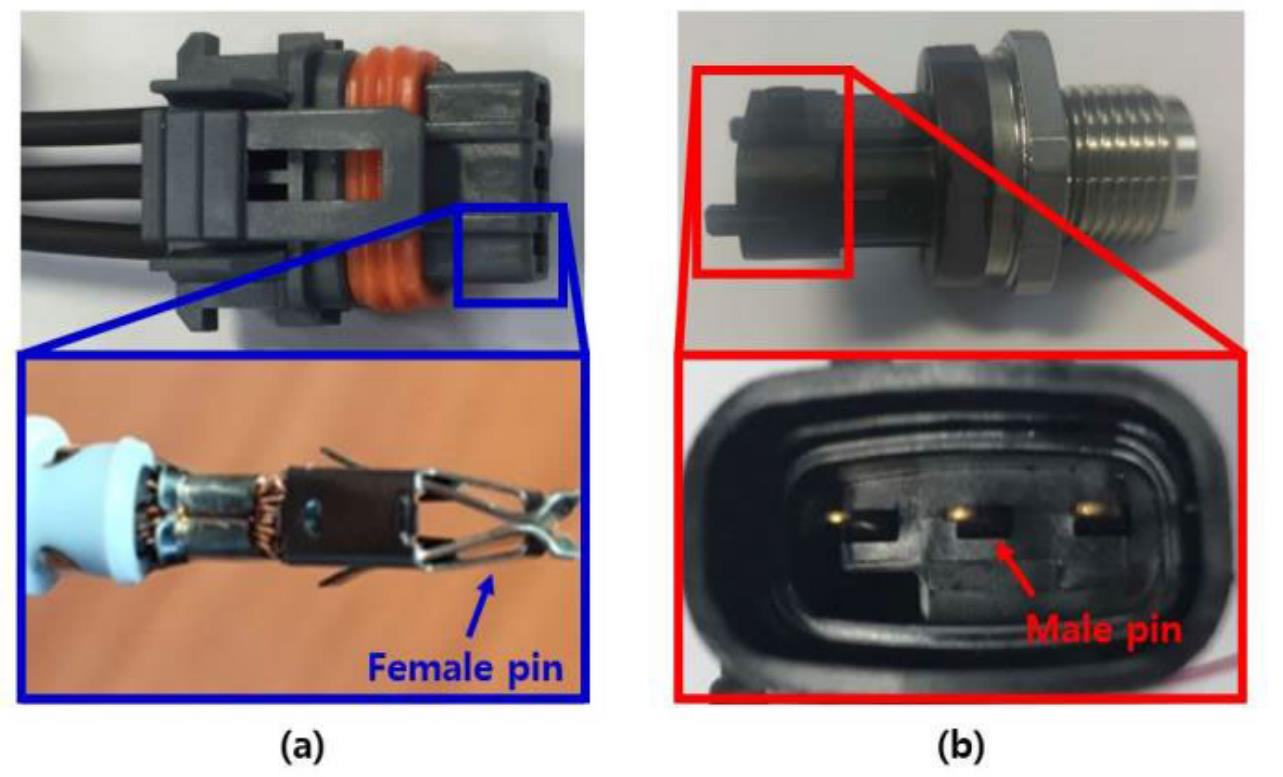

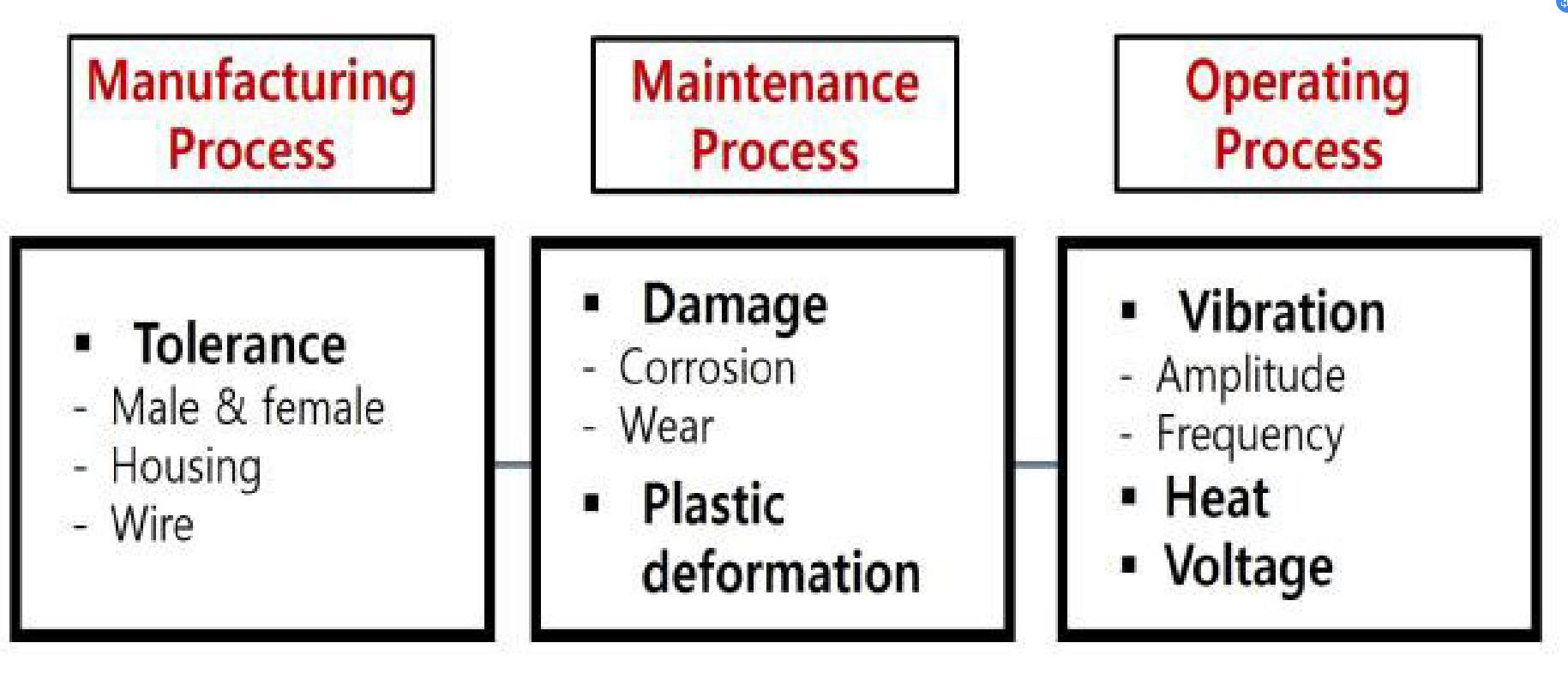

图2.由于接触面积减小,电流路径变窄。 二、传感器连接器 A.车辆传感器连接器的典型结构 典型的车辆传感器连接器由公零件和母零件组成。一种示例连接器如图3所示。 凹形部分包含多个凹形引脚,而凸形部分包含相应的凸形引脚。一些引脚用于为车辆传感器供电,而另一些引脚则将传感器信号传递至信号处理部分。通过将公引脚插入母引脚来建立电气连接。这种插入通过加宽两个相对区域之间的间隙使母销变形,并产生反作用力来保持接触。反作用力有助于决定连接器的电接触电阻的连接器的接触力。通常,较大的接触力会降低接触电阻。为此,公引脚被设计成比母引脚的面对间隙更厚。

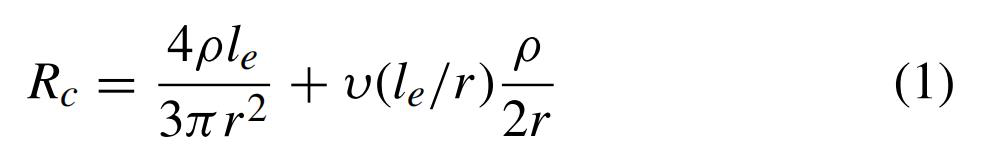

图3.(a)在拆开外壳塑料模具后,连接器的凹入部分及其凹入销;(b)连接器的公头部分及其正视图,显示了四个公头引脚。 增大的接触力可能在结合公引脚和母引脚接触区域引起弹塑性变形,这可以改变表面的粗糙度,例如粗糙度和坚固性。各种各样的研究通过接触表面的凹凸几何结构提出了弹塑性接触模型, 另外正在考虑其他因素,例如动态条件。触点的这种弹塑性变形将影响其电气特性。但是,本研究着重于通过分析连接器结构来降低接触力的潜在原因。因此,假定接触表面是弹性的,因为我们认为接触表面粗糙的变化是物理接触失败。 B.接触力与电接触电阻之间关系的理论背景 假设接触表面没有变化,许多以前的研究都使用电阻率和接触面积来计算电接触电阻。单点接触的接触面积和电阻通常通过Sharvin或扩散散射机制进行建模,具体取决于接触点的半径和电子平均自由程的长度。等式(1)是同时考虑两种机制的插值方程。

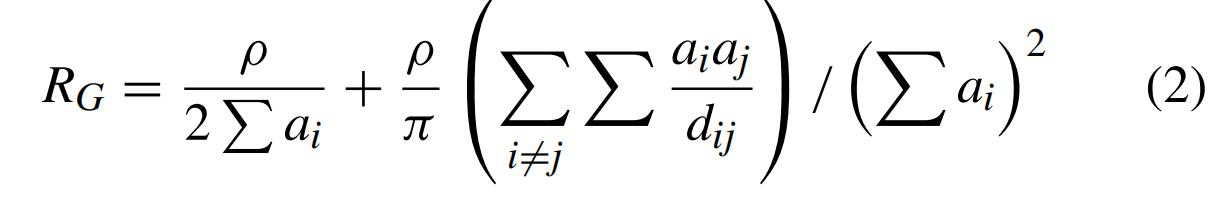

其中Rc是电接触电阻,ρ是电阻率,le是电子平均自由程的长度。r是接触点的半径,υ是泊松比。右边的第一项表示沙文机制,而第二项表示扩散散射机制。 对于多个接触点,方程式(2)中的格林伍德公式可能是最公认的统计模型之一。

其中ai是该点的半径,dij是点i和j的中心之间的距离。右边的第一项是所有平行点的电阻,而第二项代表所有点之间相互作用的阻力。当然,需要大量的工作来结合各种形状的接触点。 但是,最近的研究已经开始考虑接触结构在计算接触电阻时的影响,认识到接触结构可能会变形,并且变形量会因接触情况和材料而有很大不同。 等式(3)中提供了代表性的结果,其中,接触结构由接触力表示,并描述了其对接触电阻的影响。

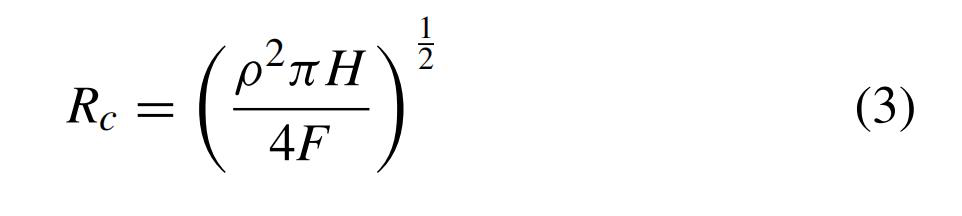

在此,接触力和材料硬度用F和H表示。如果施加的力减小,则接触面积也减小,并且流经接触的电流受到干扰,从而增大了电接触电阻。这种关系表明,接触力和接触电阻之间的关系是非线性的,并且在低于一定阈值的接触力下,接触电阻会急剧增加。 由于上述结构原因,车辆传感器连接器可能遭受电接触电阻的突然变化。突然增加的电阻使车辆传感器信号漂移,并在车辆传感器系统中造成间歇性故障。考虑到车辆电子设备所要求的高度可靠性,这些传感器故障情况危及车辆安全,甚至更糟的是,即使传感器连接器没有故障,也可能发生这种情况。因此,有必要研究可能影响车辆传感器连接器接触力的因素,并根据电接触电阻的变化量来阐明其危险性。 三、影响接触力的因素 传感器连接器的接触力可能会因各种因素而降低。根据车辆连接器的使用过程,主要因素可分为三类,如图4所示。分别是制造、维护和操作过程。本研究不包括操作过程中引起的因素,以排除车辆操作环境的过度多样性。

图4.降低接触力的主要因素,分为三个处理步骤。 A.制造过程 在工程中,公差通常是指对象变化的允许极限,并且主要在制造传感器连接器时出现。在公引脚和母引脚上都可能出现制造公差。例如,一个公引脚的厚度要小于其公称厚度(在所用的连接器中约为0.8mm)。注意,典型的公引脚设计成比母引脚的面对间隙厚,以确保足够的接触力。细的公引脚插入母引脚,与标准产品相比产生较小的接触力。当将母销的面对间隙意外地制造为大于标准母间隙时,可能会发生类似现象。这些制造公差也存在于连接器的壳体或电线中。但是,它们对接触力变化的贡献不大,因为如图3所示,它们仅保持公引脚/母引脚并且不对触点施加压力。 B.保养程序 汽车维修是必不可少的,必须定期进行。在维护过程中,通常会拆卸传感器连接器以进行检查或维修,然后重新组装。重复的拆装过程可能会在母销中引起塑性变形并降低接触力。在第IV部分的有限元(FE)模拟中实际上观察到了塑性变形。因此,维护过程也影响连接器的接触力。 据报道,维护过程还会对连接器触点造成其他损坏,包括微动磨损、腐蚀或镀层材料剥落。但是,如第一部分所述,在此研究中未考虑这些物理损坏,因为我们正在分析的传感器连接器假定处于可接受的条件下,没有任何损坏。 四、模拟 进行有限元模拟以了解降低接触力的因素的影响,这将在第三部分中进行说明。为了进行可靠的仿真,需要构建精确的3D模型并应用适当的仿真条件。 A.建模 图3所示的车辆传感器连接器转换为3D模型。图5说明了开发的连接器模型,该模型由一个母引脚和一个公引脚组成。

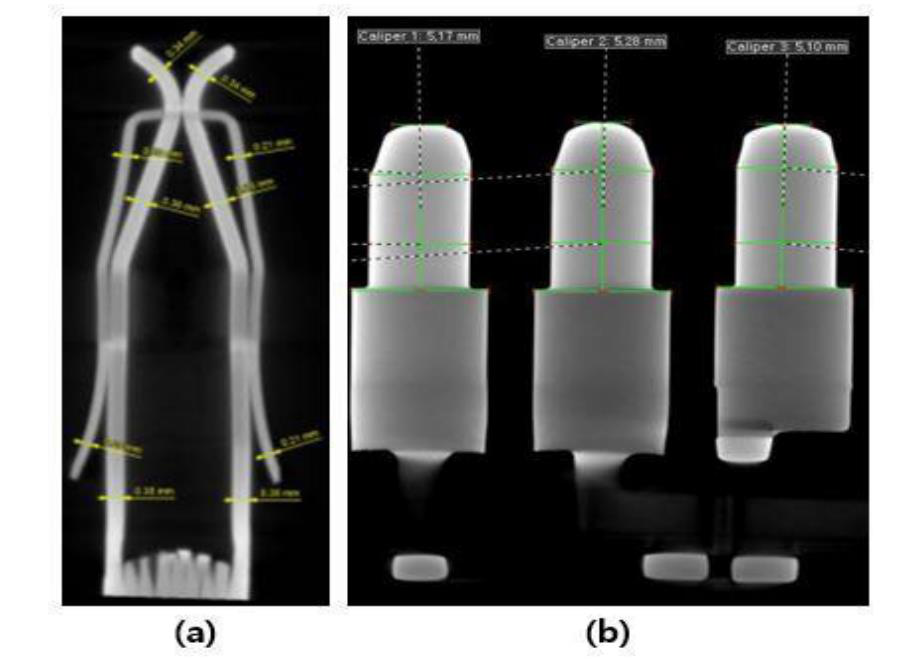

图5.建模前后的车辆传感器连接器模型。 为了关注两个插引脚之间的接触力,仅对一对阴-阳插引脚建模,不包括塑料外壳。可以在仿真中组装公引脚和母引脚,如图5所示。对于建模,我们利用连接器制造商提供的设计图。但是,该图未提供所有必要的尺寸,因此值得研究实际产品。因此,图6所示的传感器连接器的高精度3D层析成像用于建立连接器模型。

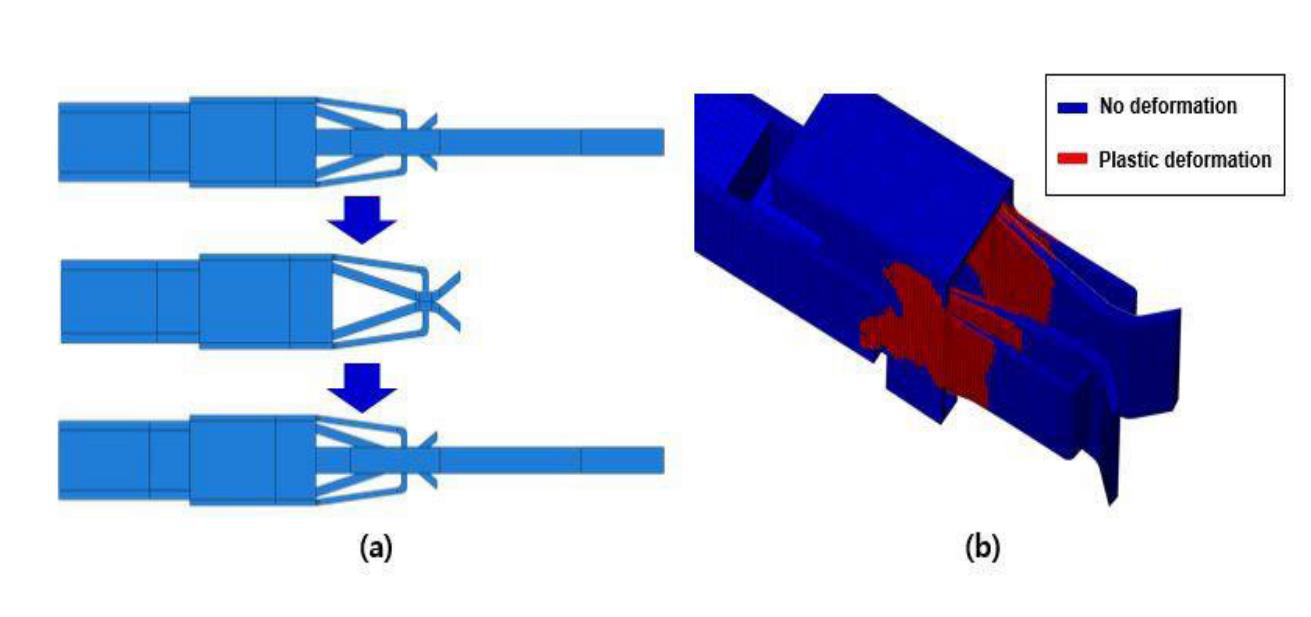

图6.车辆传感器连接器的(a)母引脚和(b)公引脚的3D断层扫描图像和测量尺寸。 通过这些3D模型,我们可以获得具有与实际产品几乎相同的尺寸和形状的高精度连接器模型。例如,公引脚和母引脚的厚度分别为0.8mm和0.35mm。我们的有限元模拟使用的六面体元素总数约为210000。一次有限元仿真大约需要四到六个小时,具体取决于车辆传感器的连接器。用于有限元建模的材料是CuNi1Si,其材料性能在表1中给出。该模型还考虑了塑料材料的特性。 表1. CuNi1Si的材料性能。

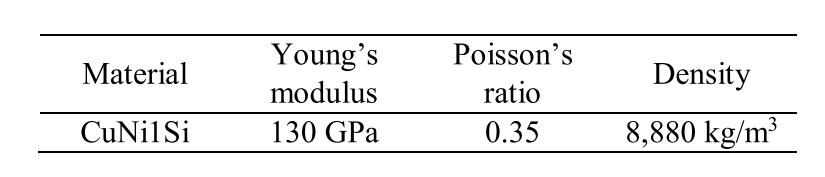

此外,除了公引脚和母引脚的接触面外,还采用各向同性的弹塑性模型,一旦发生塑性应变,屈服应力会在所有应力方向上增加或减少。此外,我们使用温度独立模型,其变形不受温度波动的影响很大。通过使用通用测试机(UTM,Instron Model 5969)进行插入力测试,进一步验证了开发的模型,如图7(a)所示。 传感器连接器通过UTM中的两个操作手柄固定,并通过预定义的控制方法拉动。我们通过位移控制方法来表征目标连接器的插入力。试验条件为0.5分钟/分钟的恒定提拉速度,持续10分钟。然后,UTM会校准连接器的插入力,该插入力很容易转换为接触力。实验结果如图7(b)所示。测得的力值(引脚对目标连接器的三个样本分别测得)是一致的。无论采用哪种控制方法,得出的值都相似,因此,我们认为所进行的插入力实验操作可靠。通过简单的计算,将试验的插入力转换为接触力。首先将插入力乘以接触器的滑动摩擦系数。转换后的接触力值在第IV-B节中模拟的力值范围内,开发的模型被认为是值得信赖的。

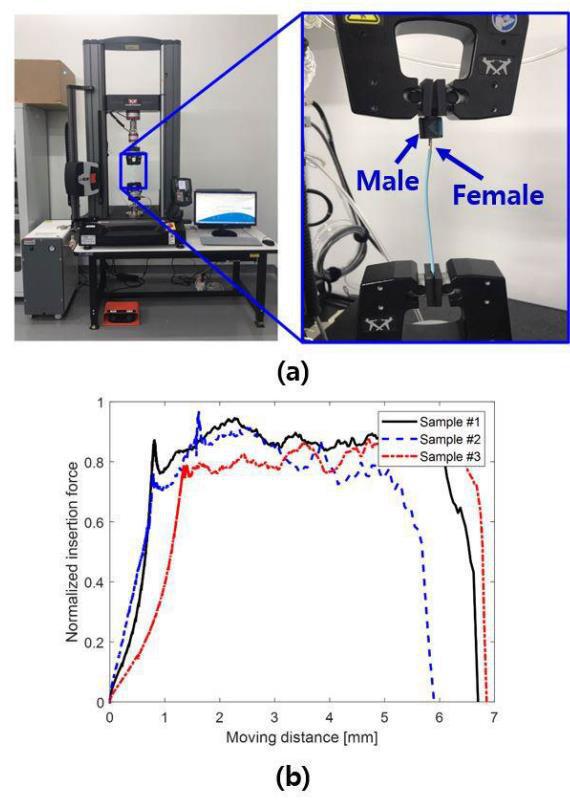

图7.使用通用测试机(UTM)测试传感器连接器的插入力。(a)被测连接器和UTM,(b)三个测试样本的实验结果。 B.模拟条件 有限元模拟是使用ABAQUS / CAE软件进行的。边界条件适用于公引脚和母引脚。如图3和图8所示,阳侧的一端具有一螺钉端,该螺钉端紧密地固定在安装在发动机上的固体表面上。 因此,在模拟中将阳销的螺纹端定义为完全受约束。对于凹形部分,由于一端连接到电缆,因此简化其边界条件并不容易。 我们建立了两个母头。第一模型包括电缆,第二模型不包括电缆,该模型具有简化的部分固定边界条件。调整边界条件,直到两个模型的第一和第二固有频率变得相似为止。之后,使用发现的部分固定的条件来加速有限元仿真。 我们的仿真不仅引脚对标准产品,还引脚对因制造公差或维护过程而减弱的传感器连接器。为了考虑制造公差的影响,我们选择传感器连接器的两个主要影响接触力的设计参数。一个是公引脚厚度的变化,这直接与物理接触有关,在制造过程中很容易发生。 另一个是母销的杨氏模量,在很大程度上取决于塑性变形。请注意,本研究中使用的弱连接器不是有缺陷的产品,而是商业允许的产品。因此,我们需要确定可接受的制造公差范围。采用三西格玛法则,结果,公引脚允许引脚厚度发生95%的变化,而母引脚的杨氏模量则认为发生了85%的变化。 为了了解维护过程的效果,传感器连接器需要反复组装和拆卸。图8描述了仿真结果。首先,将公引脚插入母引脚,然后将其拆解并重新组装。在组装和拆卸过程中,在阴引脚的各个区域都观察到塑性变形,如图8(b)中的红色区域所示。反复发生的塑性变形会持续削弱母引脚的夹紧力,从而显着降低传感器连接器的接触力。

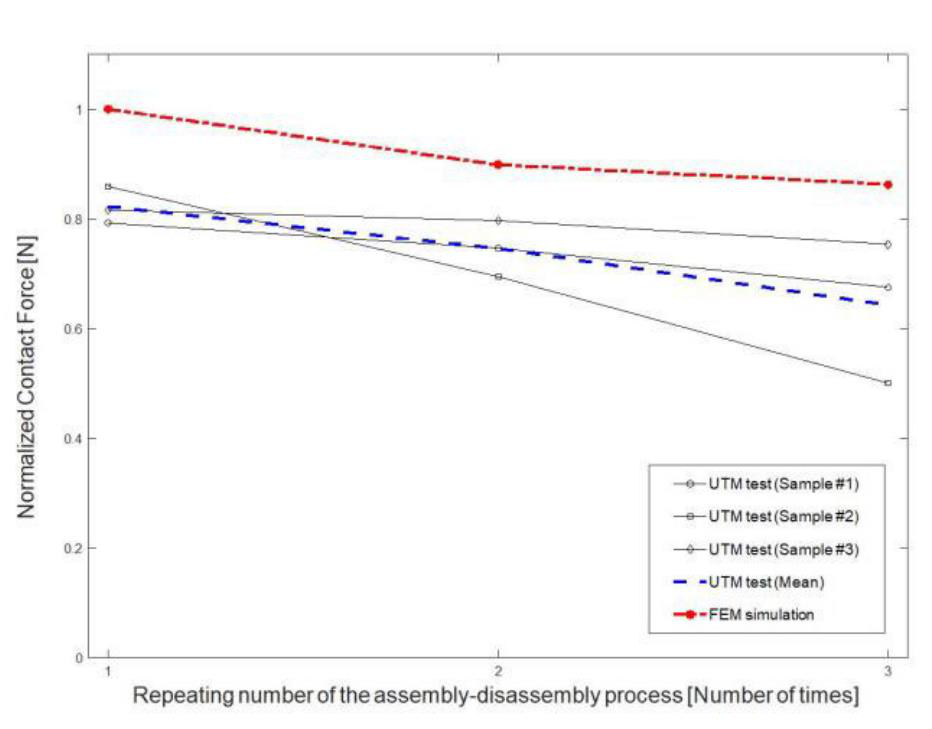

图8.有限元模拟,表示传感器连接器重复组装和拆卸过程中的塑性变形。 (a)模拟过程,(b)发生塑性变形的红色区域。 C.模拟结果与讨论 图9比较了在反复进行组装和拆卸之后,通过UTM测试或FE仿真得出的传感器连接器的接触力。对三个连接器样本执行了UTM测试,其平均值用蓝色虚线表示。由于有限元模型通常比实际模型更难,因此有限元模拟的归一化接触力更高。尽管如此,在连接器组装和拆卸时,在UTM测试和FE仿真结果中都可以观察到标准化接触力的显著降低。因此,我们开发的有限元模型可以可靠地分析接触力下降的趋势。

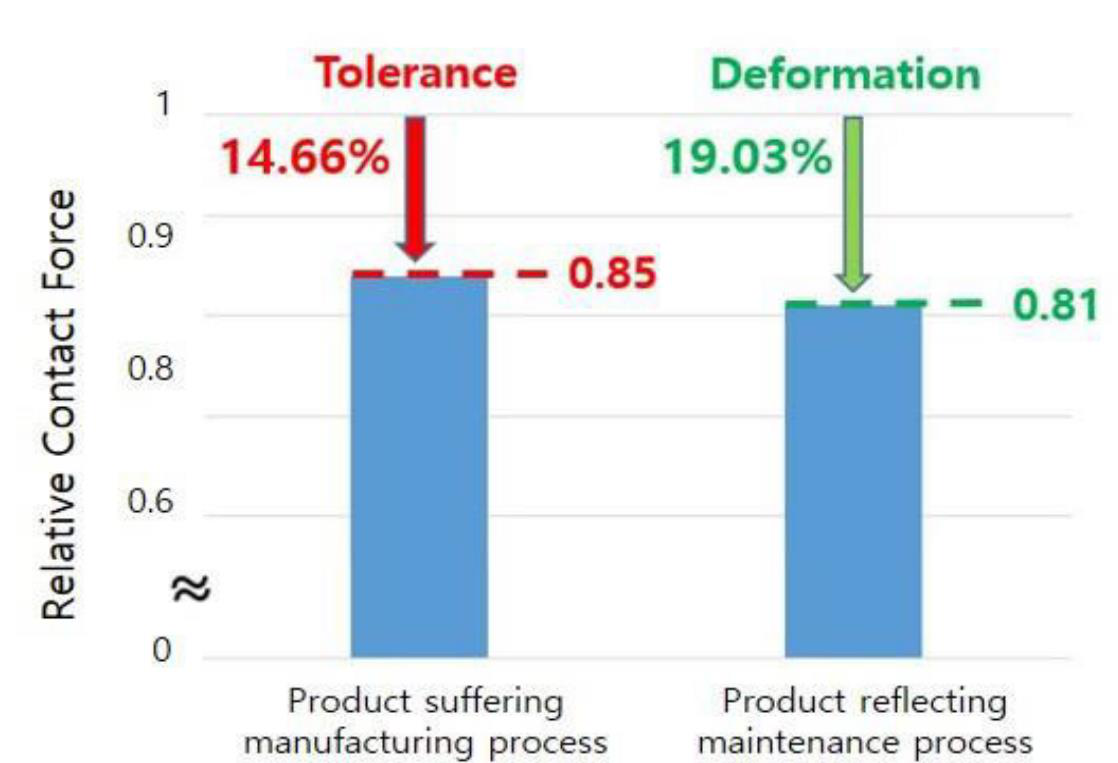

图9.对于重复的传感器-连接器组装和拆卸过程,UTM测试和FEM仿真的结果比较。 对由制造和维护过程引起的接触力减小因子进行了数值模拟。最差的仿真结果总结在图10中。仅考虑制造公差,具有最薄公引脚和最小杨氏模量的传感器连接器的接触力最小。预期会受到销钉厚度的影响,并且较小的杨氏模量会通过减小变形的母销钉产生的反作用力来降低接触力。如图10所示,在三西格玛规则的允许范围内,连接器接触力会因制造公差而降低约14.7%。同时,由于反复维护而产生的塑性变形在较厚的公引脚中影响更大,公引脚更宽地打开母引脚。在图8(a)所示的一次性组装-拆卸-组装顺序后,这种传感器连接器的接触力降低了约19.0%。

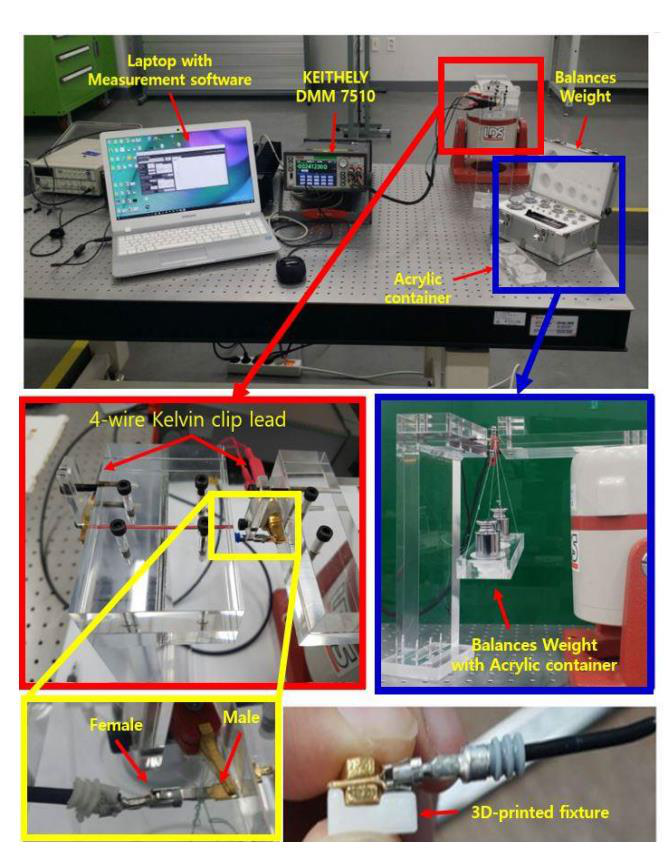

图10.有限元仿真结果摘要显示了制造过程中减小的接触力和重复的组装-拆卸维护顺序。 这些观察结果表明,接触力的降低是显著的,甚至可能由于各种原因而在典型产品中也可能发生。例如,具有细的或粗的公引脚的连接器由于不同的原因并且在不同的过程中经受接触力的减小。为了研究所解释的有限元模拟未提供的接触力-阻力关系,进行了后续实验。 五、实验 使用自定义的接触电阻测量设置进行实验。进行了两个实验。第一个目的是在分析的车辆传感器连接器中定义接触力-电阻关系。第二个实验旨在研究由于制造公差和施加于连接器的塑性变形而引起的电接触电阻的变化。 A.确定接触力-电阻关系的实验 图11概述了我们的测试设置。为了校准车辆传感器连接器的接触力阻力,存在几个挑战。

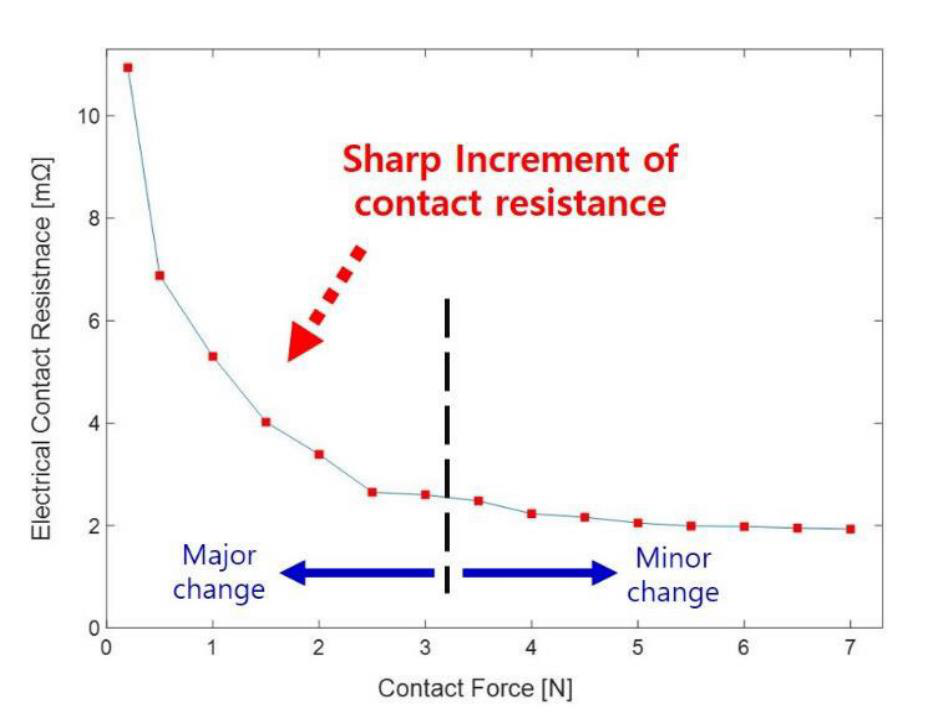

图11.实验设置以测量车辆传感器连接器的接触电阻。接触力由安装在丙烯酸容器上的平衡重施加。通过增加重量,增加了接触力。 首先,我们需要逐渐改变施加到连接器插引脚上的接触力。但是,由于外壳是塑料的,并且公/母引脚平行放置,因此在图3所示的传感器连接器中很难做到这一点。另外,在这种构造中,实时地测量接触力几乎是不切实际的。因此,我们移除了公部件和母部件的外壳塑料,并仅使用一个公引脚和一个母引脚,类似于图5中的仿真模型。要施加变化的接触力,请移除母引脚的一个边缘。阳引脚位于其余阴引脚边缘的顶部。在两个销钉的顶部,悬挂了一个丙烯酸容器。通过在容器中添加平衡重,我们可以轻松修改公母触点的接触力并计算出力值。公引脚和母引脚由3D打印的固定装置支撑,以防止引脚弯曲或损坏。 可以准确地表征电接触电阻。高精度71/2数字万用表(由Keithley Instruments制造的DMM 7510)与自定义计算机界面和信号处理软件一起使用。万用表通过四线开尔文夹引线连接到测试样品,从而实现了四线开尔文电阻感测方法。 图12描绘了由平衡重定义的接触力(从0.2到7 N)的函数所测得的接触电阻。注意,该图显示了第II-B节中解释的典型的接触力-阻力关系。车辆传感器连接器在接触力值大于约2.5N时显示出几乎恒定的电阻。当接触力小于2.5N时,电阻开始升高,并且在小于阈值(在此为约2N)的力下,电阻显着增加。即使我们对同一连接器进行了五个不同实例的相同实验,该电阻测量也是一致的(可测量的变化<7.5%)。最终,接触电阻变为正常值的5.5倍。这种增加的电阻将恶化车辆传感器系统的性能。

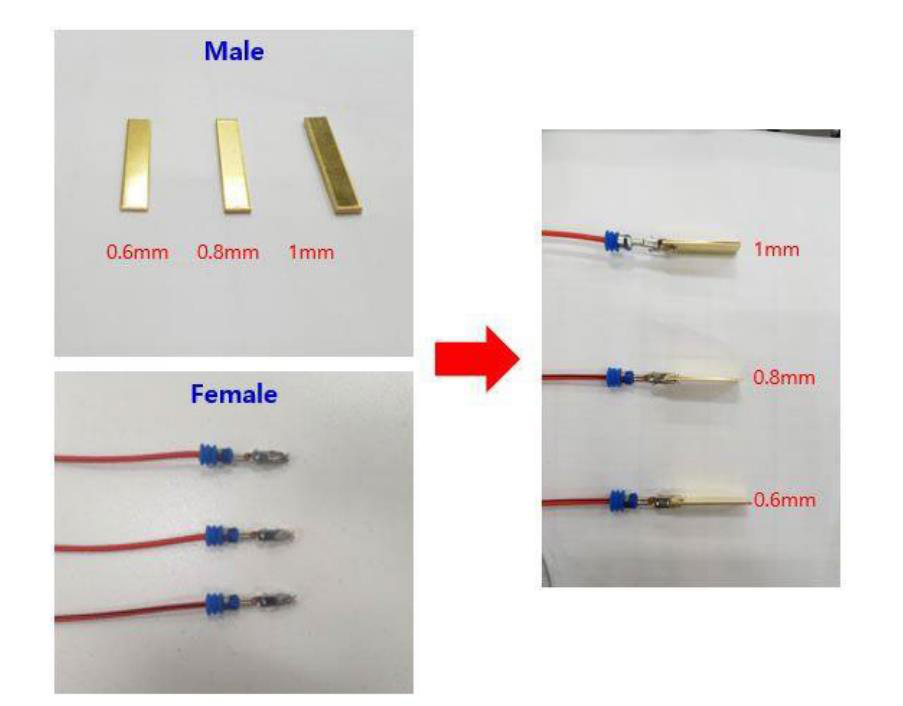

图12.实验结果显示了车辆传感器连接器的接触力-电阻关系(错误率<7.5%)。 B.调查接触电阻变化的实验 在此实验中,未移除母插脚的边缘,但移除了其外壳塑料。准备具有不同厚度的公引脚(由镀镍黄铜制成)以代表由于制造公差(在III-A部分和图10中所述)而出现的不同公引脚厚度,并对母引脚施加塑性变形(在第III-B节以及图9和11中进行了解释)。 图13示出了没有外壳的母销和具有不同厚度的准备好的公销。阳引脚插入阴引脚。

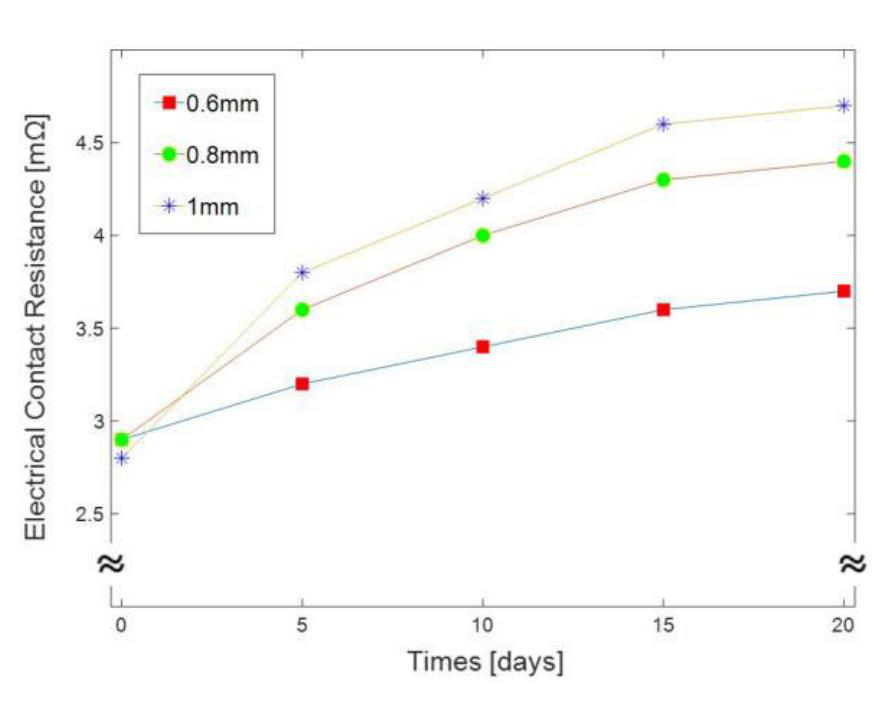

图13.卸下塑料模具后的母销和不同厚度的公销。 注意,如图10所示,具有细阳引脚的连接器在制造过程中对接触力的减小有较大的影响,而厚阳引脚预计会在维护过程中增加塑性变形的机会。接触电阻的变化通过两种方法来表征。在第一种方法中,将公引脚和母引脚组装在一起,并在一定时间间隔后测量其电接触电阻。结果如图14所示。

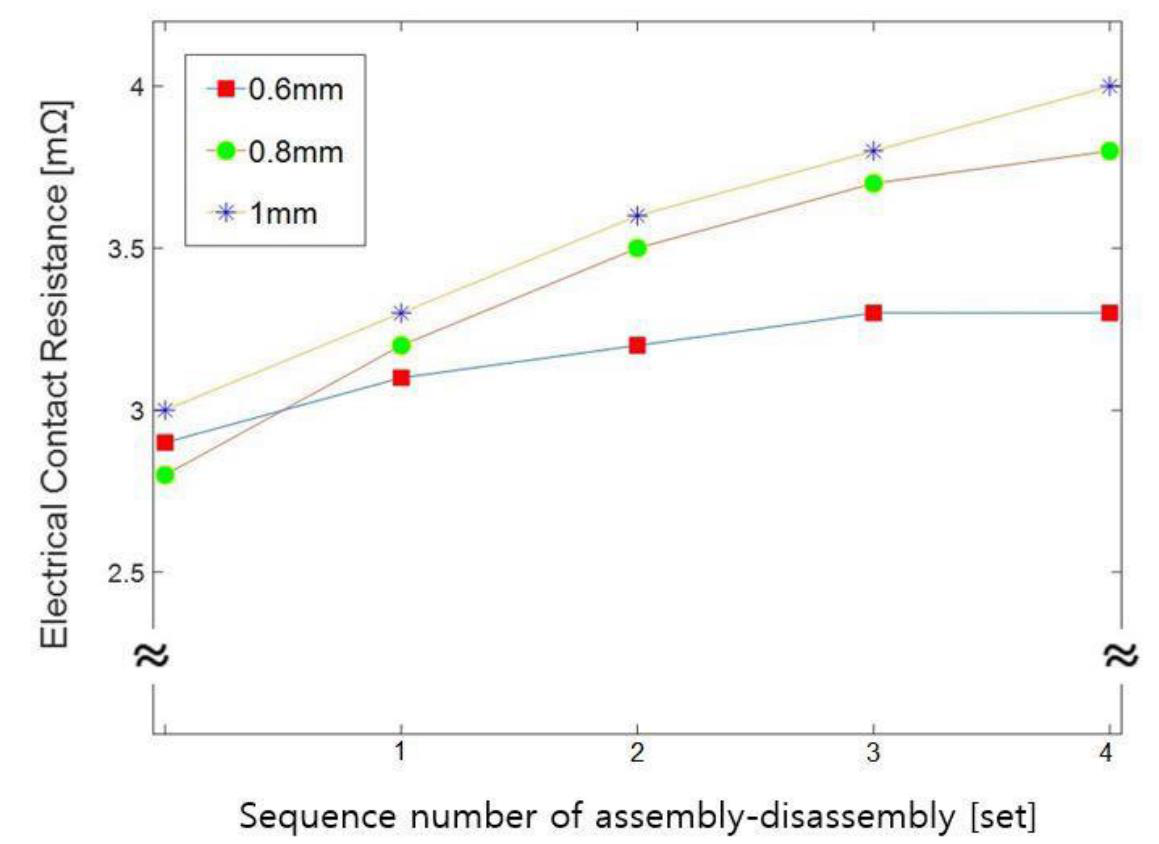

图14.组装时间函数增加的接触电阻。公引脚的厚度选择为0.6、0.8和1.0毫米,并确认0.8毫米的厚度是标准产品。 在此,将接触时间间隔设置为五天,因为在较短的时间间隔内未观察到明显的电阻增加。在所有三种情况下,随着时间的流逝,电接触电阻显然会增加。最初,电接触电阻在厚度为1.0 mm的样品中最小,但是变化很小,没有意义,因为它是由制造公差引起的。但是,随着接触时间的增加,电阻变化会变得明显,并且公引脚厚度会明显不同。20天后,凸厚分别为0.6、0.8和1.0 mm的样品的电接触电阻增加量分别为27%,51%和67%。 同时,在图15所示的第二种方法中,重复地将阳销与阴销进行组装和拆卸,从而模仿了维护过程。在所有测试案例中,电接触电阻都会随着序列的进行而增加。在具有较粗公引脚的样品中,电阻增加量变大。这个结果与图10中的仿真非常吻合,这解释了通过使用厚公引脚扩大塑性变形来减小接触力。

图15.传感器连接器的重复组装和拆卸过程会增加接触电阻。 在所有实验中,我们观察到电接触电阻的变化。注意,不仅接触电阻的增加而且波动是可行的,因为接触力可能由于各种原因而波动。当传感器信号被快速传输时,改变的电接触电阻容易导致传感器信号的故障并扭曲车辆传感器系统的可靠性。此外,这些故障可能会累积,可靠性问题将更加严重。 五、结论 这项研究提出了一种确定影响车辆中传感器连接器接触电阻的原因的过程,并将重点放在减小连接器接触力的影响上。减小的接触力依次改变了接触电阻,但是这种机理不同于改变接触电阻的物理接触损坏(例如,腐蚀、磨损、涂层剥落、触点的弹塑性变形)。接触电阻的变化会在需要极高可靠性的车辆传感器系统中引起潜在的错误。 为了数字化地显示接触力的减小,使用ABAQUS / CAE软件对商用车辆传感器连接器进行了精确建模和仿真。定制了模拟条件(例如边界条件和塑性变形)以代表车辆传感器的实际操作条件,而影响较小的组件(例如外壳塑料)则被忽略。仿真结果清楚地表明,在传感器连接器的制造或维护过程中,接触力均明显降低。请注意,这两个过程会导致不同的降解机制。 如实验所示,减小的力依次增加了电接触电阻。四线电阻测量可在小于某个阈值的接触力值下验证接触电阻的急剧增加,从而在车辆传感器系统中产生重大误差。此外,连接器样品的接触电阻会随着组装时间或重复组装拆卸顺序的数量而增加。因此,我们的数值和实验结果证实,由于减小的接触力和增大的接触电阻,车辆传感器连接器可能会受到其制造或维护的威胁。 |