Micro-LED巨量转移技术到底是什么?

|

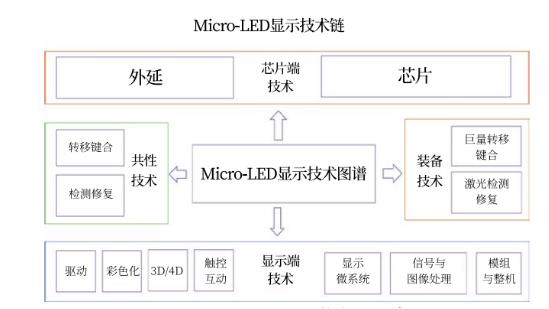

巨量转移技术是当前Mini/Micro LED厂商最值得研究的课题之一。目的是为了打破传统封装和芯片转移技术的天花板,通过高精度的设备把巨量的微米级LED芯片正确且高效地移动到目标基板及PCB板上,最终实现Mini/Micro LED的量产需求。 此前曾报道,大族激光自主研发生产的国产首台量产Micro-LED巨量转移设备已经进驻辰显光电,目前该设备正在验证过程中,若验证通过,实现交付,无疑将是我国国产激光装备的一次重大突破。 那么,让人着迷又抓狂的Micro-LED巨量转移技术到底是怎么一回事?别着急,答案就在下面,我们一起来看~ 微型发光二极管(Micro Light Emitting Diode,Micro-LED)是一种能将像素点降低至微米级别,并能在芯片上高度集成的自发光显示技术。在超高分辨率和像素密度方面具有潜在的优势,但成品的单颗Micro-LED的尺寸远小于常规单颗LED,这增加了批量转移的难度。因此真正产业化,巨量转移是必须解决的技术难点。 巨量转移过程中存在的主要技术难点可分为:转移数量、转移速度、转移精度、转移良率和转移成本。在转移数量和速度方面,由于具有较高的像素密度,相对于其他显示设备,MicroLED显示设备所需组件数量和转移速度需要大幅提高。 在转移精度方面,必须将单色MicroLED从生长基板上取下,并和其他两种颜色的Micro-LED进行组装以形成RGB像素,且转移过程对位精度要控制在±1.5 μm以内。在转移良率方面,为了保证Micro-LED显示设备的质量,业界的标准是在全高清显示屏(1920×1080像素)中的无效像素的数量应控制在3个以内,换算成良率为99.9999%[1]。 01 Micro-LED结构与原理 Micro-LED是一种将电能转化为光能的电致发光器件,可以通过巨量转移批量地转移到驱动电路基板上,驱动电路基板可以为硬性或柔性衬底。然后利用物理气相沉积等方法在其上制备保护层和外接电极,最后进行封装。其中LED是由II-VI和III-V族化合物,如GaAs( 砷化镓 )、GaP ( 磷化镓 )、GaAsP( 磷砷化镓 )、GaN( 氮化镓 ) 等半导体制成的,其核心结构是由p型半导体和n型半导体材料形成的pn结组成的。 当对LED施加正向电压时,通过电极从n型半导体和n型半导体经过分别向空间电荷区注入电子和空穴,并在结区复合发光。Micro-LED显示技术就是在LED的基础上进行微缩化与矩阵化,其单个发光单元尺寸在50 μm以下,且较高密度地集成在芯片上。 Micro-LED芯片可分为正装结构、倒装结构、垂直结构等三种主要的结构。为进一步提高性能,还可加入量子点、光栅、荧光陶瓷、光子晶体、分布式布拉格反射镜等附加结构。 02 Micro-LED技术 近年来,Micro-LED已成为显示行业热点研究领域之一。尽管该领域具有巨大的潜力,但Micro-LED显示想要商业化还面临着诸多挑战,如 : (1) 由于制造工艺复杂,成本高 ; (2) 不同驱动电流下的波长漂移率和外量子效率变化,增加了寻址困难 ; (3) 随着芯片尺寸的减小,效率降低。Micro-LED的显示技术链可分为芯片端技术、共性技术、装备技术以及显示端技术四大类,如图1所示。

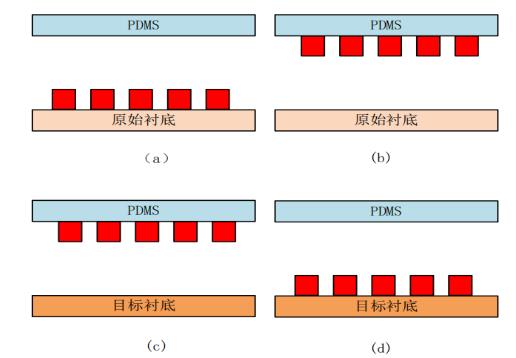

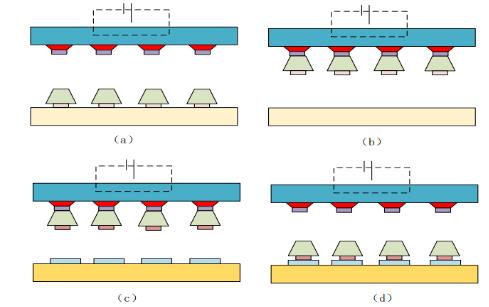

图1 Micro LED显示技术链示意图 03 Micro-LED巨量转移技术 Micro-LED巨量转移是走向量产的关键技术,同时为下一阶段RGB像素全彩化做准备,其旨在将原始衬底上数量巨大的Micro-LED器件快速精确地转移到目标衬底表面,使MicroLED器件与其驱动集成电路系统之间形成良好的机械固定和电气连接。 为了解决巨量转移技术的种种技术难题,许多研究机构提出了各种不同的巨量转移技术解决方案,目前正在开发的Micro-LED巨量转移技术主要涉及粘弹体印章、激光剥离、滚轴转印、静电、电磁、流体自组和化学剥离等。虽然它们各具特色,但是仍不能同时满足巨量转移技术对于转移数量、转移速度、转移精度、转移良率和转移成本的要求。 粘弹体印章转移技术 粘弹体印章微转移印刷技术最早是2004年由Rogers实验小组构想的[3],其关键技术是采用具有一定粘弹柱状高分子聚合物印章来调控与目标衬底的粘性力,制备该粘弹体印章普遍是使用聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)制成的。当Micro-LED显示器件与粘弹体印章充分接触时,二者表面将产生范德华力作用从而形成印章对器件的粘附。 如图2所示,此种转移技术主要分为拾取和放置两个步骤:拾取过程主要依靠粘弹体印章与原始衬底之间的范德华力将Micro-LED显示器件从原始衬底上剥离;放置过程是利用粘弹体印章将Micro-LED显示器件印制到目标衬底上。在这两个过程中,解决界面的粘附性问题主要涉及粘弹体印章与Micro-LED器件和Micro-LED器件与衬底两个界面之间的关系。

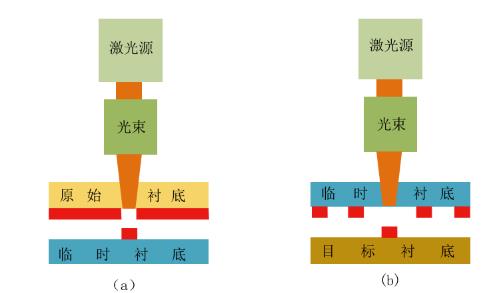

图2 粘弹体印章转移技术示意图 X-Celeprint公司率先开发了一种可用Micro-LED大规模转移的粘弹体印章转移技术。该方法使用柔软的PDMS印章通过范德华力作用拾取和放置Micro-LED显示器件,由于粘附作用对速率十分敏感,当印章快速抬起时,Micro-LED显示器件可以从原始衬底被拾取并粘附在PDMS印章上。当印章缓慢抬起时,Micro-LED显示器件可以被粘附至目标衬底表面指定位置并与PDMS印章分离。 BOWER等研究了PDMS弹性印章转移技术,使用粘弹体印章将Micro-LED显示器件从原始衬底转移到目标衬底。实验证明,75 μm × 90 μm芯片的晶圆级印章转移能够使一个印章每次可转移8万多颗Micro-LED,良率达99.95%,12.8 μm × 12.8 mm和25.6 μm × 25.6 mm的粘弹体印章转移70 μm × 35 μm的Micro-LED芯片,良率达到99.99%[4]。 激光剥离转移技术 激光剥离转移技术是一种可以大规模转移Micro-LED器件的工艺,它利用激光束诱导Micro-LED显示器件与其原始衬底分离,然后将它们转移到目标衬底上。其中激光诱导正向转移工艺30年前就被Bohandy等人提出,如图3所示。

图3 激光诱导前向转移过程示意图 Delaporte等人在激光辅助转移MicroLED显示器件阵列的过程中,使用激光束诱导 Micro-LED器件从其原始衬底分离,然后转移至目标衬底表面[5]。激光束的照射导致在生长衬底和Micro-LED器件之间的界面处产生光与物质相互作用,使器件与衬底彻底分离,同时还会产生局部机械力将已经脱落的器件推向目标衬底。 这种界面相互作用与从蓝宝石衬底上进行GaN基LED激光剥离工艺中所产生的相互作用相同,激光在衬底/外延界面上烧蚀u-GaN层,并将其分解为氮气和液态Ga金属。UNIQARTA公司研发的大规模并行激光传输技术(Massively Parallel Laser-enabled Transfer,MPLET)适用于各种尺寸和材料,有良好的缺陷检测能力和高速检测单颗或多颗Micro-LED显示器件的能力。 此外,研究人员研发了激光驱动的非接触式微转移印花技术,利用激光诱导加热,在弹性印章和硬质微/纳米材料之间的界面处开始分离,对于发展先进的工程系统,例如可伸缩和曲线电子学,是非常有价值的,但却不适用的小尺寸硅芯片。 滚轴转移技术 滚轴转移技术又称卷到卷或卷到面板印刷技术,可以实现低成本、高通量和高效率的印刷Micro-LED显示器件在柔性衬底或刚性衬底上。2017年7月24日韩国机械与材料研究所KIMM的Nano Applied Mechanics团队对外提出了自对准滚印转移技术 [6]。该技术可用于厚度小于10 μm、尺寸小于100 μm的MicroLED显示器件的转移,其转移速率达到每秒1万个器件,可以满足柔性、可拉伸和便携式显示设备的制成。 如图4所示,整个转移过程包括三个辊转移步骤:第一步是通过涂覆一次性转移膜的压印辊将控制的薄膜晶体管(Thin Film Transistor,TFT)阵列拾起并放置到临时衬底表面;第二步将Micro-LED显示器件从其原始衬底剥离并转移至临时衬底上,同时通过共晶键合的方式将Micro-LED显示器件与TFT键合在一起;第三步将完成键合的Micro-LED显示器件与TFT阵列滚动转移到目标衬底,以形成有源矩阵Micro-LED显示器。

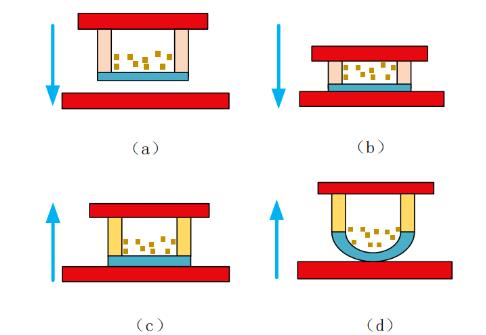

图4 滚轴转移技术示意图 电磁力转移技术 电磁力转移技术是通过改变电磁转移头和Micro-LED显示器件上铁磁层之间的磁引力来捕获和释放Micro-LED显示器件。这个过程包括用电磁转移头将Micro-LED从 原始衬底上剥离出来,施加电信号产生磁性吸引,然后将Micro-LED显示转移到目标衬底上。每个Micro-LED显示器件单独的被磁性吸引控制,使选择性和大规模的 Micro-LED传输不需要任何压缩过程。Yu等人提出了一种基于磁力控制的转移技术,其设计了一种具有独特结构的电磁辅助转移印章[7],如图5所示。

图5 电磁辅助转移印章示意图 该电磁印章中含有一个填满不可压缩液体的腔室,位于可压缩气体腔室的顶部,液体腔室的顶部为磁响应薄膜材料,其可以由外部磁场致动而产生形变。外加磁场时,磁响应薄膜的形变可以通过不可压缩液体传导至底部气体腔室,引起气体压力变化,从而有效调节电磁印章与待转移存底接触界面的粘附力。 Linghu C等人受到蚜虫启发,设计了一种可快速调节粘附力的磁驱动印章系统,其使用表面包覆有薄膜的磁性材料填满储液槽,通过磁场控制磁性材料以使印章底部发生变形,从而到达快速调节粘附力的效果。不过该磁控转移印章体积过于庞大,尚不能应用于Micro-LED显示器件的转移。 静电力转移技术 2012年,苹果公司旗下的LuxVue公司提出了一种根据静电原理运行的转移技术,并成功地利用异性电荷的吸引力的方式吸引MicroLED显示器件。这种方法的工作原理见图6。通过向一种包含单极或双极电极结构的静电印章施加电压,该静电印章通过带电吸附力从原衬底拾取该Micro-LED显示器件阵列。然后将目标衬底与Micro-LED显示器件阵列接触,去除静电印章的控制电压,从而将Micro-LED显示器件阵列释放到目标衬底上。

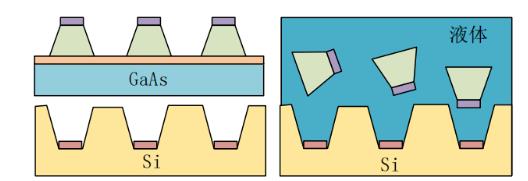

图6 静电力转移技术示意图 静电转移技术的优点是可以选择性地转移单个元件或部分元件,并且静电印章的间距与原始衬底上Micro-LED显示器件的间距不必相同,因此转移非常灵活。然而,在静电感应过程中施加到静电印章上的电压很可能会导致 LED 被击穿,从而损坏Micro-LED显示器件。 PARC开发了一种确定性的、定向的、并行的MicroLED静电组装和转移工艺[8]。可以生成动态电场模式主动控制单个芯片的运动,将它们排列成确定性的模式,然后转移到目标衬底上,通过投影仪进行寻址,以实现阵列的有源矩阵寻址。也可以使用带有互补金属氧化物半导体CMOS或大面积薄膜晶体管背板TFT的全电子有源矩阵寻址,实现了自动并行组装、微米级配准及异构集成等功能。 流体自组装转移技术 流体自组装 (Fluidically Selfassembled,FSA) 技术通过重力和毛细管力来驱动和捕获驱动集成电路阵列表面上的MicroLED显示器件。从而实现Micro-LED的大规模转移。以富士康旗下的elux公司提出的FSA为代表,其转移技术是将大量Micro-LED显示器件放置于转移系统中,以流体力或磁力转移作用力使得芯片以一定的速度快速移动,以动态注入速率穿过目标衬底,然后悬浮液体将MicroLED显示器件捕获在孔中,同时液体还被作为介质以实现器件和衬底之间电气和机械连接,并自行完成与衬底相应组装位置的对位组装。 据报道,每小时可以实现超过5000万个设备的填充( 传输 ) 速率。Yeh等人通过流体自组装技术实现了从生长晶片到硅衬底的梯形砷化镓基板的转移,其过程如图7所示。

图7 流体自组装转移技术示意图 Cho等采用流体自组装方式,将圆形芯片、表面具有低熔点合金涂层的衬底和自组装溶液放在一起,加热并振荡,Micro-LED显示器件在流动时被低熔点合金捕获并与衬底形成电气连接,在1分钟内将1.9万多块蓝色Micro-LED组装在衬底上,成功率达到99.9%[9]。 化学剥离转移技术 化学剥离是指通过选择性蚀刻工艺将LED从蓝宝石基板上分离。Chan等介绍了一种纳米级LED的化学剥离方法,结合胶体光刻和光电化学刻蚀,具有通过金属有机化学气相沉积外延生长的活性和牺牲多量子阱层,并释放到溶液中蚀刻牺牲MQW层[10]。优化蚀刻条件以最大限度地减少咬边粗糙度,从而限制对有源MQW层的损坏。可将LED与衬底有效分离。 总而言之,相比于激光剥离转移技术,化学剥离转移技术不需要使用高功率深紫外激光器,成本更低,制程时间更短,可用于柔性器件的巨量转移。 04 结论 本文介绍了Micro-LED显示技术,对Micro-LED的基本结构和原理、重点技术链进行了论述,对巨量转移热门技术方案做出了分析。作为产业链的新兴环节,巨量转移被视为影响良率以及产能释放的核心因素,也是各大厂商聚焦攻坚的地区。 尽管存在瓶颈,Micro-LED显示技术的开发者们在其巨大市场潜力激励下,仍然对Micro-LED显示器的潜力相当乐观。预计在不久的未来,如增强现实/虚拟现实、裸眼3D投影、智能头戴式设备、智能手表等MicroLED相关产业的商品转化将成为现实。 随着工艺技术越来越成熟,LED尺寸将越做越小,可以预见的是LED器件必然会达到纳米级别。若真的研制成功,世界范围的显示产业将迎来一场巨大的变革。而现阶段世界各国对于微型LED显示的研究时间都很短,我们可以在这个难得契机中抓紧时间,快速发展,将有极大可能在未来的显示领域中实现反超。

作者简介 陈荣,中国福建光电信息科学与技术创新实验室,工程师;研究方向:Micro-LED 显示技术。 王堃,福州大学物理与信息工程学院,博士研究生;研究方向:纳米发光显示技术。 余永燊,中国福建光电信息科学与技术创新实验室,工程师。研究方向:纳米发光显示技术。 吴朝兴,福州大学物理与信息工程学院,教授;研究方向:纳米发光显示技术。 严群,福州大学物理与信息工程学院,教授;研究方向:Micro-LED 显示技术。 孙捷,福州大学物理与信息工程学院,教授;研究方向:Micro-LED 显示技术。 周雄图,福州大学物理与信息工程学院,教授;研究方向:信息显示技术。 张永爱,福州大学物理与信息工程学院,研究员;研究方向:信息显示技术。 郭太良,福州大学物理与信息工程学院,研究员;研究方向:信息显示技术。 |