【极智课堂】华中科技大学陈明祥:紫外/深紫外LED封装技术研发

|

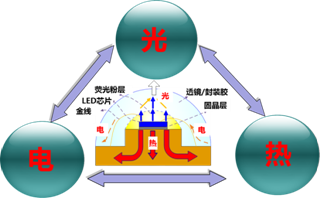

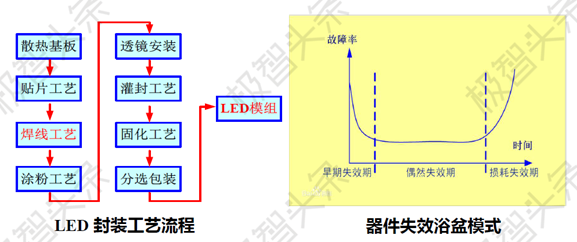

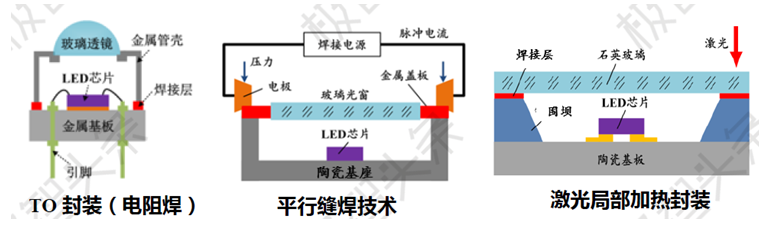

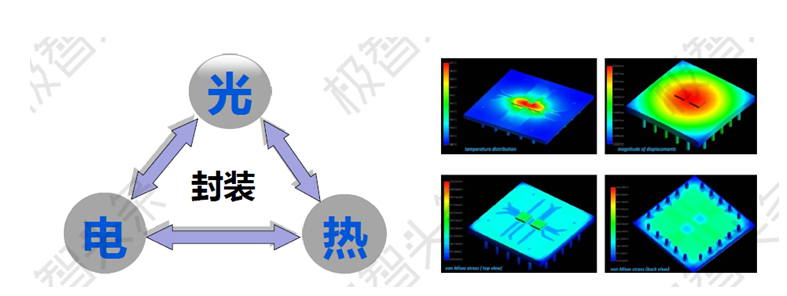

当前,新型冠状病毒仍在持续,对产业及企业造成了一定程度的影响,也牵动着各行各业人们的心。在此形势下,中睿照明网、极智头条,在国家半导体照明工程研发及产业联盟、第三代半导体产业技术创新战略联盟指导下,开启疫情期间知识分享,帮助企业解答疑惑。助力我们LED照明企业和产业共克时艰! 本期,我们邀请到华中科技大学教授陈明祥带来了“紫外/深紫外 LED 封装技术研发”的精彩主题分享,以下为主要内容: 一、电子封装技术 1.电子封装:从芯片到器件或系统的工艺过程 电子封装主要功能 (1)机械保护:机械支撑与保护、防潮/防尘/防振等(气密封装) (2)电互连:供电、信号传输与控制 (3)散热:功率器件(LED/LD/CPV等)、三维集成、高温环境等 (4)导光结构:降低光损,提高光效 主要技术难点包括:多种材料,不同工艺,有限空间,实现特定功能、可靠性与成本。 电子封装技术发展 (1)分立器件封装:少引脚,金属或陶瓷封装,如 TO 封装。 (2)集成电路(IC)封装:多引脚,低功率,塑料封装,低成本。 (3)传感器封装(MEMS):小尺寸、多品种、气密封装。 (4)光电器件封装(LD/LED/PV等):光电转换、功率器件、散热、出光等。 (5)电力电子器件封装(IGBT等):大功率器件:大电流、散热、可靠性。 发展趋势主要为:小型化、集成化、多功能化。 二、白光LED封装技术 1.LED 封装: 从LED芯片到灯具的全工艺过程,发挥着承上启下的作用 (1)光学方面: 提高光效与质量(光色、均匀性等); (2)热学方面: 散热,提高性能与使用寿命; (3)电学方面: 电源驱动与智能控制; (4)机械支撑与保护(可靠性)。 重点:需要少发热,多发光;协同设计(Co-design);DFX(Design for X),高品质、可制造性(工艺)、可靠性、成本(30-60%)。

2.白光LED封装技术难题 (1)多种材料(半导体、金属、高分子、陶瓷等); (2)多步工艺(固晶、焊线、涂胶、安装透镜、固化等); (3)多表面/界面(热学界面、光学界面); (4)多能域耦合(光、热、电、力学和化学等); (5)多目标优化(低热阻、高光效、高品质、高可靠与低成本等);

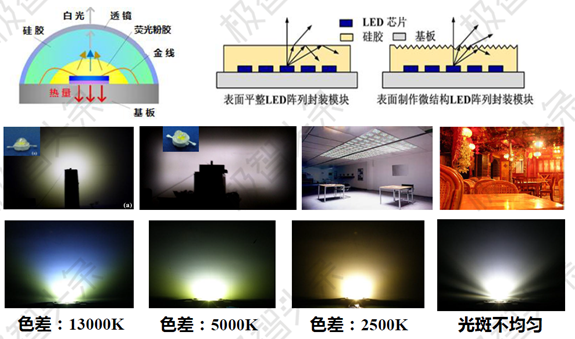

3.白光LED封装技术–出 光 光学设计:通过材料/结构优化,提高光效、光形、均匀性与光色(全光谱)

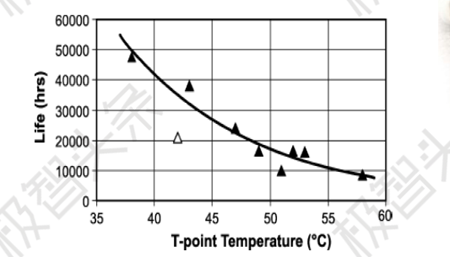

4.白光LED封装技术–散热 热学设计:散热直接影响 LED 器件性能,包括光强、光效、光色、可靠性与成本等. (1)设计:系统热设计(降低系统热阻) (2)结构:减少热界面数 (3)材料:高导热基板与贴片(固晶)材料 (4)工艺:降低界面热阻

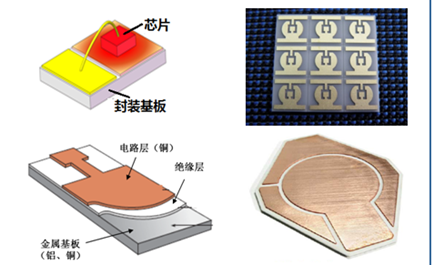

封装基板 功能: (1)机械支撑(承载) (2)电互连(绝缘) (3)散热(功率器件) 材料 (1)高分子(FR4 等) (2)金属(Al、Cu 等) (3)陶瓷(Al2O3、AlN 等)

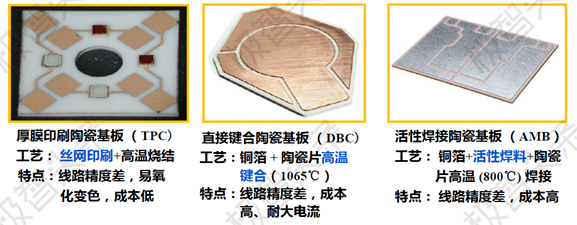

存在问题: (1)线路精度差(线宽/线距大于100um),无法实现小型化; (2)不能垂直互连,系统集成度差; (3)新应用需求:功率器件(第三代半导体)、恶劣环境(高温高湿等)等; (4)市场需要开发一种高性能(高精度、垂直互连等)、低成本、真正的陶瓷电路板;

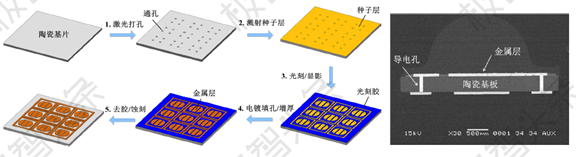

电镀陶瓷基板 DPC(Direct Plating Ceramic)

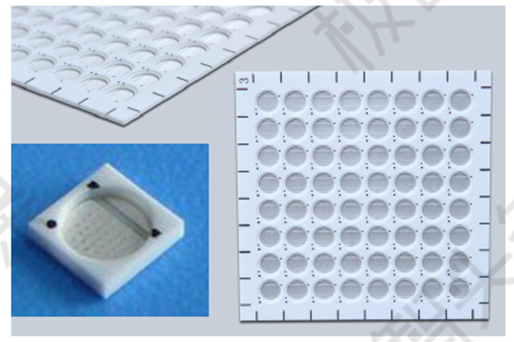

(1)陶瓷材料优点:高导热、耐热、绝缘、抗腐蚀、抗辐射等; (2)半导体微加工技术,图形精度高(线宽/线距可小于50 um),小型化; (3)激光打孔 电镀填孔技术,实现垂直互联,满足集成化封装需求; (4)表面金属层厚度可控(10-500um),满足大电流传输及散热需求; (5)低温制备工艺(300℃以下),避免了高温不利影响,降低制造成本; DPC 基板技术起源于台湾,满足 LED 封装需求,通过产学研合作,实现产业化(量产工艺 定制设备 质量标准)。 (1)优化溅射镀膜工艺,提高金属/陶瓷结合强度; (2)陶瓷通孔(60-120um)电镀技术,提高成品率; (3)DPC 基板专用设备与夹具(陶瓷基板脆、薄、小尺寸等); (4)DPC 基板检测技术与质量标准;

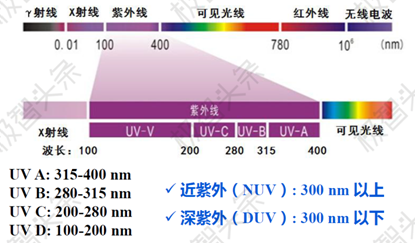

5.白光 LED 封装技术- 可靠性 可靠性设计、测试与评估、失效分析 (1)LED 器件失效结果:光衰、光灭、机械损坏等; (2)LED 器件失效原因:芯片、封装材料与工艺、电源、使用不当、环境等; (3)热失效是 LED 器件失效主要原因; 三、近紫外LED 封装技术 紫外光(UV)波长分布

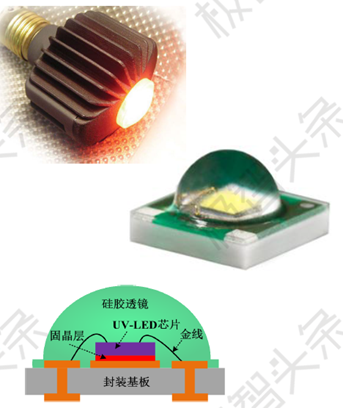

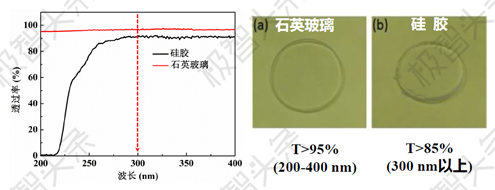

封装材料:基板材料与透镜材料 基板材料,包括金属基板:铝 237 W/m.K,铜 400 W/m.K,陶瓷基板:Al2O3 20-30 W/m.K, AlN 160-200 W/m.K。 透镜材料:硅胶/石英玻璃等(透光率、折射率、抗紫外老化等。

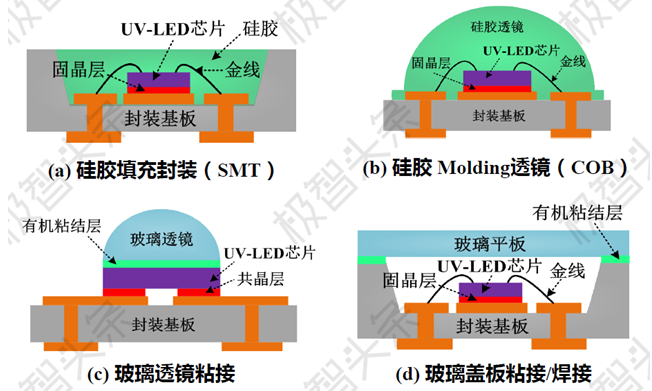

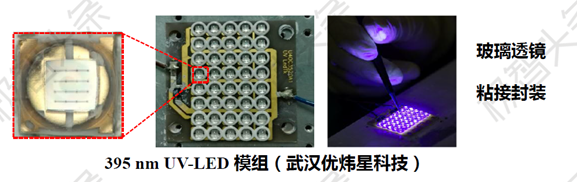

封装结构与工艺

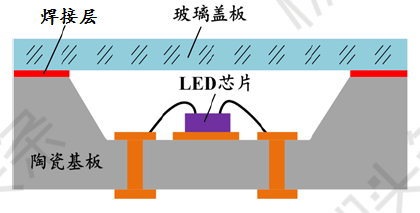

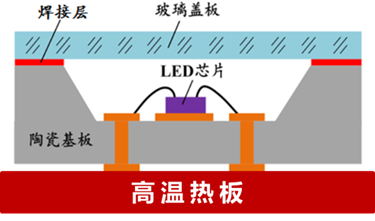

封装技术特点 (1)可采用白光LED封装技术; (2)可使用有机封装材料(抗紫外透镜材料和粘接材料); (3)可靠性问题:材料老化、器件失效等; 对于近紫外LED封装,有机材料能满足器件性能需求,但不利于在高温、高湿等恶劣环境下使用。 四、深紫外 LED 封装技术 1.深紫外 LED 封装技术 深紫外 LED 器件通常是指<300 nm。 禁止使用有机材料 有机硅胶中羧基(-COOH)等化学键在深紫外光照射下发生光解现象,导致硅胶变质。 (1)出光材料(透镜,导光材料); (2)粘接材料(非光路?); 实现气密封装 (1)水蒸汽等渗透到LED芯片表面,影响器件性能与可靠性; (2)深紫外线与氧气反应产生臭氧,影响出光效率?; (3)气密封装材料:玻璃、陶瓷、金属等; 2.深紫外 LED全无机气密封装 (1)散热:陶瓷基板(含腔体、高导热); (2)出光:石英玻璃盖板(高光效); (3)焊接:金属焊料(高强度); (4)可靠性:气密封装。

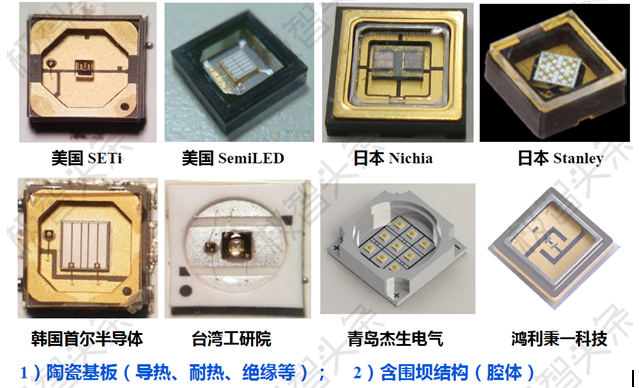

3.深紫外 LED 封装关键技术 (1)准三维陶瓷基板制备:高热导率;含围坝结构(腔体)。 (2)低温气密焊接:气密焊接(石英盖板/陶瓷基板间高强度焊接,避免湿气、氧气等影响);低温焊接(避免芯片热损伤)。 (3)提高光效:降低玻璃盖板表面光反射,提高出光效率。 关键技术 1 – 准三维陶瓷基板制备 准三维陶瓷基板制备技术(1) 1.LTCC/HTCC 基板:丝网印刷 多层堆叠 烧结。 (1)陶瓷围坝(腔体); (2)金属线路精度差; (3)热导率低,成本高; (4)可采用平行缝焊技术。

2.EPC 陶瓷基板(台湾阳升),EPC 基板 = 厚膜陶瓷基板 围坝。 (1)陶瓷围坝(高温烧结); (2)线路层精度差(丝网印刷); (3)成本较高;

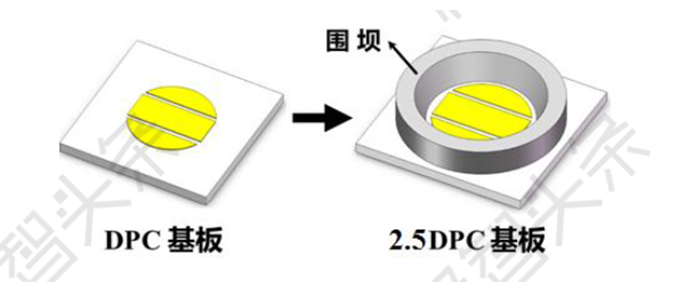

准三维陶瓷基板制备技术(2) 5DPC 基板 = DPC 基板 围坝。

粘结型准三维陶瓷基板 (1)金属或陶瓷围坝; (2)有机胶粘接:耐热性差; (3)无机胶粘接;

电镀围坝 DPC 陶瓷基板 (1)金属围坝(电镀铜层 500-700um); (2)热导率高、图形精度高; (3)基板易翘曲(厚铜层); (4)成本较高;

准三维陶瓷基板制备技术(3) 免烧陶瓷围坝准三维基板(武汉利之达)。

具备DPC基板优点、材料/工艺成本低、围坝高度可调、低翘曲。

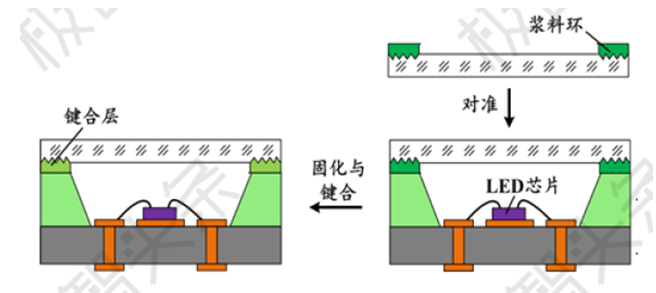

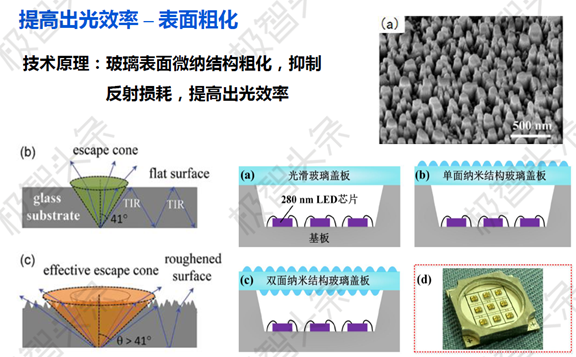

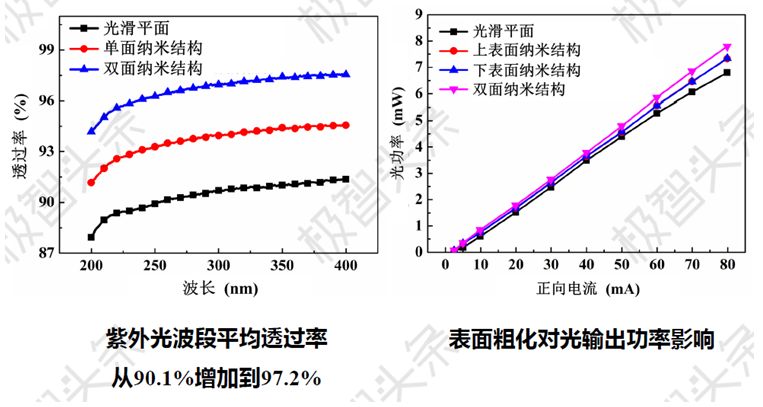

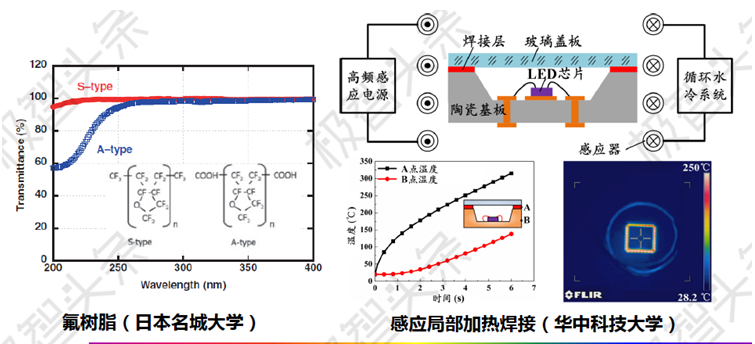

关键技术 2 - 低温气密焊接 整体加热焊接技术 (1)高温对 LED 芯片热损伤; (2)高温影响固晶质量; 局部加热焊接技术 异质集成技术(低温) 金属 - 陶瓷;金属 - 半导体;玻璃 - 半导体;陶瓷 - 半导体; 物理键合(焊接)技术 高温、高压力、环境气氛(真空或惰性气体保护等); 气密性好,但工艺成本高,热应力大; 化学键合(粘接)技术 有机胶(502、AB 胶等); 无机胶(水泥/免烧陶瓷); 低温封装、应力小; 成本低(无需金属化); 气密性?; 关键技术 3 - 提高光效 提高出光效率 – 表面粗化 技术原理:玻璃表面微纳结构粗化,抑制反射损耗,提高出光效率。 提高出光效率 - 结构优化 五、紫外 LED 封装技术趋势 1.强化封装设计 (1)协同设计:芯片-封装-应用(CPA)协同设计;光-电-热-成本(OETC)协同设计; (2)不模拟,不上线:热学、光学与力学模拟,为可靠性而设计; (3)封装技术要求:真空封装?气密封装!准气密封装!非气密封装? (4)可靠性测试与评估:有效寿命?够用就行? 行业标准!

2.研发封装新技术 (1)封装材料:研发新型抗紫外材料,降低成本,提高可靠性 (2)封装结构:优化封装结构,提高出光效率 (3)封装工艺:新型低温或局部加热焊接技术,提高可靠性

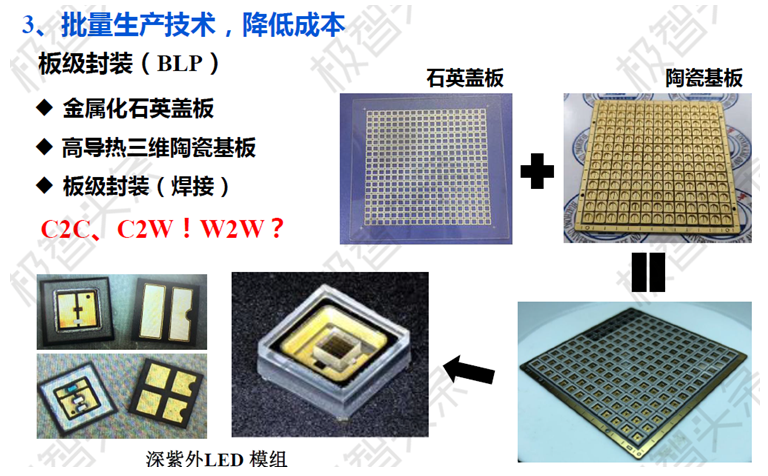

3.批量生产技术,降低成本 小结 (1)封装是光电器件制造关键工艺,直接影响器件性能与成本; (2)介绍了白光 LED、紫外/深紫外 LED 封装技术发展; (3)浅紫外LED可采用白光 LED封装技术(材料/结构/工艺); (4)深紫外 LED 必须采用全无机封装; (5)深紫外 LED在杀菌消毒领域大有作为(水体/空气/表面等); (6)可靠性和成本是影响深紫外 LED器件应用的主要因素; (7)建立标准很重要,需要产业链上下游的通力合作;

团队简介 华中科技大学,医科、工科较强(机械、光电、电气等),3 家上市公司,6 个驻外产业研究院。武汉光电国家研究中心,偏重光电应用技术研发,包括光通信、激光、光伏、半导体照明等。

课题组简介 主要从事先进电子封装技术研发,近期研发内容如下: (1)先进封装材料:DPC/2.5DPC 基板、荧光玻璃(PiG)、纳米焊膏等 (2)先进封装工艺:低温键合(从物理键合到化学键合)、三维封装等 (3)封装技术应用:高温电子封装(第三代半导体)、白光/深紫 LED封装、激光器 LD 封装、热电制冷器 TEC 封装等。

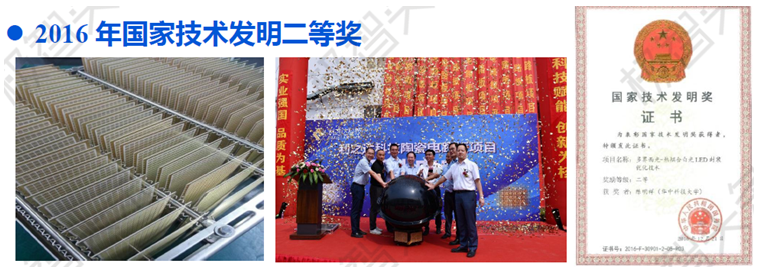

先后承担 20 多项国家和省市级项目,获国家技术发明二等奖等。

可产业化技术研发:书架(论文/专利) 货架(产业化/商品)

经费支持:国家自然科学基金、国家重点研发计划;装发预研基金重点项目、科技部中小企业创新基金;湖北省技术创新重点项目、武汉科技成果转化重大项目;武汉利之达科技有限公司(DPC 陶瓷基板)。

最后,也感谢极智课堂提供了一个良好平台,让我们有机会跟大家分享一下课题组近年来在紫外或深紫外LED封装研发方面的一些成果。也希望可以更业界同仁更多交流。

问答环节 1. 此次疫情对当地产业及企业影响如何? 陈明祥:影响肯定是巨大的。非常时期,疫情是首先要解决的问题,然后可能是企业的生存和发展问题。相信当地政府和国家层面也会支持产业和企业发展。

2. 蓝宝石是否可以取代石英玻璃? 陈明祥:蓝宝石能否取代出光盖板上的石英盖板,取决于两方面,一是蓝宝石的透光率,尤其是深紫外的波长范围内的透光率能否满足要求。二是成本,蓝宝石的成本目前不一定比石英玻璃便宜。

3.目前紫外采用锡膏固晶工艺,锡膏在和陶瓷支架焊接过程中空洞率如何管控?另外,深紫外芯片目前是倒装芯片,倒装芯片两个焊盘之间的GAP大小对器件热阻的影响有多大?反而言之,倒装芯片的热阻是否比垂直芯片还更高? 陈明祥:空洞率的问题,考虑到LED芯片本身的尺寸,比如大功率可能也就是一毫米乘一毫米,相对来说比较小,不太清楚影响有多大。据了解,对于IGBT行业,芯片都是几毫米乘几毫米,这部分影响会相当严重,处理方法在这个锡膏涂覆过程中,会有一个抽真空的工艺,甚至是回流过程中取真空状态,这样可以降低回流过程焊料层的空洞率问题。

两个焊盘之间的GAP大小对器件热阻应该还是有一些影响,芯片底面面积有限,GAP越大,实行有效热传导或者是电传导的空间面积就会比较小,里面会存在热的散热瓶颈问题,会有影响。影响如何,目前没有具体的数据。

3. 深紫外LED能够激发荧光粉吗?封装是不是完全不需要荧光粉了呢? 陈明祥:深紫外LED激发荧光粉如果是为了做白光,那么使用近紫外LED就足够了,相对来说光色均匀性,色温的选择更有优势一些。如果要用深紫外激发荧光粉做白光,可能没必要,深紫外LED的成本、效率可能不一定有优势。

4. 日本名城大学的氟树脂的深紫外封装进展如何?能够比较稳定吗? 陈明祥:氟树脂的优势是在深紫外波段上的透光率特别好,同时也能够耐受耐紫外,优势很明显。但是后续未看到相关报道,可能是一个大学发表的论文,这两年也没有进行追踪。

不过,这应该是一个比较好的方向。目前用全无机封装是因为现在一些有机材料难以耐受深紫外高能量的一些影响。如果氟树脂能够耐受,又有很高的透光率,成本方面不是过高,也是可以的。不过目前这部分市场有点小,如果这部分产业做起来,市场需求量大的话,也会是一个有效的解决方法。

6. 目前研发的免烧陶瓷基板是否可以量产?仍存在什么问题? 陈明祥:准确说应该是免烧陶瓷围坝,这部分我们应该已经完成了样品的一些测试,包括耐热性、粘接性,其中也有一些问题。项目已经进行了两三年,目前在中试阶段,也少量提供给一些企业进行测试。现在比较关注的是气密性等问题,也包括一些可靠性测试。也希望和企业合作,封装以后从器件层面进行综合评价。

7.请问UVC芯片封装过程焊接有哪些方式,各自有什么优势与劣势? 陈明祥:芯片焊接部分,据了解有两类,一个是用焊膏的工艺实现贴片的过程。二是针对倒装的高精度要求,一般是采用共晶技术,芯片本身必须要有精细的共晶层。基板上也要有相应的金属结构两者匹配。

所以要讲究协同设计,做倒装共晶工艺,共晶层可以做在基板的焊盘上面,也可以做在芯片的底部。从成本角度,做在芯片底部会是一个比较好的选择,成本会低很多。要做这个工艺,必须对芯片提出要求,比如共晶层是什么材料?多少厚度?怎样的工艺?然后针对基板来作要求满足封装要求。

8. 模拟和实验都很重要,如何平衡实验和模拟结果存在的差异性? 陈明祥:刚才强调设计工作、模拟工作的重要性,这里面有几个前提条件,一是模拟过程中,数据的输入必须是准确的,必须保证,否则,数据错误,模拟结果也是错误的。二是现在技术发展,对热的模拟相对是比较准确的,比如温度分布等,应力方面相对差一些。

不过,其重要的地方在于可以提供一些趋势,比如哪些地方是温度是最高的,哪些地方会存在很大的局部高应力作用,然后在设计中,通过芯片的重新布局或者是一些电路图的重新设计来降低局部的高温点,从而缓解一些局部应力,包括产生的一些翘区等。通过模拟可以发现趋势,从而优化我们的设计。

至于实验和模拟结果的差异性问题,个人认为实验结果应该是真实的,除非仪器读数有错误,如果模拟结果有差异,应该从模拟来找原因,比如检查模拟状态如何,输入的数据是否准确。应该通过实验来分析模拟的准确性,把模型调整清晰之后,再选择别的工艺材料来验证其他情况,也就是反复实验,模拟等来反复验证推动工艺的优化。

9.深紫外LED现在多数是作为分立器件来封装,那么与其他分立器件进行集成封装是否是将来的趋势?有哪些可能的方向? 陈明祥:个人认为可能不会是一个方向。比如TO封装,实际上体积非常大,很难满足现在应用的需求,比如集成化、小型化的要求。那种板级的封装,从降低成本的角度,小型化、集成化都是可以满足的。

(文字根据直播内容编辑整理,略有删减)

|