|

通过螺杆空压机工作原理及结构图解析能更好的了解设备,螺杆空压机有双螺杆和单螺杆两种。双螺杆空压机在单螺杆空压机的基础上升级,设计更加合理和先进,同时克服了单螺杆空压机不平衡、轴承易损坏的缺点,具有寿命长、噪音低、更节能的优点。接下来我们一起做详细解析。

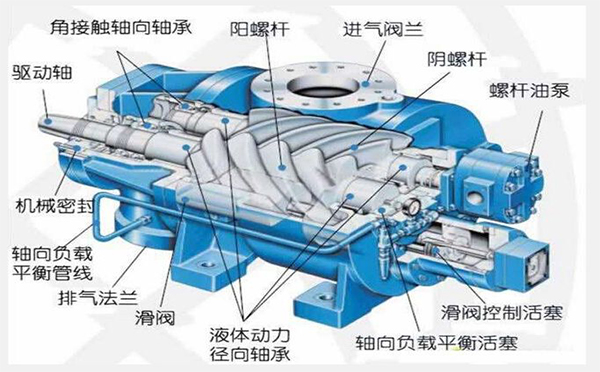

螺杆空压机基本结构

通常所说的螺杆压缩机是指双螺杆压缩机。

螺杆式压缩机的基本结构:在压缩机体内,一对螺旋转子平行排列。

节圆外有凸齿的转子通常称为阳转子或阳螺杆。节圆内有凹齿的转子称为负转子或负转子。

双螺杆压缩机的基本结构如上图所示。 在压缩机主体中,相互啮合的一对螺旋转子平行布置。 通常齿厚称为阳转子或阳螺杆; 细齿形称为阴转子或阴螺杆。 正转子与原动机连接,正转子带动负转子转动。 转子排气端的滚珠轴承对转子进行轴向定位,并承受压缩机内的轴向力。 在压缩机本体的两端,分别开有一定形状和尺寸的孔口。 一个为吸入,称为吸入孔; 另一种用于排气,称为排气孔。 (一般从顶部抽风、排气)。 双螺杆压缩机的基本结构如上图所示。 在压缩机主体中,相互啮合的一对螺旋转子平行布置。 通常齿厚称为阳转子或阳螺杆; 细齿形称为阴转子或阴螺杆。 正转子与原动机连接,正转子带动负转子转动。 转子排气端的滚珠轴承对转子进行轴向定位,并承受压缩机内的轴向力。 在压缩机本体的两端,分别开有一定形状和尺寸的孔口。 一个为吸入,称为吸入孔; 另一种用于排气,称为排气孔。 (一般从顶部抽风、排气)。

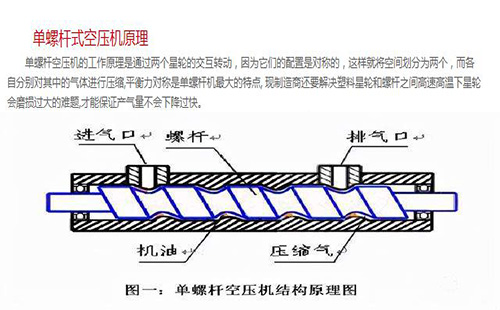

单螺杆式空压机原理图解(如图一所示)

螺杆空压机的优点 螺杆空压机的优点

高性能和高效率

空压机设备——螺杆空压机采用大容量压缩元件,转子转速低,达到最佳注油,达到高效率、高可靠性。直到 2012 年,制造商的设计确保系统温度和压缩空气温度极低。确保所有部件的最佳冷却效果和最长使用寿命。

驱动优势

空压机设备——螺杆空压机通过高效的传动系统,以适合用途的最佳速度驱动压缩部件。正常运行时无需维护。具有免维护、高可靠性、高效率等优点。

维护成本低

空压机设备——螺杆空压机独创的压缩机设计,节省了不必要的维护成本。所有组件均采用长寿命设计、大型进气过滤器、油过滤器和精细分离器,以确保最佳压缩空气质量。所有高达 22kW (30hp) 的机油滤清器和分离器组件都是离心式开启和关闭,进一步减少了维护时间。 “快速到达维修点”使维修工作在几分钟内完成,大大减少了停机时间和维护成本。

内置智能控制

为了降低运营成本,精确的运营控制至关重要。所有螺杆压缩机均配备智能控制系统,控制菜单使用方便。

螺杆空压机工作原理

螺杆空压机的工作原理是什么?

1.抽吸过程 1.抽吸过程

螺杆空压机不带进排气阀组,进气只由一个自动控制阀的开闭调节。当主转子齿槽空间转入机壳进气端开口时,最大空间、齿槽底部空间与转子进气口自由空间相通,因为齿槽内的排风都算在内,排气完毕,齿槽处于真空状态,吸入外界空气,沿轴流式主转子齿槽,当空气充满整个齿槽时,转子进气侧端转离外壳的进气口,齿间的空气被封闭,这就是“吸风过程”。

2.密封输送工艺

吸气结束,主副转子齿顶及机壳密封,槽内空气不再外流,即“封闭过程”。两个转子继续旋转,吸气端的齿峰和凹槽重合,吻合面逐渐向排气端移动,即形成“气体传输过程”。

3.压缩过程和注油过程

在输送过程中,吻合面逐渐向排气端移动,即吻合面与排气口之间的空间逐渐缩小,凹槽内的空气逐渐压缩,压力逐渐升高,即“压缩过程”。在压缩的同时,润滑油也喷入压缩室,由于压力差的作用与空气混合。

4 排气过程

当转子排气口端面与机壳排气口连接时g(此时气体压力最高),压缩气体开始排气,直到齿峰和凹槽的吻合面移动到套管排气端的端面,吻合口之间的凹槽空间 两个转子的表面和外壳的排气口为零。 即完成“排气过程”。 同时,转子吻合面与外壳进气口之间的凹槽长度达到最大值,从而开始新的压缩循环。

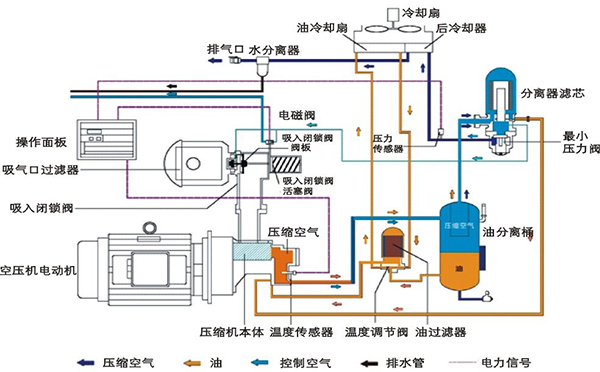

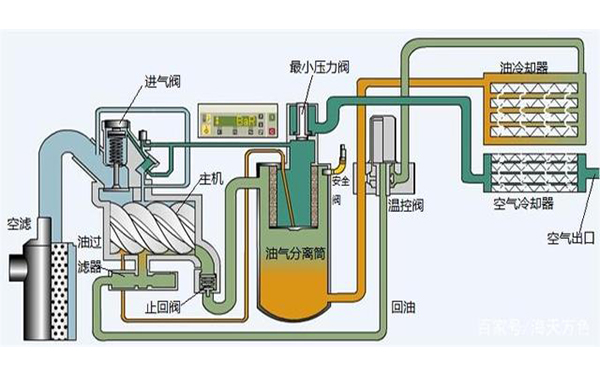

螺杆空压机的组成

一般螺杆空压机主要由主机和辅机两部分组成。主机包括螺杆空压机的主机和主电机。辅机包括进排气系统、喷油及油气分离系统、冷却系统、控制系统和电气系统。 一般螺杆空压机主要由主机和辅机两部分组成。主机包括螺杆空压机的主机和主电机。辅机包括进排气系统、喷油及油气分离系统、冷却系统、控制系统和电气系统。

在进排气系统中,游离空气经进气过滤器过滤成灰尘和杂质后,进入空压机的吸气口,与压缩过程中喷出的润滑油混合。压缩后的油气混合物排入油气分离桶,经一、二油气分离后,经最小压力阀、后冷却器、气水分离器送入服务系统。

在注油和油气分离系统中,当空压机正常运行时,油气分离筒内的润滑油依靠空压机的排气压力和注油口的压差来维持。循环中的流动。在压差的作用下,润滑油通过温控阀进入油冷却器,再通过油滤器去除杂质颗粒后,大部分润滑油喷入空压机的压缩室,起到润滑、密封、冷却和降噪的作用;剩余的润滑油喷入轴承室和增速齿轮箱。喷入压缩室的部分油与压缩空气一起排入油气分离筒。离心分离后,绝大部分润滑油被分离出来,少量润滑油通过滤芯进行二次分离。二次分离分离出来的润滑油通过回油管返回到空压机的吸气口和其他低压端。 |