前沿技术分享:数字孪晶轮毂单元轴承设计

|

近年来,各国为实现碳中和社会提出了各种对策。例如,加强对汽车燃油效率的规定或废除仅配备内燃机的汽车。此外,汽车行业正在进入一个每100年一次的变革时期,针对这种情况,为了追求更轻量化、更低摩擦、更高性能,以及提高轮毂单元轴承的开发速度,采用了具有多项分析的先进设计技术。

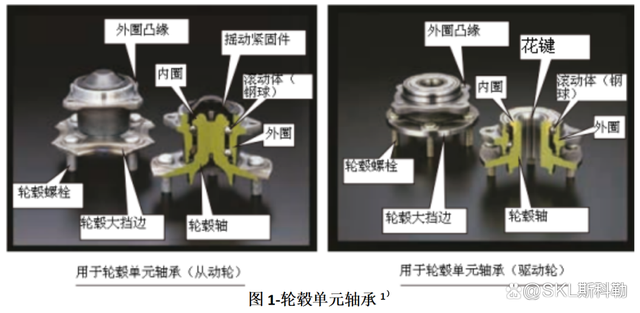

已有第1至第3代轮毂单元轴承,图1是搭载在轿车驱动轮、从动轮上的轮毂单元轴承示意图。与使用2个普通的单列轴承相比,实现了小型、轻量化、高功能化、高转配性、高维护性的目标。

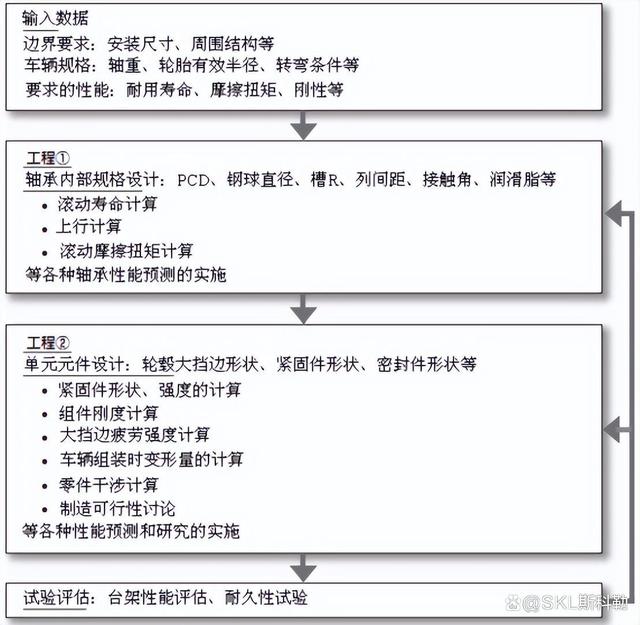

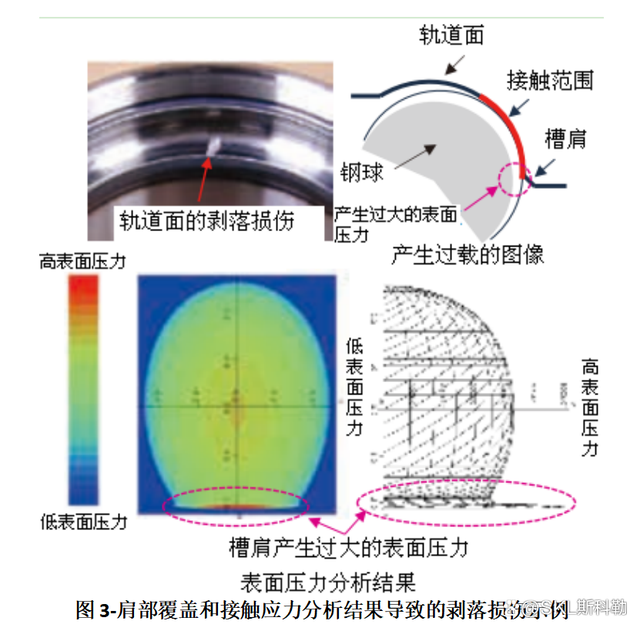

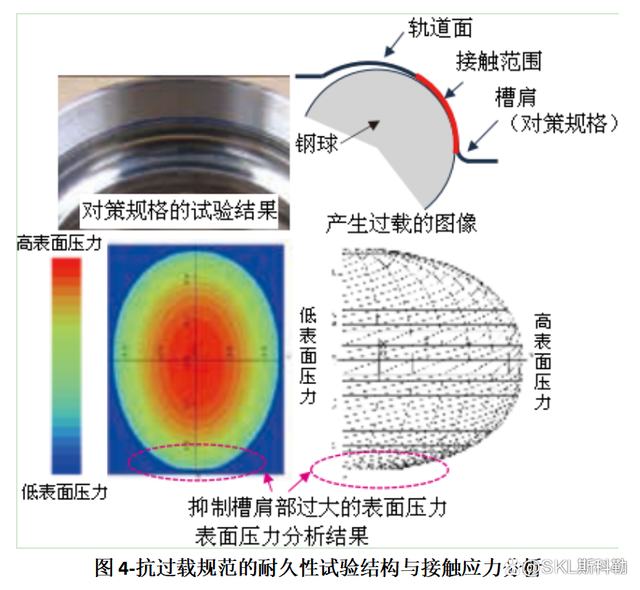

图2-轮毂单元轴承的设计流程 通常,轮毂单元轴承是专门为安装的车辆或平台设计的产品。图2概述了轮毂单元轴承的设计流程。该过程可分为轴承内部设计和单元部件设计两部分。使用诸如市售有限元分析软件等高度通用的数字分析方法。 低成本的多核CPU、GPGPU等高速运算单元、大容量内存、高速、大容量存储系统已普及。 2 轨道轮滚动寿命的预测示例 图3是在输入大负荷时滚动体和轨道轮槽的接触范围超过槽肩,产生过大接触面压力的过载状态事例。 图4显示耐久性寿命试验及对策后的表面压力分析结果。将滚道面肩部附近产生的接触表面压力保持在较低水平,可以防止早期滚动疲劳损坏。

通常,滚动寿命是根据 ISO281标准化的计算寿命来评估的,但考虑到市场上的配合部分和外圈大挡边以及轮毂单元轴承的紧固效果,对滚动寿命进行了精确的检查。

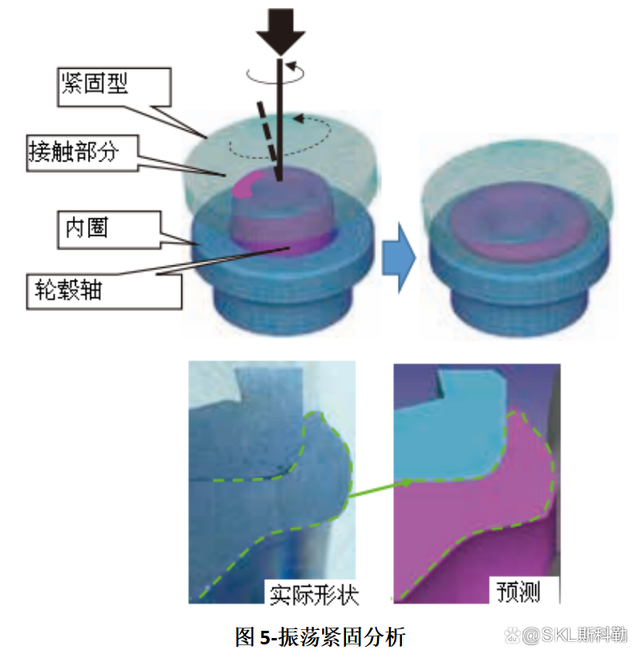

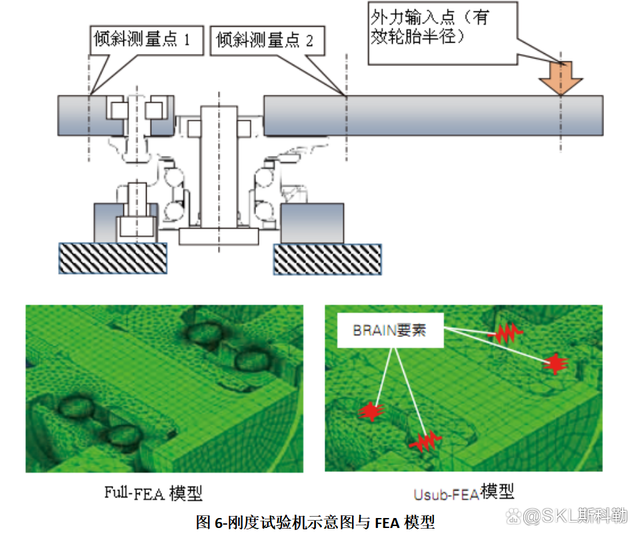

3 摇动紧固部件形状预测示例 图5显示用于确定滑动压接后的形状和残余应力的柔性有限元分析示例。 根据图5可以确认,得到的压接部件形状预测精度高。分析中输入的加工条件反映了使用实际制造设备的加工负荷测量结果。由于可以从分析结果中获得硬度分布和加工后的残余应力,因此可以预测车辆行驶时的疲劳强度。 4 刚性预测示例 轮毂单元轴承是支撑车辆重量和车辆转动等运动产生的惯性力的部件,变形量是影响车辆运动性能的重要参数之一。 图6显示刚度评估试验的示意图和分析模型示例。轮毂法兰和负载夹具,外圈大挡边和固定夹具通过螺栓紧固。等速万向节也通过螺母固定。此外,由于滚动体与滚道面之间的接触角的变化和负载范围变化的影响,对轮毂单元轴承施加负载时的刚性变得复杂且非线性。

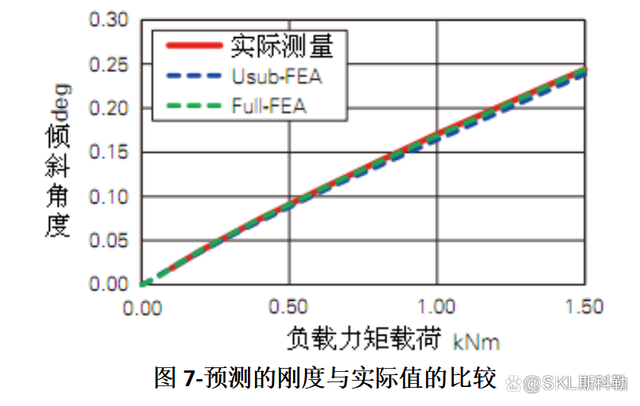

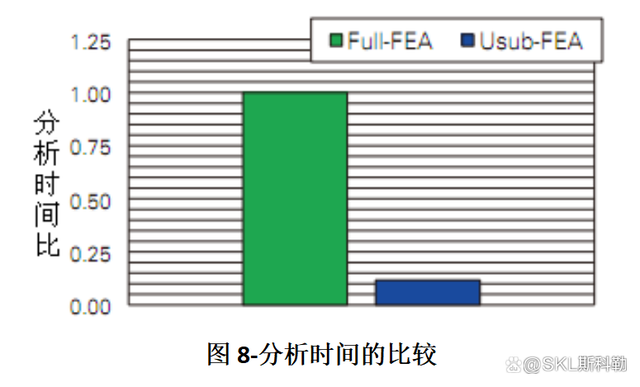

图 7 显示刚度分析预测与实测值的比较。图8显示两种分析方法的计算时间比较。可以减小模型规模,在保持分析精度的同时显著缩短计算时间。

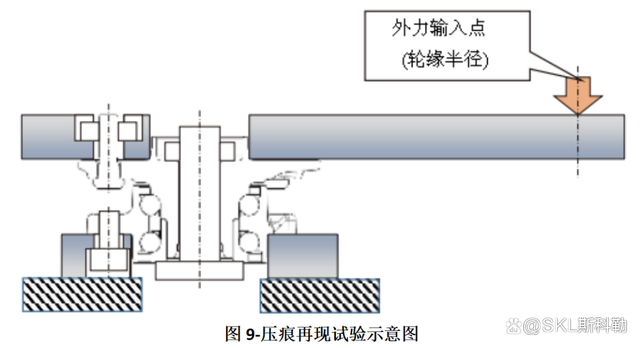

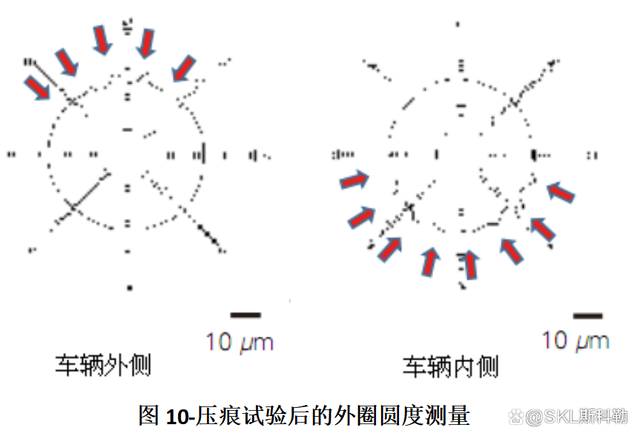

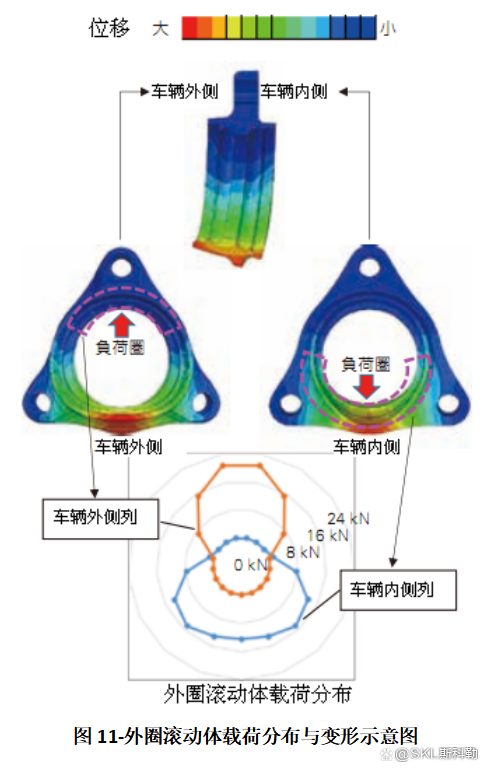

5 利用Full-FEA预测耐压性的示例 在市场上,由于轮胎或轮辋与青石的碰撞、道路上称为坑洞的孔与轮胎之间的接触等,可能会向轮毂单元轴承输入过大的载荷。这样,滚道表面可能会发生称为压痕的塑性变形。此外,轮毂单元轴承的连续使用可能会由于从压痕开始的滚道表面疲劳而导致严重损坏。

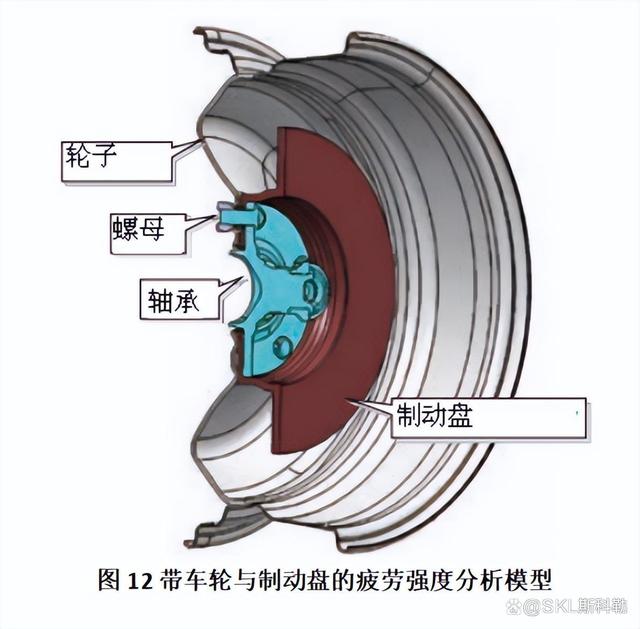

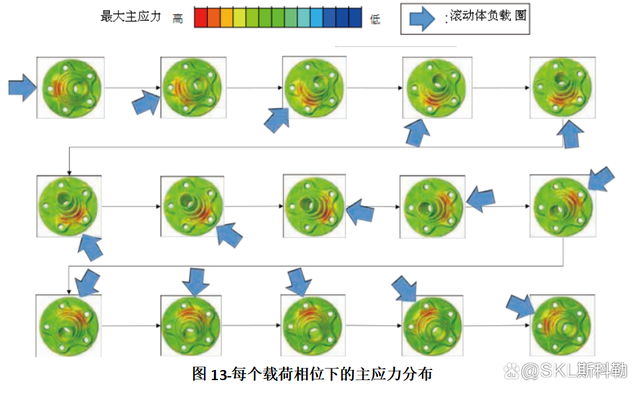

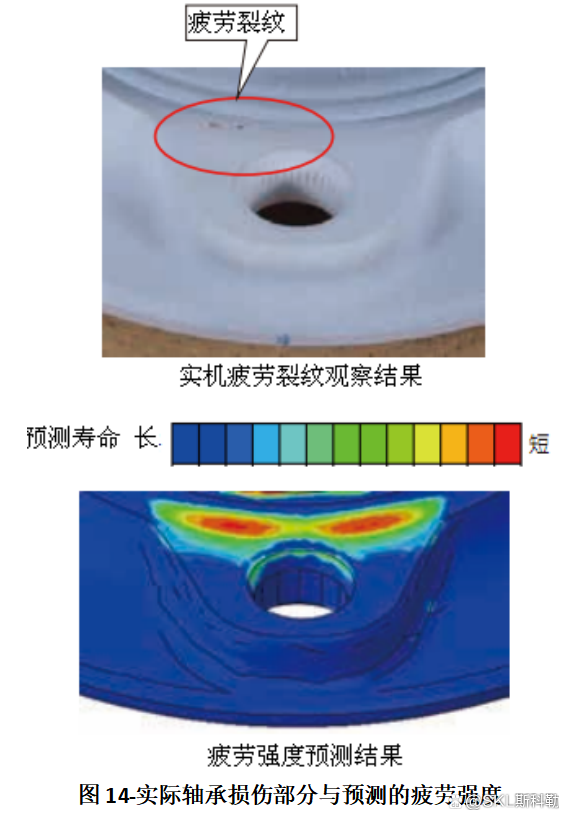

6 轮毂法兰疲劳强度预测示例 由于轮毂单元轴承是支撑车辆的部件,如果损坏,可能会导致事故,因此需要高耐用性。特别是轮毂法兰固定在车轮和制动器上,并且在车辆行驶时输入重复载荷,因此需要高度可靠的疲劳强度预测。图12是分析模型的概述。模型的范围不仅包括轮毂单元轴承,还包括车轮、制动器。 图13表示各滚动体载荷相位下的轮毂凸缘最大主应力分布。轮毂凸缘部分除了帮助组装车轮、制动器的功能外,为了确保轻量化和刚性等性能,每辆搭载车辆都有不同的形状。因此,最弱部位与每个模型不同,需要进行输入旋转载荷的网罗性强度研究。

|