从钢材变成“滚珠”,需要历经多重磨难

|

最近碰到一个失效轴承,滚动体切割后发现内部是空心的(如下图)。客户再三询问轴承滚动体是否设计制造为空心体。

为了理解空心的不可能性,带领大家再次回顾一下轴承滚动体的制造过程。 轴承中的钢珠必须大小相同、表面极度光滑,还需要在一定的压力下保持稳定工作,且表面不能有明显磨损,可以说钢珠制造对材质、加工精度等要求非常之高。 首先,用于制造滚珠的钢材就“非同一般”:它可不是普通的钢,而是含有金属铬的高铬钢,加了铬以后的钢材,改变了其容易生锈,容易断裂的不足,变得不易变形,耐磨性高,还耐腐蚀。用来制作每天和高压高磨打交道的滚珠无疑是最佳选择。 但是光有了好的材料还不够,从钢材变成滚珠,还需要经历一段长途的旅行,其艰难程度堪比唐僧师徒西天取经。下面我们就一起来看看,从钢材到滚珠,经历了怎样的九九八十一难! 一、冷镦(Cold Heading)- 制胚滚珠的原料,当然是线状钢材了。不同的滚珠要求的线材宽度不同,这些都有行业标准的规定,且标准全球通用。 滚珠生产的第一步是制胚:将线材剪成一定的长度,再在锻造机上被压缩成粗糙球状。 冷镦机将指定长度的线材切割成圆柱形坯料。然后,两半球头模将坯料形成大致球形。冷镦以非常高的速度进行,循环时间平均约为每秒一个大球。较小的球以每秒两到四个球的速度前进。 冷镦出来的滚珠已经有滚珠的样子了,可是这时的产品既大小不一,且表面粗糙。离大小相同,如镜般光滑的标准还差得很远,因而进入下一步:粗磨。

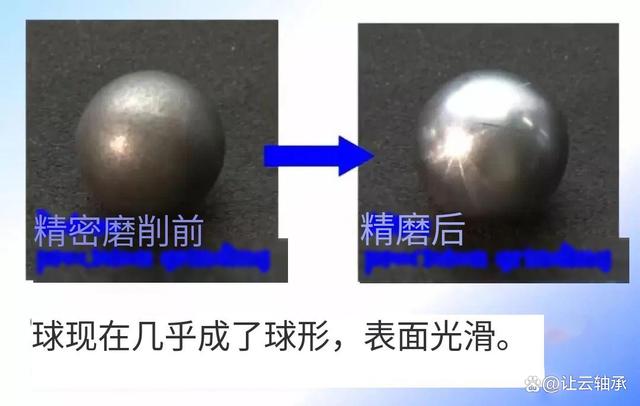

图片2冷镦出来的球胚 二、粗磨(Flashing)——去除毛刺将滚珠在粗磨机上把压缩成形的粗胚夹在两个带有凹槽的磨盘之间,其中一个转动并施加压力,这两块板上都加工有凹槽,可引导滚珠沿着环形的路径滚动。其中一块板的某一部分被切断作为滚珠进槽和出槽的口。 当机器在运行时,槽内布满了滚珠。确保每一粒出来的滚珠的大小都是一样的,并且除去了表面毛刺,打磨成了一个个滚圆的“球”。 但是这个时候出来的钢珠还是不够“球”,怎么办?千锤百炼,根据需要,粗磨可以有多道,直到磨圆为止。 三、热处理(Heat Treatment)经过了上面两步“非人”的折磨,生产出来的钢珠能叫滚珠了么?抱歉,目前的产品还属于“老弱病残”状态,空有圆圆的外表,而无坚韧不拔的内心。只有经历了最为严酷的考验,才能锻造出一颗坚实的内心。轴承中的滚珠必须能够承受一定的重量,还必须耐磨。这就需要对钢珠做进一步加工,即热处理。 将钢珠放进油中,经过淬火、回火等工艺流程,可提高钢球的强度和耐磨性。经过热处理得到的滚珠,主要是由马氏体、残留奥氏体以及残留炭化物构成。 四、精磨(也称硬磨,Grinding) 研磨(Lapping)把经过热处理的滚珠用专用的精磨机进行精磨,以此来提高形状精度和光滑度。

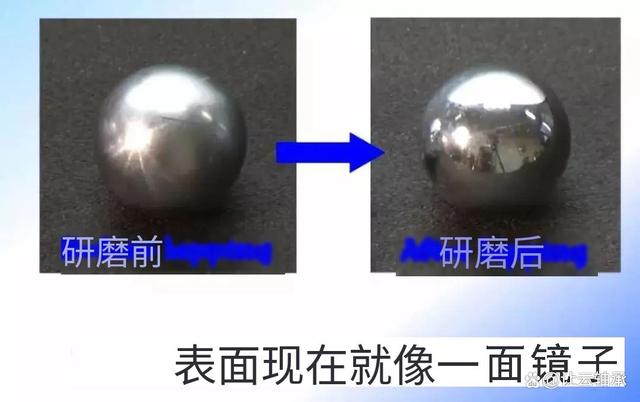

精磨与粗磨原理上大致相同,只是这次在冷却液中添加了一种研磨剂。滚珠再次从凹槽内通过后,表面被打磨光滑了,大小也被压缩成最终的尺寸。至于能做到多精细,就取决于各国的工艺制造水平了。目前,精磨机依然被美日德等少数国家把持,中国在这方面还有相当大的改善空间。 同样,精磨抛光也可以进行多次。经过精磨抛光后得到的钢珠表面极为光滑。

五、清洗和检查(Washing and Check)精磨后的钢珠还需要用超声波洗去滚珠表面的磨屑等附着物,才能保持外观的清洁。最后一道工序是用光学自动外观选别机,检查滚珠的表面,检出并去除表面有伤痕的滚珠。当然肉眼检查也是很重要的。 |