作为防止滚动轴承蠕动措施的中间层

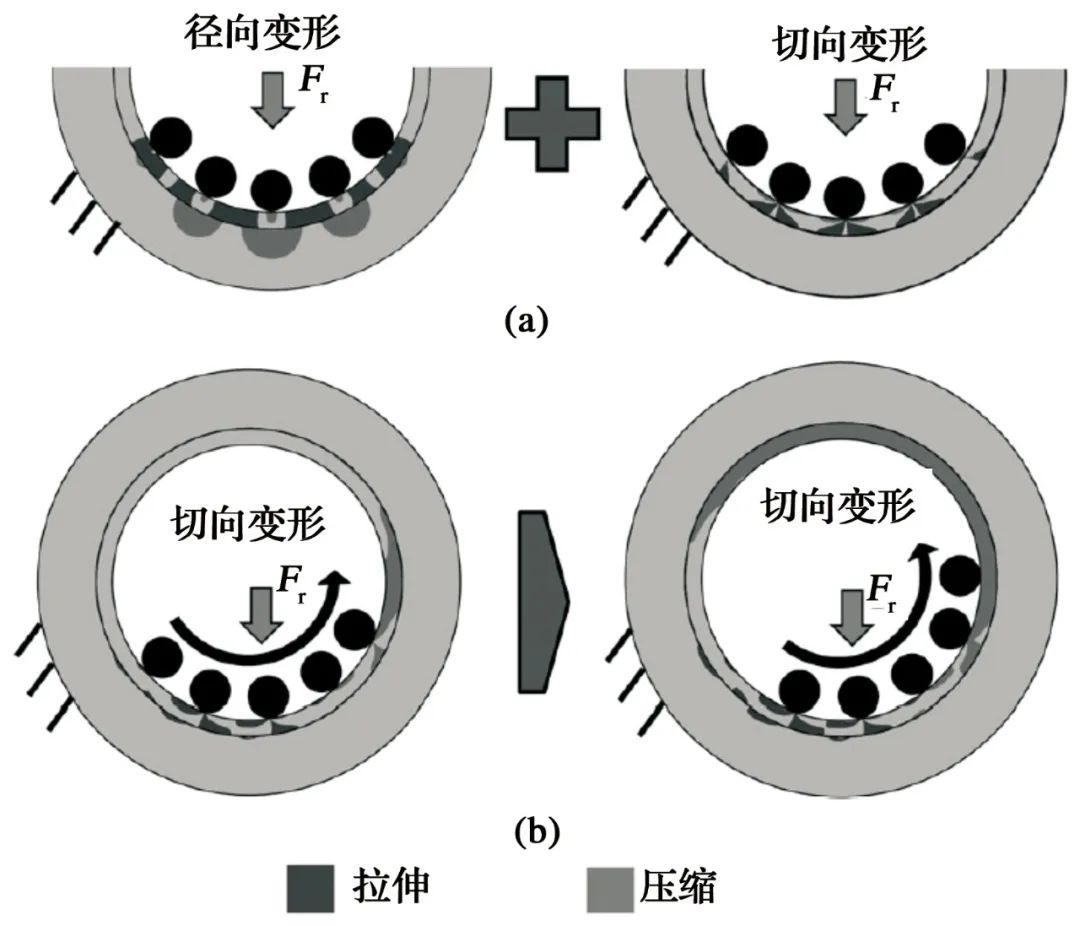

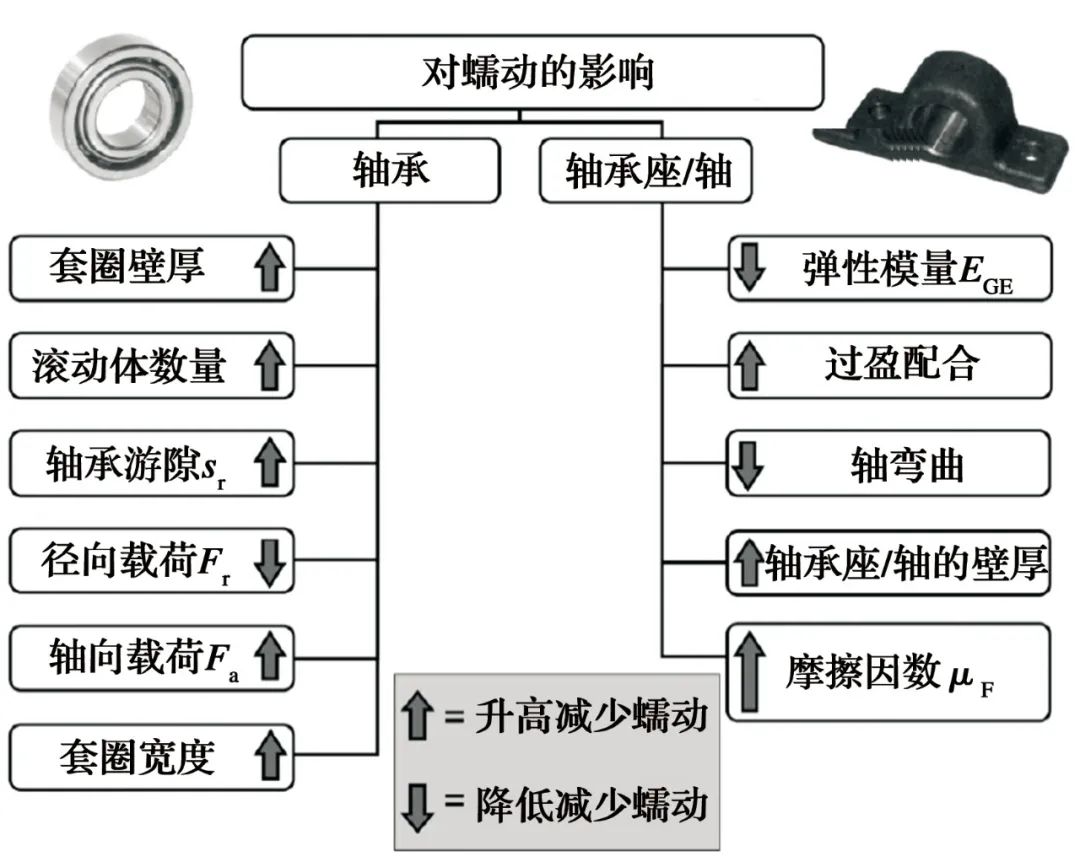

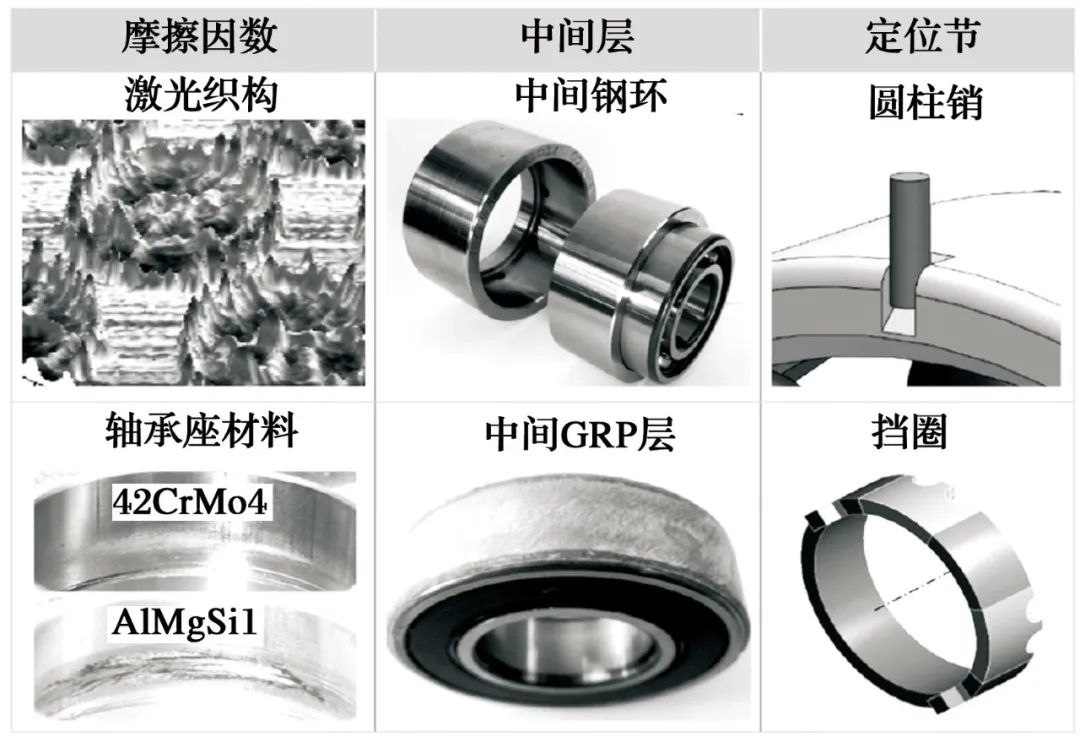

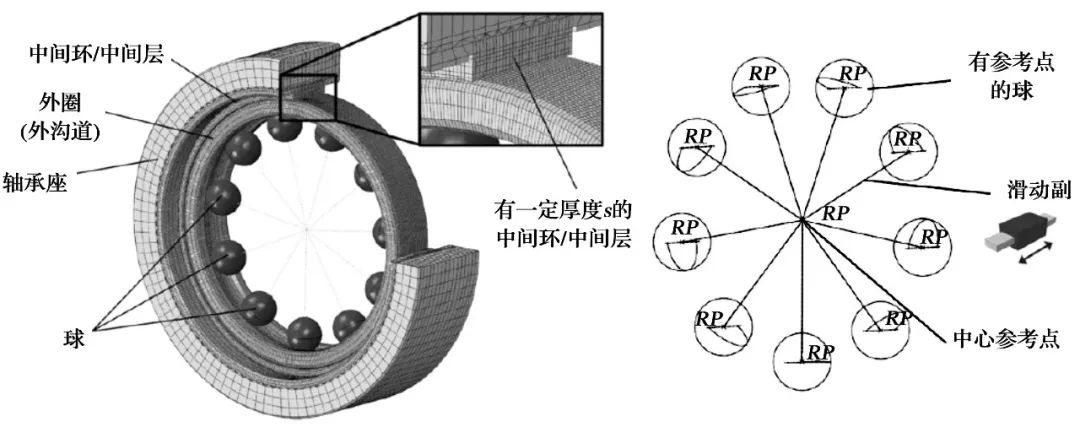

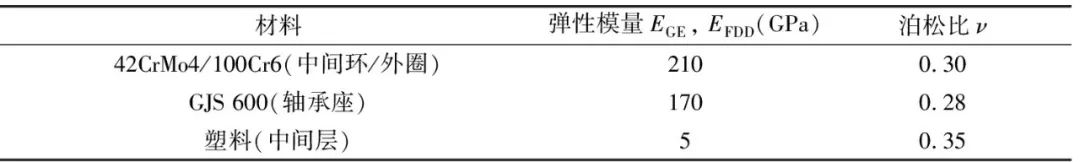

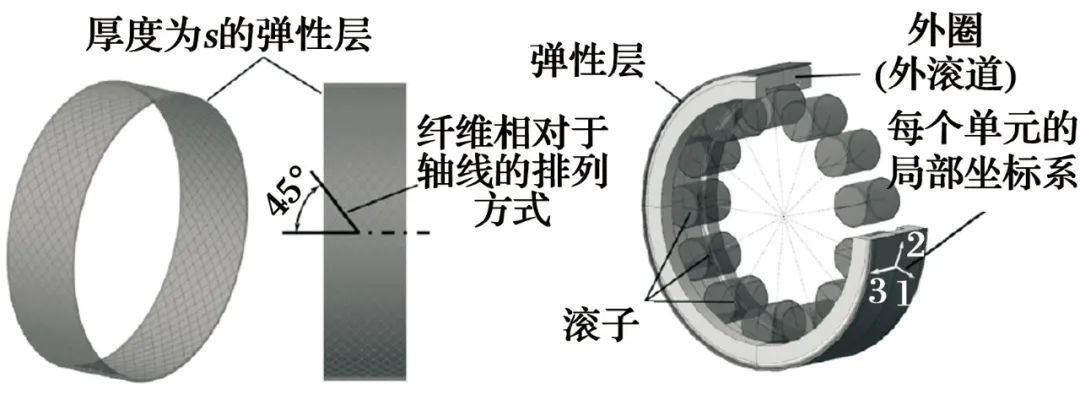

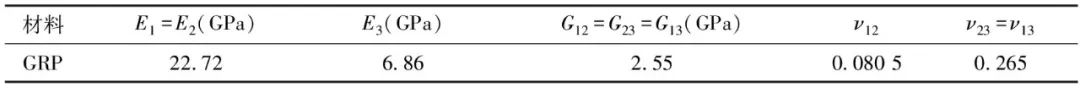

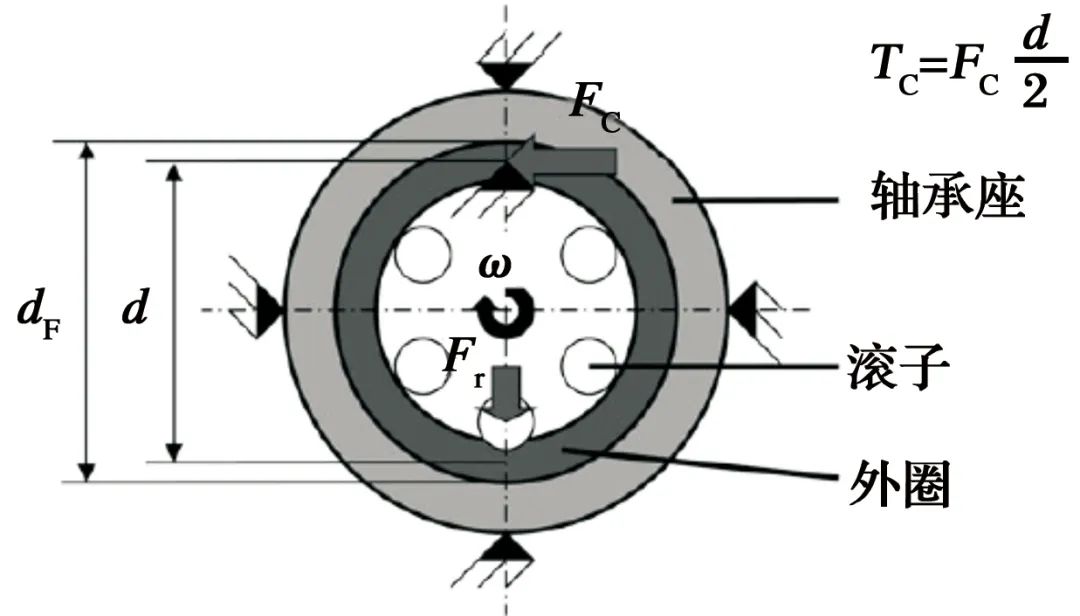

一、问题描述许多传动装置的寿命由安装的滚动轴承的寿命决定。为使整个系统具有较高的可靠性,有必要协调载荷谱中涉及的所有部件和运动副。因为轴承座直接或间接地受到径向、弯曲和扭转载荷的影响,所以研究重点集中在轴承座上。 由于作用在轴承上的特定载荷不断增加,套圈显著的相对运动导致的损伤范围不断扩大,这一相对运动与套圈蠕动密不可分,由此产生的滑移运动会导致微动和/或大量磨损。 谈到风力发电机,通常会提及由蠕动引起的轴承(如齿轮箱轴承和主轴轴承)失效,在航空工业中越来越多的自动变速箱、电动机和辅助装置的设计者致力于寻求解决方。套圈蠕动类似于套圈的履带式行走运动,与轴-轮毂过盈配合中的切向滑移形成对比,即使没有公称力矩传递,也会发生套圈蠕动。蠕动过程的详细说明如图1所示。 静止轴承和运动轴承的外圈、滚动体和轴承座分别如图1a和图1b所示。即使是纯法向载荷(轴承处于静止状态)也很明显会引起如图1a所示的套圈的主要变形。轴承在受载区域受到径向压缩,在区域外受到径向和切向拉伸。另外,体积从加载区域转移到滚动体之间的区域。因此,套圈拉长和凸出导致连接处压力部分减小。 此外,轴承座这一区域还存在较强的剪应力。若轴承开始旋转(图1b),则套圈在旋转方向上存在定向压缩。若超过了轴承座这一区域的蠕动剪应力临界值,就会发生局部滑移。当轴承进一步旋转时,套圈与周围几何结构之间会产生连续位移(即蠕动运动)。套圈蠕动现象需要与行星齿轮蠕动现象区别,行星齿轮蠕动现象是行星齿轮椭圆化的结果。 图1 蠕动产生的套圈变形 FVA的研究项目揭示了由于主要边界条件之间的复杂相互作用,在点载荷作用下的外圈蠕动尤为关键。此外,Leidich等研究了径向轴承的显著影响变量。图2总结了相关变量,并定性评估了其对轴承蠕动趋势的影响。 图2 基于设计的防止蠕动措施的概述和评估 基于这些发现,Leidich等研究了不同类型轴承的蠕动趋势。圆锥滚子轴承和角接触球轴承的蠕动阈值最高。圆柱滚子轴承和调心滚子轴承的蠕动阈值相对较低,因此更易发生蠕动。最易发生蠕动的是深沟球轴承。 这些综合性研究项目为在早期设计阶段采用简单方法(设计措施)消除轴承蠕动提供了基础。考虑这些影响因素可显著减弱轴承蠕动趋势。然而,由于高的特定轴承载荷或其他约束,这些措施有时不能实现或无法执行。在这种情况下,设计者需寻求二级措施,以确保能在特定应用中消除套圈蠕动。 二、 防止轴承蠕动的措施在总结前人研究成果的基础上,从摩擦学和设计的角度提出了几种防止轴承蠕动的措施。第一种措施是增加结合处的摩擦因数μF以增加摩擦力,从而抵消轴承蠕动。因此,可对外圈的激光织构和不同轴承座材料进行研究。作为中间层的第一代,以弹性层为例,对外圈上的一种玻璃纤维增强塑料(GRP)进行试验。弹性层吸收了外圈的变形,从而减少了轴承蠕动。另一种中间层是一个钢环,将在下节描述。另外,也对插在外圈槽内起连接作用的圆柱销进行了试验。还有一种措施是专门设计了挡圈来防止轴承蠕动。前述几种措施的概述如图3所示。 图3 防止轴承蠕动措施的概述 这些措施均采用复杂的三维有限元分析方法进行了研究,并通过了试验验证。 下面的内容包括三维有限元分析方法的描述和试验研究。 三、有限元分析对提出的措施进行全面研究需要建立扩展的有限元模型。为重现真实的蠕动现象,这些极其复杂且计算要求高的三维运动学模型需要采用Maiwald提供的模拟方法进行构建,同时可采用ABAQUS 6.12-1版本(隐式解算器)进行有限元分析。访问Chemnitz高性能Linux集群(“CHiC”)可提供必要的技术背景,甚至能采用这种模拟方法计算风能行业定义的任务。 这些条件使这几种措施的研究成为可能,这里仅提供其中的一些摘录,并研究其对蠕动行为的影响。研究对象为深沟球轴承6205和6216以及圆柱滚子轴承NU205和NU216(图4)。圆柱轴承座主要用于模拟和试验研究。所有模拟均在点载荷作用下在外圈上进行。 图4 模拟轴承类型的剖面图 1、 模型建立 深沟球轴承6205的三维剖面模型如图5所示,其中对球和保持架进行了简化。在计算模型中明显进行了一些简化(对蠕动行为的精度影响很小)。因此,仅模拟了相应的套圈、中间环或轴承座与外圈的中间层。轴承座、中间环或中间层以及外圈的材料属性定义为独立弹性体(表1)。采用约27×104个线性六面体单元(C3D8R)和3×104个线性楔体单元(C3D6)对这些弹性体进行模拟。将球模型定义为刚体。对整体模型的单个部件进行合理装配,使用滑动副(连接器类型为translator)将所有球的各自参考点与一个中心参考点(中心点)耦合(图5右)。因此,每个球在径向上仅剩余一个自由度。该自由度会以力约束或球载荷的形式消除,这个力可根据DIN ISO 281计算。通过旋转中心点,球会在圆周方向移动,并在外圈接触面进行无摩擦滑动。这些模型的建立和功能的详细解释可在文献[2,8,10]中找到。这种模拟算法允许使用有限元法来表示轴承进行几次旋转。另外,除了对接触副接触过程的精确评估,这种算法还允许选取不同参数。 图5 具有中间层的深沟球轴承的有限元剖面模型(左);在中心参考点(中心点)与球(刚体)之间添加滑动副(连接器类型为translator)(右) 表1 外圈、轴承座和塑料涂层的材料属性 2、各向异性材料行为 对插入轴承座的2种形式的弹性中间层进行研究。可将一种具有各向同性材料行为的热塑性塑料(聚乙烯-醋酸乙烯共聚物,PEVAC)和一种具有各向异性材料行为的GRP层应用于轴承。对于GRP层,材料是正交各向异性的,表现出一种特殊的各向异性形式,可采用“工程常数”(ABAQUS)材料模型来描述这种材料行为。对于该模型,弹性层中的每点必须指定一个局部坐标系(图6)。利用该坐标系将表2中的材料属性按各自的方向绘制出来。 图6 弹性层中的纤维取向(左)和局部坐标系(右) 表2 具有正交各向异性材料行为的层的材料属性 3、 验证 在数值模拟的同时,凯泽斯劳滕大学机械元件、齿轮和传动研究所也进行了试验研究,以便对模拟结果进行验证。选择蠕动力FC、蠕动力矩TC和蠕动阈值pr,lim(Fr,lim)作为比较试验和模拟的合适变量。TC描述了作用于圆周上的力矩,该力矩由防止轴承座与外圈之间产生切向相对运动而采取的措施所产生(图7)。因此,TC表示即使存在摩擦配合,轴承座也无法吸收的力矩。蠕动阈值定义为轴承开始蠕动时的径向载荷。 图7 FC, TC和Fr的定义 轴承安装部位的配合通过相关间隙ξ*表示,其根据连结点(公称)直径dF和外圈直径dOR与轴承座直径dH之差Δd计算出,即

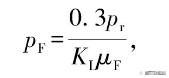

径向载荷也表示为一个相关变量。根据径向载荷Fr和轴承安装部位投影面积Aproj可得

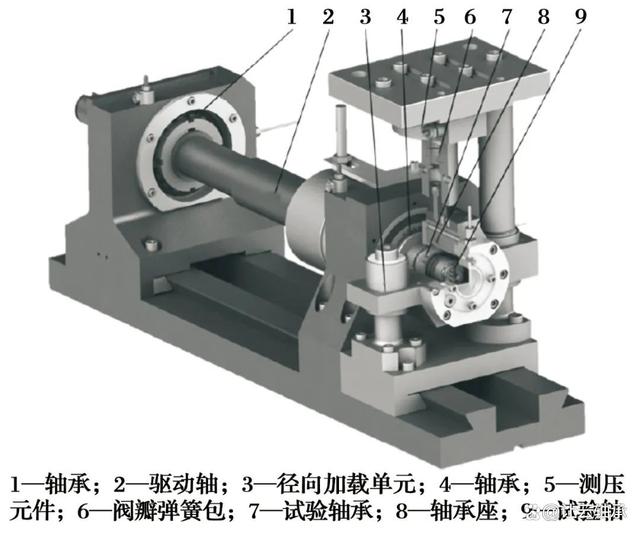

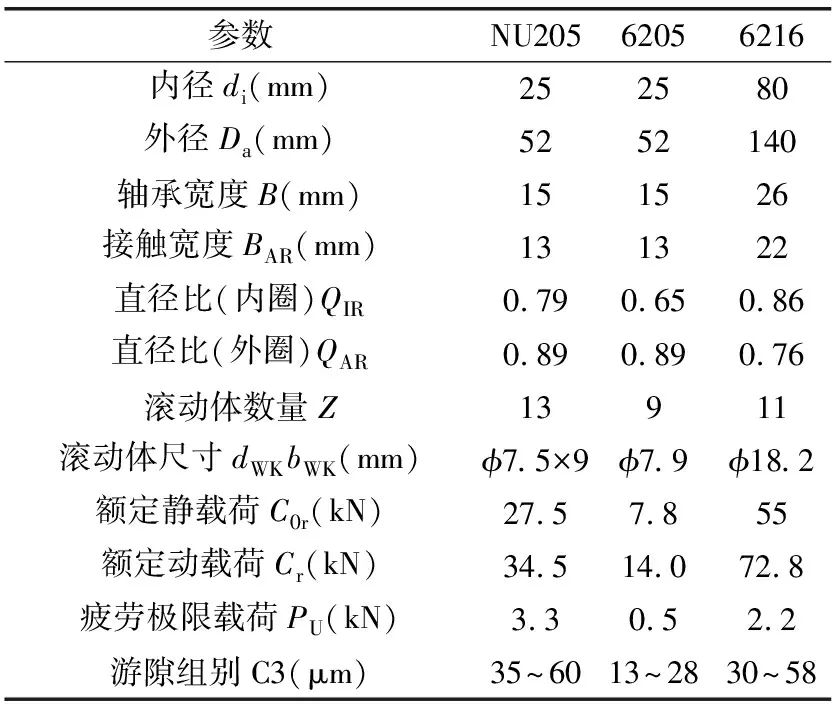

四、试验研究为验证数值模拟的正确性,采用不同试验台对点载荷作用下的外圈蠕动进行了研究。重要的验证变量是外圈蠕动阈值和蠕动力矩。因此,为实现2种变量的检测,定制了试验工作台。采用变轴试验台对深沟球轴承6205和圆柱滚子轴承NU205进行研究,如图8所示。

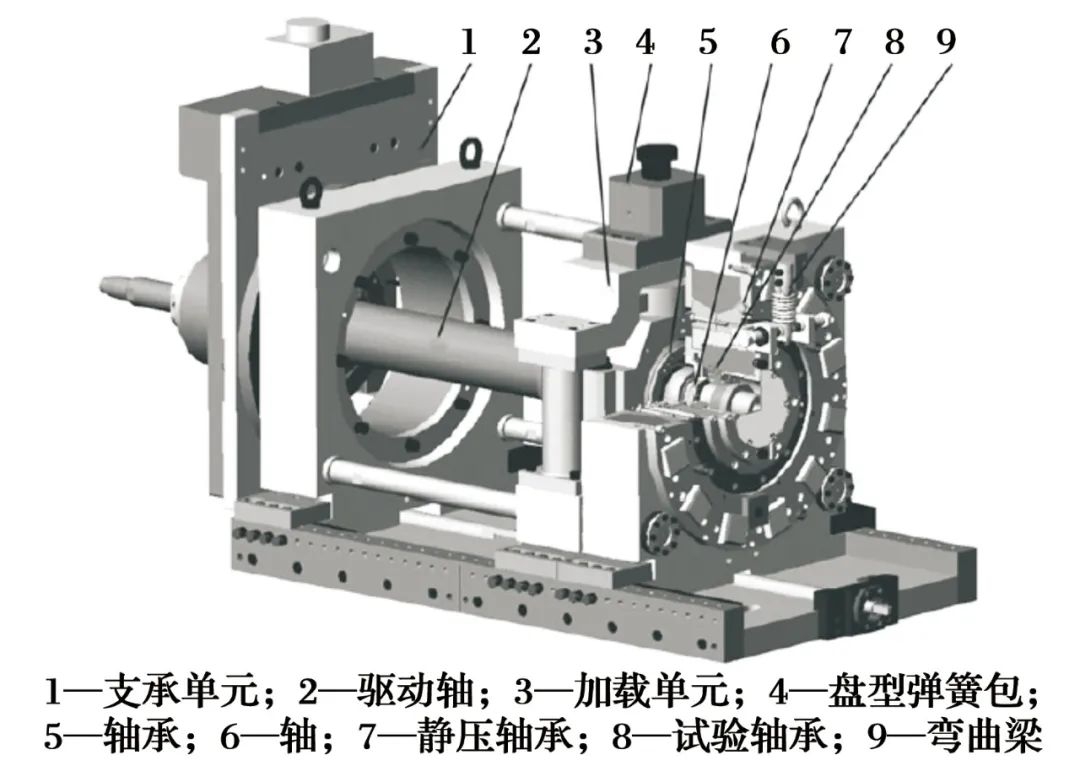

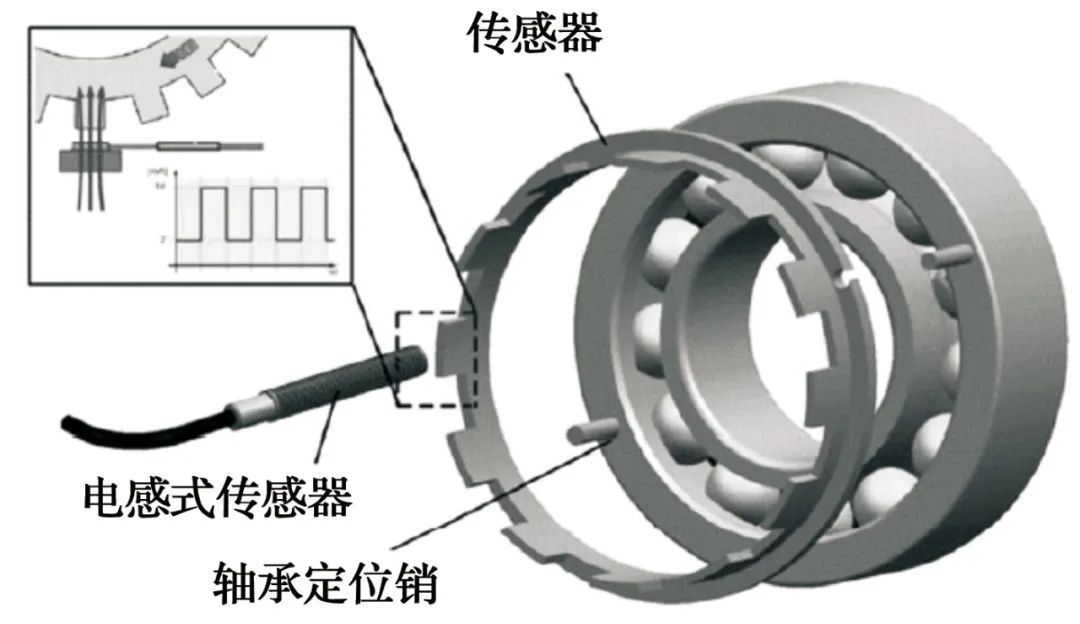

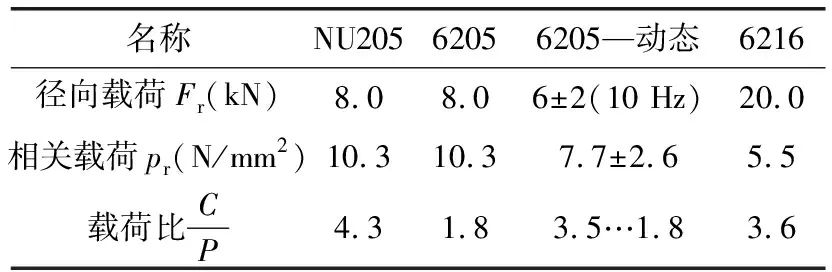

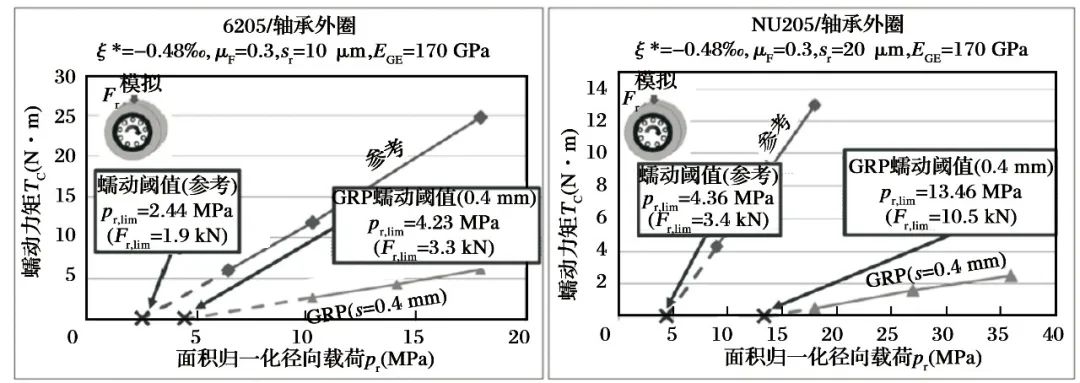

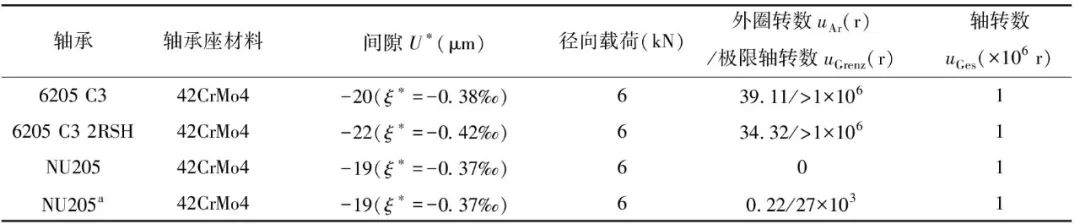

试验轴承安装在试验轴承座上,试验轴承座放置在径向加载单元内,通过一个阀瓣弹簧包施加载荷,并通过测压元件测量。还可悬挂一个液压制动器施加径向载荷,从而形成一个动态载荷。在试验台的这种结构中,轴承座固定,轴承由连接到驱动轴的试验轴驱动。驱动轴由轴承支承。 第2种试验台通常用于研究轴承摩擦力矩,在此用于研究较大的深沟球轴承6216。摩擦力矩试验台如图9所示。 图9 摩擦力矩试验台 试验轴承位于静压轴承内,用弯曲梁将静压轴承固定到位,测量试验轴承的摩擦力矩。径向载荷通过加载单元施加到轴上。盘型弹簧包通过测压元件和轴承将径向载荷施加到轴上。这个轴连接到驱动轴上,驱动轴由皮带驱动,皮带驱动安装在第2个支承单元上。 如图10所示,为检测轴承蠕动,在试验轴承的外圈安装了传感器。电感式传感器(开关距离2 mm,开关频率1.5 kHz)置于转换器前端,当金属物体在传感器的开关距离内时,传感器发出的恒压信号下降。因此,可计算穿过传感器的转换器的齿数,并反馈外圈速度。这种检测方法不仅可通过缓慢施加径向载荷来检测轴承蠕动阈值,还可检测轴承蠕动速度和外圈转数。此过程可用于2种试验台。 图10 轴承蠕动的检测原理 为检测轴承蠕动力矩,采用了2种方法,并针对所用试验台制定了对应的检测方案。对于变轴试验台使用可旋转安装的杠杆,一端固定在外圈上,另一端压住测压元件(公称力500 N,线性偏差<0.2%)。因此,有可能测量防止轴承蠕动所需要的力(即蠕动力)。知道杠杆的径向位置便可计算蠕动力矩。 使用摩擦力矩试验台时,通过专用凸缘盘将采用的力矩计与外圈连接。该力矩计(公称力矩100 N·m,线性偏差0.1%)可直接提供防止轴承蠕动所需的力矩(蠕动力矩)。所有信号均使用频率为10 Hz的低通滤波器进行滤波。 所研究轴承的几何参数和与载荷相关的参数见表3。 表3 研究轴承的参数 如前所述,相关间隙ξ*和相关载荷pr是描述轴承蠕动趋势的最相关参数。因此,测量了轴承座和轴承的直径。文献[2]研究了配合间隙对轴承蠕动的影响。在这些测试中采用了具有高蠕动倾向的间隙配合来保证轴承蠕动。文献[1]也研究了径向载荷的影响,并将其设置为该研究的蠕动临界区,见表4。由于轴转速对轴承蠕动趋势没有影响,试验以3 000 r/min的恒定轴转速进行。在试验过程中,轴承采用无添加剂的ISO VG 100矿物油进行油浴润滑。在约8×104 r后,由于摩擦热与对流冷却之间的平衡,工作温度为50~60 ℃。为评估这些测试结果,对轴承和轴承座试验前、后的平均表面粗糙度Ra值和峰谷高Rz值分别进行了测量。这些测试在轴承座和轴承接触面的轴向方向进行,测试过程按照DIN EN ISO 4287执行。 表4 不同轴承试验研究的径向载荷条件 五、 弹性中间层研究了2种夹层材料的轴承安装部位弹性层对套圈蠕动变形的影响。通过三维运动学模拟方法对具有各向同性材料行为的热塑性层(图11左)和具有各向异性材料行为的GRP层(图11右)进行了深入研究。 图11 深沟球轴承6205上的PEVAC层(左)和GRP层(右) 本质上,在各向同性材料行为模拟试验的基础上可检测出3个影响关键变量。这些影响变量及其对蠕动的影响如 图12所示。 图12 各向同性塑性层层厚s、摩擦因数μFDD、弹性模量EFDD变化时的蠕动力矩对比 这些层对蠕动阈值的影响显而易见,如图13和图14所示。与未经处理的轴承相比,蠕动阈值基本上增加了3倍。然而,图14也显示出GRP层对圆柱滚子轴承明显比对深沟球轴承更有效。 图13 参考与PEVAC层的蠕动阈值对比 图14 参考与层厚s为0.4 mm的GRP层的蠕动阈值对比 弹性中间层的试验研究主要集中在具有GRP层的轴承上。针对这些措施,对轴承6205和NU205进行了研究。这些轴承涂覆了0.4 mm厚的GRP层,GRP层由几层构成,相互之间呈90°角。相对于轴承的轴线,纤维排列呈45°角。即使轴承涂层后进行磨加工,径向跳动也仅从10增至15 μm。 试验结果见表5,包含了所用轴承和轴承座的材料、外圈间隙、径向载荷、外圈转数和轴承停止蠕动时的轴转数(极限轴转数)以及试验的总轴转数。 表5 轴承6205和NU205采用GRP层时的试验研究结果 注:a.滚动体数由13减至7个。 结果表明,当径向载荷为6 kN时,深沟球轴承的蠕动不可避免。在密封轴承(6205 2RSH)的试验中,由于试验前对接触区进行了清洗,所以接触区存在的润滑剂对轴承蠕动没有影响。深沟球轴承在2个试验的整个过程中不断蠕动。试验用非密封轴承6205相对于轴转数的外圈转速和累积外圈转数如图15所示。 图15 具有GRP层的深沟球轴承6205的蠕动 由图15可知,轴承在试验开始后立即开始蠕动,加速度阶段较短,然后达到接近恒定的转速约0.1 r/min,导致外圈旋转39 r。 GRP层对轴承NU205的蠕动抑制作用更明显。第1次试验表明,在径向载荷为6 kN时,外圈没有相对运动。为降低轴承蠕动阈值,进行了减少滚子数的第2次试验。即使滚子数由13减至7个,GRP层也阻止了轴承连续蠕动。仅在最初的27×103 r时,外圈旋转了0.22 r。考虑到试验后的零件(图16),即使检测到轴承蠕动,零件也没有微动腐蚀或磨损造成的明显损伤。观察试验后的轴承外径,检测到密封轴承的层厚减少了10 μm。因此,需要指出的是,该措施不应使用在没有润滑剂的接触面,因为有润滑剂的接触面没有出现层厚减少的现象。 图16 试验后具有GRP层的轴承和轴承座(左:蠕动轴承6205;右:减少滚子数的非蠕动轴承NU205) 具有GRP层的深沟球轴承6205的蠕动阈值为3.3 kN,低于试验中施加的径向载荷。由此可知,试验结果与模拟研究结果一致。对于圆柱滚子轴承,蠕动阈值(10.5 kN)大于施加的径向载荷。 由于在径向载荷为6 kN时具有PEVAC层的轴承没有发生蠕动,所以仅进行1次试验就验证了模拟研究(表6)。 表6 具有PEVAC层的深沟球轴承6205的试验研究 研究后再查看零件,未观察到明显损伤,如图17所示。 图17 试验后具有PEVAC层的轴承和轴承座 六、 附加中间钢环中间钢环(ISR)通过过盈配合安装在外圈上,这一措施导致2种蠕动抑制效应叠加。套圈与中间环接触副的过盈尺寸(过盈配合)抵消了蠕动。由于中间环吸收变形和同时加强强度的作用,减小了轴承座与中间环之间接触副的蠕动。此时,外圈典型的蠕动变形被封围,残余的蠕动力矩也会通过较大的连接直径传递到轴承座上。不同中间环厚度的研究(图18)表明,由于深沟球轴承6205和6216的安装部位存在中间环,轴承蠕动阈值增大,蠕动力矩减小。 图18 不同中间钢环(ISR)厚度的蠕动力矩随面积归一化径向载荷的变化 对圆柱滚子轴承NU205和NU216也进行了研究。面积归一化蠕动阈值由图19绘制的环厚比决定。该图使实际工作者能确定确切的环厚比,并将此作为预期轴承载荷以及轴承类型和尺寸的函数,所需的环厚为 图19 环厚比随相关蠕动阈值的变化(轴承6205,6216,NU205,NU216) s=QsL,

式中:Q为环厚比;sL为外圈厚度。 通过保守计算蠕动阈值来确定环厚比,从而使设计人员始终可安全设计轴承安装部位。 外圈与中间环的过盈配合按如下计算模型进行尺寸标注。该模型基于FVA 479 III“Lagersitze II”项目的结果,该项目说明了由于过盈配合而产生的蠕动力矩会减少。 用此压力,外圈与ISR之间所需的过盈配合可由轴毂连接得到的解析方程来计算。 在研究的试验过程中,轴承6205和NU205的钢环材料为42CrMo4,厚度分别为2,3.5,5 mm,而轴承6216的钢环厚度分别为2.5,5 mm。由于深沟球轴承的蠕动阈值小于圆柱滚子轴承的蠕动阈值,因此大部分试验采用深沟球轴承进行。对轴承6205和NU205进行的ISR试验结果见表7。在外圈与ISR之间过盈量不同时进行试验,同时选取了ISR与轴承座之间的不同游隙,并测量了绝对值(表7和表8)。所有环厚的试验均终止了轴承蠕动,仅在一些试验中有一个最小的约0.1 r的蠕动。这里需要指出的是,这些试验的蠕动发生在轴转数为最初的45×103 r期间,此后未发现进一步的轴承蠕动。在非常小或甚至没有公称过盈的情况下,可防止轴承蠕动。最后2行是径向动载荷平均值6 kN,幅值2 kN,频率10 Hz的试验。即使在这些条件下,ISR也阻止了轴承蠕动。 表7 使用轴承6205和NU205进行的ISR试验研究结果 注:a.频率10 Hz。 表8 使用轴承6216进行的ISR试验研究结果 由于不存在轴承蠕动,轴承和ISR几乎没有磨损,外圈和2 mm厚的ISR静载和动载试验的结果如图20所示。在静载条件下的各零件未出现磨损,并经表面粗糙度测量确认。在动载条件下对试验零件进行评估后,其表面出现很小的磨损,这并非轴承蠕动的结果,而是在接触区发生微滑的结果。通过2种零件的平均表面粗糙度Rz值的增加,表面粗糙度测量验证了这一结果。将此与蠕动轴承相比,这种措施取得了显著改进。 图20 轴承6205和2 mm厚的ISR试验后的表面粗糙度测量结果(左:静载试验;右:动载试验) 在研究了轴承尺寸的影响后,选用深沟球轴承6216作为研究对象,其ISR厚度分别为2.5和5 mm。试验结果见表8。 所有试验均在ISR与外圈之间存在10 μm的小过盈量或更小的条件下进行。即使有这个小的过盈量和5 mm厚的ISR,轴承蠕动也在轴转数小于9×104 r后,最大0.25 r的小运动后停止。对于这些轴承,由ISR厚度的影响可知,2.5 mm厚的ISR并不能完全阻止轴承蠕动。由10 μm过盈量的试验可知,在轴转数为2×105 r和外圈旋转2.4 r后轴承蠕动停止。这里可观察到过盈产生的预期影响,因为ISR的公称过盈量为0时并未阻止轴承蠕动。如图21所示,在轴转数为1×106 r时,外圈旋转7.1 r。 图21 ISR厚为2.5 mm,过盈量为0的深沟球轴承6216的蠕动 该轴承在轴转数约为5×104 r的试验过程中停止蠕动2次后又发生了蠕动。因此,轴承蠕动并未最终停止。 通过比较5和2.5 mm厚的ISR试验后的拆卸零件,可检测出蠕动结果。5 mm厚的ISR试验后的零件仅显示微小磨损,这是微滑的影响,即使在接触区没有蠕动也会发生。因为平均表面粗糙度Rz值没有显著增加,所以表面粗糙度测量验证了这一结果。正如所料,蠕动轴承的零件由于相对运动而出现微动磨损和磨粒磨损等典型磨损,导致外圈和ISR的平均表面粗糙度增加, 如图22所示。 图22 轴承6216和ISR试验后的表面粗糙度测量结果(左:ISR厚为5 mm;右:ISR厚为2.5 mm) 考虑到这些试验,ISR明显是一种较强的防止轴承蠕动措施。对轴承6205和NU205进行的所有试验均成功。在所有试验的环厚和载荷条件下,ISR可防止轴承蠕动。结果表明,即使是很小的过盈量也足以终止蠕动,并且该方法易于实现。通过对6216大轴承进行试验,验证了ISR也是一种适用于大轴承的解决方案,但这些试验也表明需要考虑环厚与外圈直径的关系。因此,本章开头便提出了该种计算方法。 七、结束语与展望介绍了防止轴承蠕动的摩擦学、设计、过盈配合等方面的措施及其效果。根据实际边界条件,采用多种有限元分析和实验室试验方法对轴承座蠕动过程进行了模拟,推导出计算模型和设计准则。 作为正在进行的研究工作的一部分,本文提出的计算模型和设计准则已在轴承座计算软件SimWag2.1Z88中应用。这为设计者提供了一种工具,未来能在开发阶段早期检测且半自动解决轴承蠕动问题。 关于轴承蠕动的持续研究集中在轴承支承的螺旋行星齿轮上。在这种情况下,行星齿轮除沿周向蠕动外,还会出现轴向蠕动现象,从而对行星齿轮造成严重损伤。正在进行的工作是研究单轴承和多轴承系统的基本蠕动机理,并推导计算模型。这一模型将使分析行星齿轮的轴承蠕动成为可能,并消除轴承作为行星齿轮失效的一种可能来源。 |