用案例讲解更清晰,采用多点定位法修复轴类磨损

|

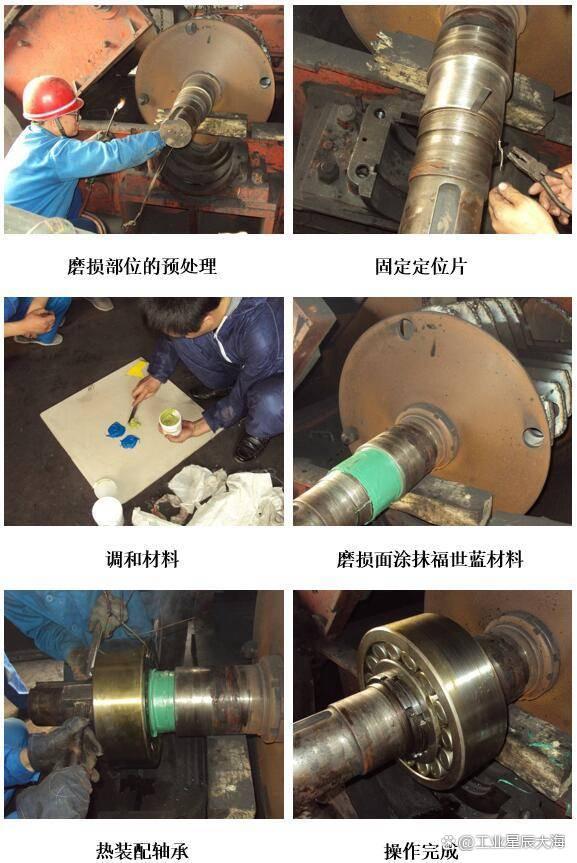

当前采用复合材料修复轴类磨损的介绍 目前国内针对轴类磨损传统的修复方法主要有补焊、电刷镀、热喷涂等技术,这些工艺面对复杂的工况往往力不从心,且都有一定的弊端:补焊机加工方法易造成材质损伤,导致部件变形或断裂,具有较大的局限性。 刷镀和喷涂再机加工的方法往往需要外协,修复周期长、费用高。 采取报废更换的方法会增加生产成本和库存备件,使企业各项资源遭到闲置和浪费,而且由于设备自身体积、质量较大,拆卸、运输、机加工都非常困难,花费大量的人力物力,并浪费企业宝贵的生产时间。 依据不同设备的不同磨损情况,可采用现场模具修复、多点定位修复、对应部件修复及刮研修复等不同工艺,在具备拆卸条件下也可采用精度更高的机械加工修复工艺,以此来恢复磨损尺寸并达到使用要求。本篇重点讲解福世蓝《多点定位法修复磨损轴的工艺及装置》,这项技术为福世蓝原创修复技术,已应用十余年,且已获得了国家发明专利,受国家专利权保护。 复合材料治理轴磨损的相关案例 一家集团热电厂PCH1010破煤机,在长期运行过程中轴承位出现磨损现象。电机功率110KW,破碎机主轴转速740转/分,传动侧Φ150mm轴承位磨损,磨损后轴径Φ149.9mm。企业经综合比较最终决定采用福世蓝复合材料进行修复。技术人员现场指导修复破煤机轴承位磨损。轴承及修复材料到位后,于现场采用《多点定位法修复磨损轴的工艺及装置》,全部修复过程不到3个小时,为企业解决了设备隐患。

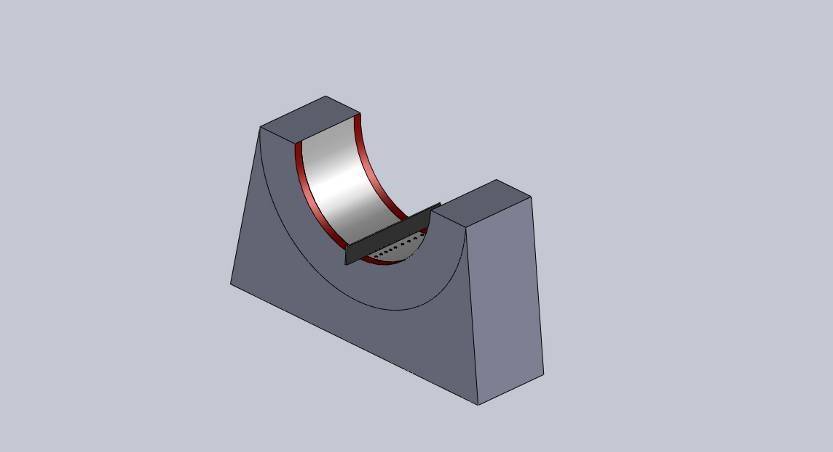

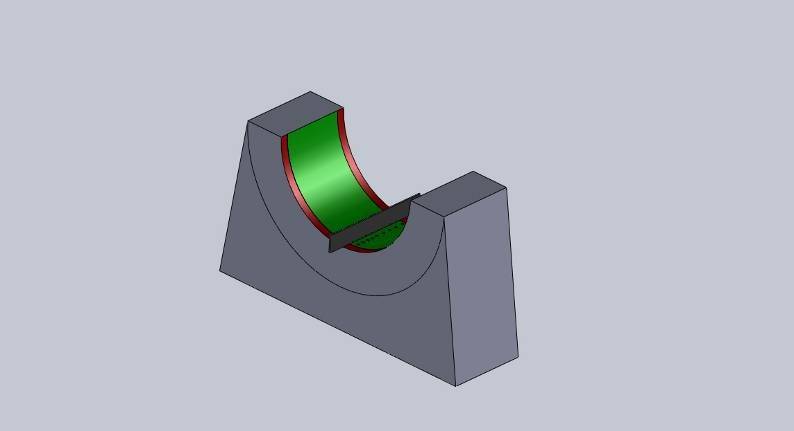

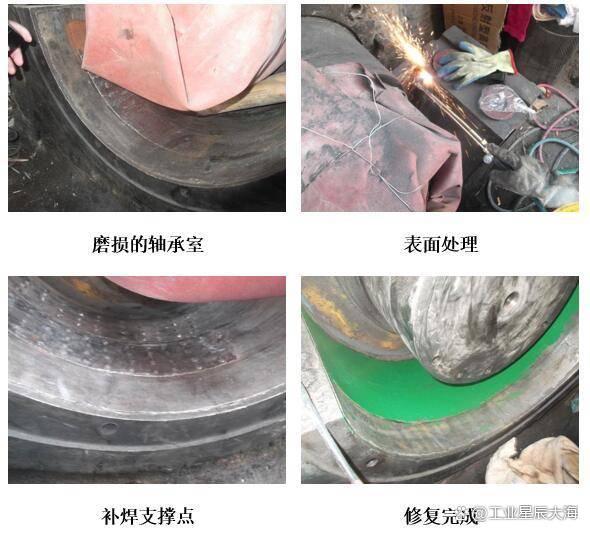

立磨摇臂轴轴承室磨损修复的案例 2016年1月技术人员前往一家水泥企业针对立磨摇臂轴承室磨损问题进行修复,该企业立磨为宇部立磨,轴承位宽度为190mm,直径620mm,磨损量达1mm。对于轴承室磨损,传统工艺采用补焊后镗孔,或者采用电镀工艺进行处理,但是无论采用何种工艺,其最大缺点就是必须将设备大量拆除运输,其投入的人力物力比较大。另外电镀工艺局限性也比价大,且修复之后还是不能达到100%面配合。 利用高分子复合材料配合支撑点方式针对对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,避免轴承室表面热应力的出现,使修复部位与轴承始终保持100%的面配合。修复一般8-12小时内完成。 (1)现场修复示意图

(2)进行整体修复的过程

卷取机轴径磨损的修复案例 工程师进行现场考察,因该设备磨损尺寸较小,且磨损均匀,采用《多点定位法修复磨损轴的工艺及装置》法进行了现场修复。工艺如下: 1、首先用氧-乙炔焰烧烤损伤表面,彻底清除表面及渗入基体组织的油污。 2、打磨清洗表面。 3、根据测量磨损量确定加垫定位片的厚度,确保达到修复后过盈要求。 4、将调和后的2211F材料均匀涂抹到修复表面,第一层要薄,要确保粘接及完全覆盖,在配合部件内表面涂抹803脱模剂。 5、装配轴承并安装档盘。固化后即可投入使用。 修复过程图例

|