答疑解惑,目前罐体防腐技术到底有没有应用市场

|

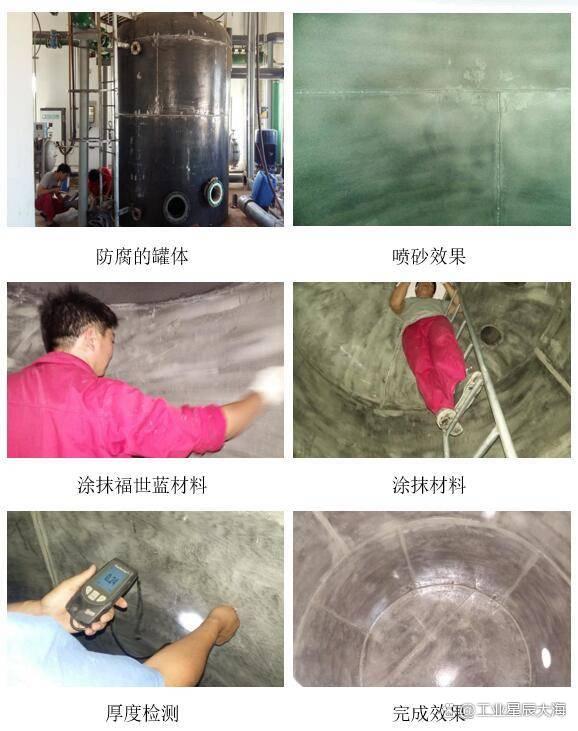

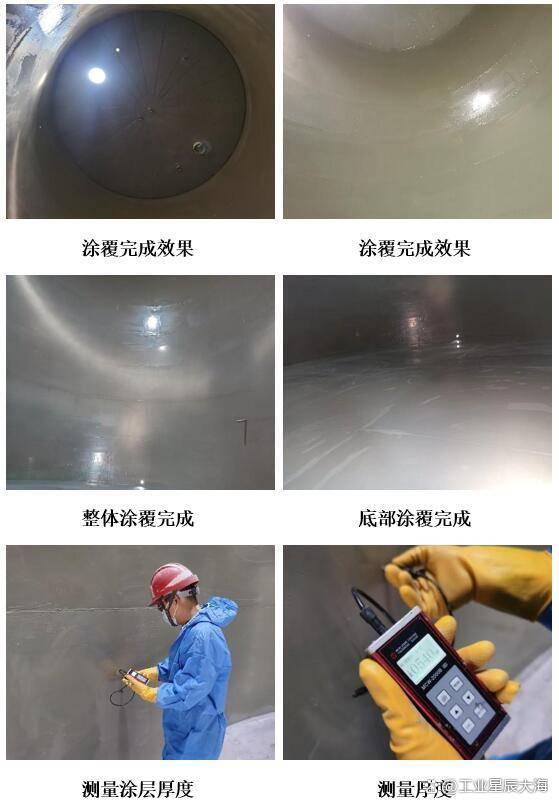

采用罐体进行存储是诸多企业的通用方法,常见于医药、化工等多各行业,主要为不锈钢材质,在多种介质及空气环境的影响下,极易发生化学腐蚀,造成罐体渗漏穿孔等,严重制约企业发展。以下,将介绍一种复合材料型技术针对此类问题的解决方法。 一、油田水处理站存储罐腐蚀保护的方法 油田的水处理站有大量的存储罐,主要存储原油污水、超滤膜件与反渗透膜件化学清洗液,储存介质类型多,有些是强酸性和碱性溶液,储罐清罐检修时在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将下堪设想。 采用高分子材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一。表面粘涂保护可广泛应用于磨蚀、气蚀、腐蚀部位的修复和预保护涂层。其具有良好的耐化学性能及优异的力学性能和粘接性能。 复合材料进行罐体渗漏治理的步骤 1、将需要做防腐的罐体表面进行喷砂处理,露出金属原色,并保证金属表面粗糙。 2、喷涂表面预处理剂,防止喷砂后的金属表面再次生成氧化层。 3、使用无水乙醇(99.7%分析纯)清洗喷砂处理后的金属表面,晾干。 4、严格按比例调和福世蓝高分子防腐材料。涂抹材料时可使用毛刷刷涂或辊子辊涂等方法。先薄薄地刷一层,使得材料充分与金属粘接,然后再均匀的刷涂到需要厚度。 5、待第一遍刷涂的材料初固化后(室温在30℃,固化12小时即可),将表面形成的釉质层进行打磨粗化后再均匀涂刷第二遍,两遍涂层厚度不低于0.5mm为最佳。 6、材料完全固化时间为24小时(24°C)即可投料,材料温度每提升11℃,固化时间缩短一半,但提升温度不得超出材料的承受温度。 7、检测涂层厚度和密实度,针对缺损或厚度不足的部位进行标注并修补。 特别说明:表面喷砂处理以及材料刷涂过程中,应对现场环境内的空气进行强制流通,保证罐体内清洁干燥,确保施工效果。

二、医药化工企业如何针对氯代碳酸乙烯酯罐体腐蚀保护 一家医药化工企业的氯代碳酸乙烯酯罐体内部存在腐蚀问题,罐体材质为304不锈钢,总体面积约400㎡,厚度约8mm,温度40-50℃。由于介质属性,应用过程中对罐体内壁造成腐蚀,长期运行后有造成渗漏的可能性,对设备本身甚至罐体的周边区域都存在非常大的隐患。(见图1)

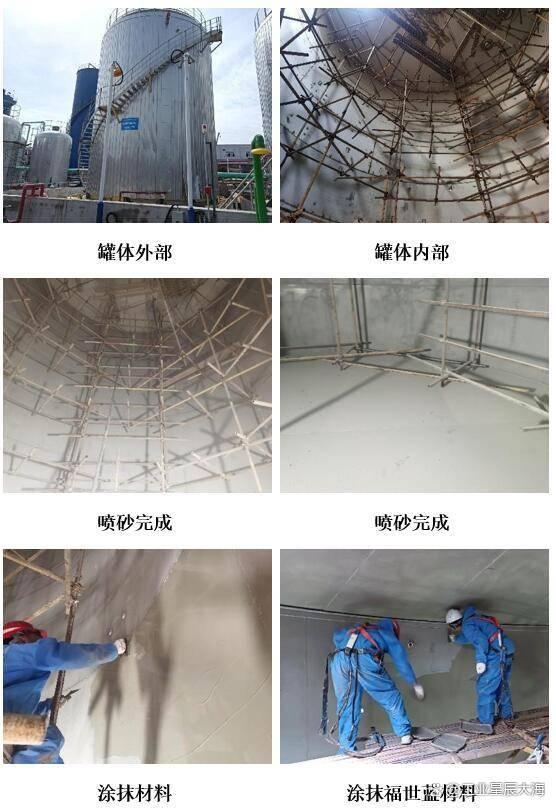

图1-罐体现场情况 通常情况下不锈钢腐蚀的主要原因 1、不锈钢表面存积着含有其他金属元素的粉尘或异类金属颗粒的附着物,在潮湿的空气中,附着物与不锈钢间的冷凝水,将二者连成一个微电池,引发了电化学反应。 2、不锈钢表面粘附有机物汁液,在有水氧情况下,构成有机酸,长时间则有机酸对金属表面的腐蚀。 3、不锈钢表面粘附含有酸、碱、盐类物质等腐蚀性介质,引起局部腐蚀。 4、在有污染的空气中(如含有大量硫化物、氧化碳、氧化氮的大气),遇冷凝水,形成硫酸、硝酸、醋酸液点,引起化学腐蚀。 目前不锈钢罐体防腐工艺的对比 传统修复工艺: 对于储罐内部的腐蚀,企业通常采用改变储罐的材质来提高防腐蚀性能,这样成本较高。也有利用聚丙烯材料板作为防腐保护,虽然防腐效果较好,但由于聚丙烯板需要拼接热熔,在使用中易出现拼接部位受应力影响开裂,从而导致介质渗入造成金属腐蚀。 复合材料修复工艺: 福世蓝高分子复合材料现场修复技术既节省时间又可降低修复费用,材料有着优异的粘着力和耐腐蚀性能,可以防止进一步腐蚀渗漏。 福世蓝418防腐材料是一种在浸泡环境下的抗高温、抗强化学腐蚀保护的材料,主要应用于强化学物质和高温环境。对氮、盐酸、冰状醋酸和甲醇都有极好的抗腐蚀能力。 现场实施过程 1、罐体内搭建钢管架,保证施工人员能够安全施工。 2、拆除罐体内衬聚丙烯材料板,保证能够顺利进行防腐工作。 3、对罐体内部整体进行喷砂处理。 4、按比例调和福世蓝418材料,对罐体进行防腐覆盖,分两次涂覆。 5、拆除钢管架,全部移出罐体。 6、再次清理罐体内部灰尘及杂物。 7、对罐体底面进行防腐材料覆盖。

|