「讨论」水泥立磨磨辊修复,究竟需不需要复合材料技术

|

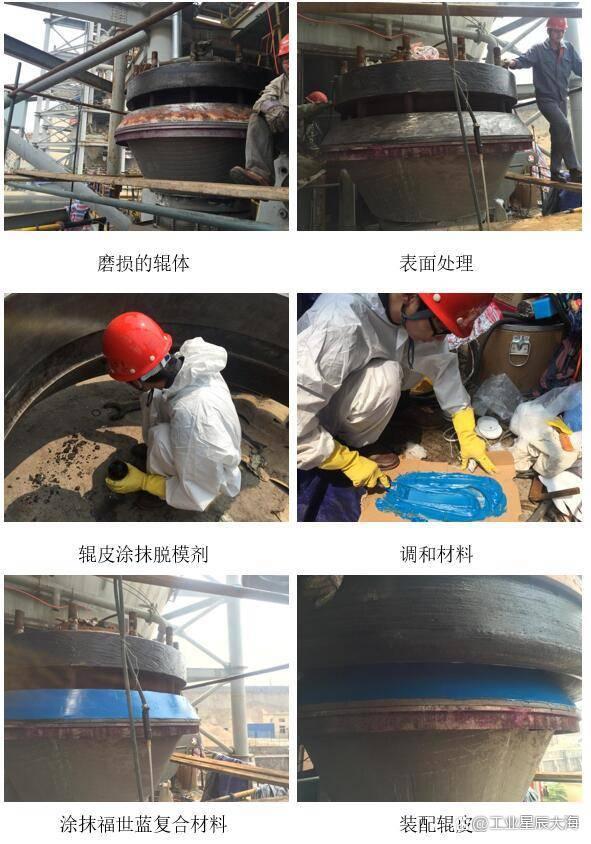

一、水泥立磨磨辊出现磨损的危害 立磨磨辊运行使用过程中,由于物料不均会对磨辊出现径向冲击,产生较大的震动容易螺栓松动,若不及时紧固螺栓保持良好的预紧力极容易致使紧固螺栓预紧力不够导致配合面出现配合间隙,将会使本体与辊皮之间出现磨损,进而会导致本体与辊皮之间发生冲击碰撞,严重时使得辊皮产生裂纹甚至断裂,设备损坏,影响企业的连续安全生产,造成恶性事件。 二、复合材料与传统磨损修复技术在额方面有区别 对于磨辊辊体磨损,传统工艺采用补焊后机加工,或者采用电镀工艺进行处理,但是无论采用何种工艺,其最大缺点就是必须将设备大量拆除运输,其投入的人力物力比较大。另外电镀工艺局限性也比价大,且修复之后还是不能达到100%面配合。 复合材料修复磨辊磨损是根据不同磨损情况采用不同修复方案。利用高分子复合材料配合支撑点方式针对对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,避免配合面表面热应力的出现,且高分子复合材料具有的金属不具备的退让性可以有效的缓解因设备振动等造成的冲击力,避免间隙出现,使修复部位与辊皮始终保持100%的面配合,延长设备使用周期,且修复周期短,一般8-12小时内完成修复和安装工作。 目前,市面上主流的福世蓝复合材料修复工艺的修复费用较传统修复工艺低,一般根据的磨损量来核算高分子复合材料的用量,进而核算修复成本。 三、来看看几个采用了复合材料技术修复立磨磨辊磨损的案例 (一)山东一家水泥企业莱歇立磨磨辊辊体磨损问题进行现场修复,该磨辊磨损量达单边1mm,根据企业使用要求,采用复合材料修复技术仅用时6小时即完成了修复工作。

(二)2014年,东华水泥史密斯立磨磨辊磨损问题进行修复。共修复一个磨辊本体,更换12块衬板。该设备辊皮磨损情况非常严重,有一块脱落,利用复合材料将修复成本控制的恰到好处。

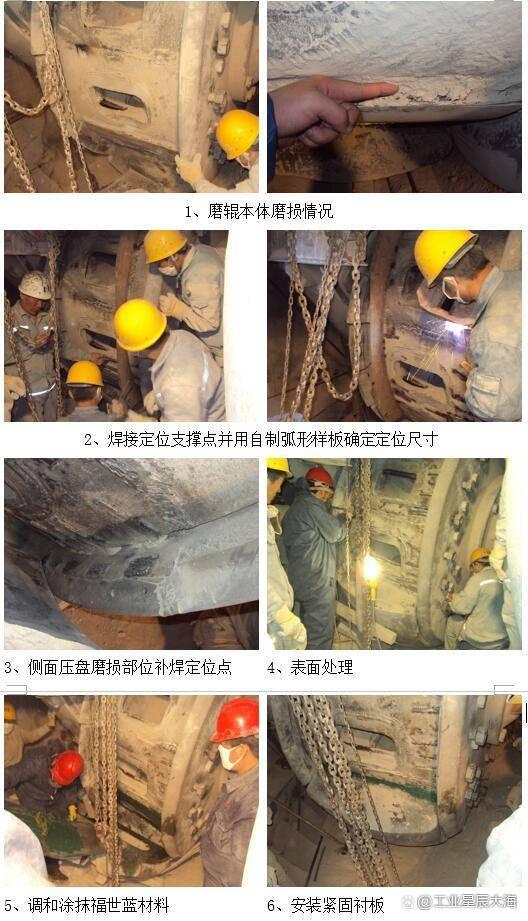

(三)山水水泥2#日产5000吨熟料生产线,生料车间的沈重立磨磨辊本体出现严重磨损,最深处达20mm,随时都有可能造成停产事故,若停机更换,至少需要七天时间,将会影响核电站专用熟料的生产。福世蓝技术人员针对其沈重立磨磨辊磨损问题进行修复。利用复合材料根据磨损尺寸涂抹在磨损部位、衬板内表面以及侧面压盘配合处,安装紧固衬板,利用辊体自身热量固化,快速完成修复。

以上案例,只是利用复合材料进行快速安全修复的一小部分,该技术定制针对性的修复方案和严谨科学的实施修复方案,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行。最重要的是工艺简便、费用低廉,实现了生产成本的合理控制。 |