纸机多圆盘轴轴颈磨损现场不解体修复,简单的方法效果更好!

|

【摘要】 采用高分子材料对纸机多圆盘盘根配合面磨损进行在线修复技术;实现了在线修复、免拆卸、大量降低维修成本的目的;对设备的修复及其技术的应用优势和技术创新做了详细分析。 【关键词】多圆盘盘根面磨损,高分子复合材料,在线修复 纸机设备 多圆盘浓缩机是一种造纸企业的重要制浆设备,是设备配件之一。多圆盘浓缩机可以浓缩桨料,回收白水等作用;降低了浆、清水水耗,实现了降污减排的目的。多圆盘浓缩机主要由进料槽、槽体、上罩、滤盒、过滤阀、圆盘轴、分配阀、传动装置、洗网喷淋装置等结构构成。 某企业多圆盘传动轴盘根密封面出现磨损问题,主要磨损位置为传动轴密封面轴面磨损。金属面磨损问题,不可逆修复。导致浆液外渗,设备被迫停机。经过拆开维修发现,磨损量为5mm左右。

一、设备问题背景该次在某造纸企业,出现了传动轴磨损问题,导致设备无法开机。该企业采用耐磨钢套保护轴面磨损的方法。该工艺成本较低,可以实现短时间内恢复生产的目的。但是由于该工艺存在一些客观上的配合缺陷。通过机加工工艺来控制钢套的过盈配合尺寸,短时间内可以达到耐磨钢套保护传动轴面的目的,但是硬碰硬的配合方式,导致钢套与轴面在运转过程中出现轴面磨损现象。钢套虽然恢复了盘根配合尺寸,但是没有从根本上解决传动轴面磨损的问题。 轴由于长时间处在磨擦环境,金属面磨损严重,温度过高,盘根断裂,最深的磨损部位达到5mm左右;轴面同心度也受到了一定影响;这样会造成设备震动加大。如果不及时停机,轴和外座之间继续加剧磨损,最后会造成被迫停机。对于设备的安全造成极高的危险性;若不及时发现很有可能造成轴折断事故,造成不必要的生产和安全事故的发生。我们对治理工艺做了详细严谨的分析。

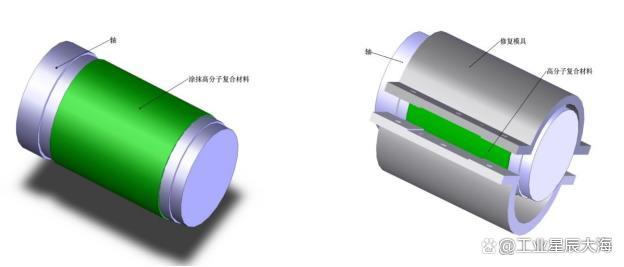

二、多圆盘传动轴磨损修复解决方案:a:传统修复工艺 企业传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落。 以上几种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。针对这种高空作业重载设备,拆装极为复杂,消耗大量人力,物力,运输维修周期长;延误开机时间;给企业造成极大损失,维修成本增加。 b:高分子复合材料修复工艺 利用高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短; 保证修复尺寸、同心度、配合尺寸、安装尺寸等重要安装参数;实现高分子复合材料恢复设备尺寸的目的;再造轴面;修旧利废。 高分子复合材料,其具有超强的粘着力,优异的抗压强度以及优良的可塑性等综合性能,可免拆卸免机加工。既无补焊热应力影响,修复厚度也不受限制,同时具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大量的停机时间。

三、多圆盘传动轴磨损的修复步骤:本次修复实施方案:(模具在线修复工艺) 1、烤油除油处理,去除油渍,保持轴面干燥无油; 2、打磨轴修复面,轴面粗糙,增加表面粗糙度; 3、无水乙醇清洗表面,保持轴面干净、光洁、结实; 4、空试模具,调整模具配合参数; 5、模具内表面涂抹803脱模剂; 6、轴面涂抹2211F高分子复合材料; 7、安装模具,模具修复; 8、材料固化后拆卸模具并修磨轴面尺寸; 9、热装专用耐磨钢套,安装到位后安装盘根等其他部件,修复结束。 四、多圆盘传动轴磨损修复案例

|