碎煤机轴头磨损的特效药,复合材料在线修复刷新认知

|

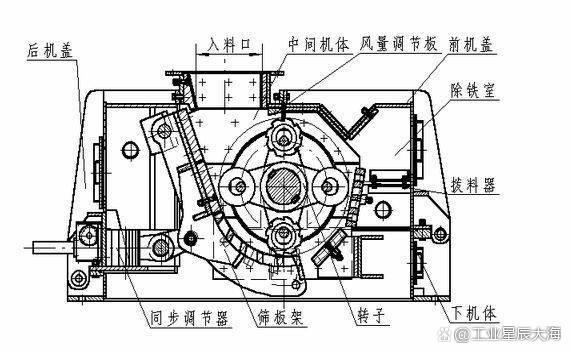

一、碎煤机设备相关情况介绍 碎煤机是一种带有破碎环的冲击转子式破碎机,破碎环吊带在随转子一起旋转的悬轴上,破碎环随转子作旋转冲击运动,而且还有绕悬轴自旋运动。破碎过程是通过破碎环的两段工作来完成。当物料进入破碎腔后,在第一段旋转的破碎环冲击破碎。在第二段,落在筛板上的初碎颗粒,受破碎环挤压进一步破碎,同时通过筛孔排出。少量不能被破碎的物料则进入废料室,而后定期从废料室清除。 碎煤机主要适用于燃煤电厂,因锅炉用煤通常是未经过分级的原煤,原煤粒度大多不符合锅炉用煤要求,需要进行破碎,因此燃煤电厂输煤系统中都要设置磨煤机,把煤破碎成一定的粒度,以满足锅炉燃烧的要求。

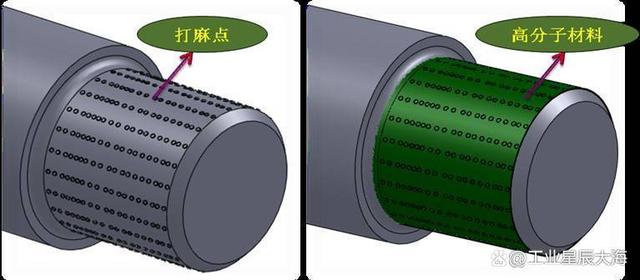

二、碎煤机轴头出现磨损故障现象和原因分析 碎煤机轴头出现磨损的原因有很多,但是最主要的原因就是用来制造轴的金属特性决定的,金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、磨料磨损、疲劳磨损、微动磨损等,大部分的轴类磨损不易察觉,只有出现机器高温、跳动幅度大、异响等情况时,才会引起人们的察觉,但是到人们发觉时,大部分轴都已磨损,从而造成机器停机。 三、传统修复模式和福世蓝现场复合材料修复模式对比 (1)传统修复模式 针对磨损问题,传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落,且以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。对一些大的轴承企业更是无法现场解决,多要依赖外协修复。 (2)福世蓝现场修复的优势及可行性分析 使用高分子复合材料的修复方法进行修复,这也是近几年国内兴起的一种全新检修模式。其原理是利用复合材料高分子渗透形成的分子间的作用力使其与修复部件形成优异的附着力,材料具有的优异的物理性能可满足设备在运行中承受各种复合力的要求。通过现场快速施工即可对磨损的轴承位实现在线修复,修复快速并且能有效避免设备的二次磨损,提高设备使用寿命。高分子复合材料和应用技术可以使企业在第一时间快速有效的现场修复,有效避免因设备的长期停机、停产而带来的效益损失。有效的避免运输成本、吊装等综合费用,确保施工人员人身安全。采用高分子复合材料修复属于冷焊技术,不存在热应力等问题,可以有效避免轴的二次损坏。修复后轴面与轴承的接触面面积接近百分之百,能够形成更好预紧力,此类修复材料以福世蓝金属修复材料性能较为可靠。

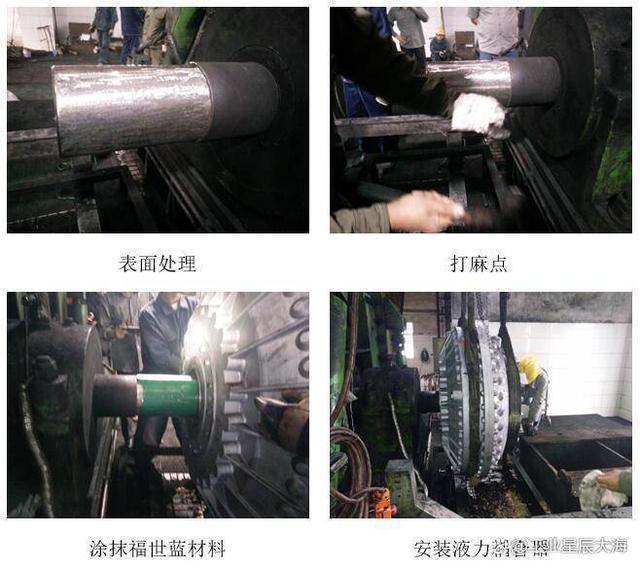

四、福世蓝复合材料修复碎煤机轴头磨损工艺 (1)用氧气-乙炔焰烧烤碎煤机轴头损伤表面,彻底清除表面及渗入基体组织的油污。 (2)使用磨光机打磨待修复表面的锈迹、毛刺,直至漏出金属原色。 (3)使用样冲根据单边磨损量打出麻点,麻点高度尽可能一致,且均匀。并空试麻点,确保麻点高度合适。 (4)用无水乙醇将打磨后的表面彻底清洗干净。 (5)液力耦合器轴套内圈涂803脱模剂,晾干备用。方便后期检修拆卸。 (6)严格按照材料要求的混合比例调和福世蓝高分子复合材料,搅拌均匀直至无色差。 (7)先涂抹薄薄一层,确保材料压进表面上的每一个微孔,要覆盖严,然后将材 (8)料均匀涂抹在这个底层上,尺寸略大于修复面的尺寸要求即可。 (9)快速安装轴承及退卸套,整个安装紧固过程控制在40分钟之内。 五、复合材料修复轴头磨损应用图片信息 2017 年 09月,江苏一家电厂检修时发现碎煤机轴头出现磨损。考虑到拆除返厂或外协堆焊机加工维修周期长、费用高,而且会严重影响企业的连续生产,造成企业所不能承受的经济损失。企业针对此问题进行了接洽,并与复合材料工程师达成了在线修复合作事宜,双方并就此展开了积极合作。

六、复合材料修复破碎机轴头磨损总结 碎煤机是企业正常生产的重要设备,其在运行中出现损坏停机,将严重影响企业的正常生产。此类问题企业采用传统修复方式很难实现现场修复,只能采用报废更换或外协加工进行修复,采用更换部件或外协加工修复受费用高、时间长的限制企业难以接受。而采用高分子复合材料通过现场修复,为企业节省了宝贵的生产时间,费用低廉,并且为企业提供了一套全新的维修维护技术手段,再次遇到类似问题时,企业可以在第一时间自主解决。福世蓝技术的出现,完善了企业的设备管理体系,为企业快速、高效修复设备运行中出现的各种问题提供了手段和依据,为企业设备管理水平的提高奠定了良好的技术基础。 |