维修攻略——钢铁企业热轧生产线中的常见设备问题解决案例分享

|

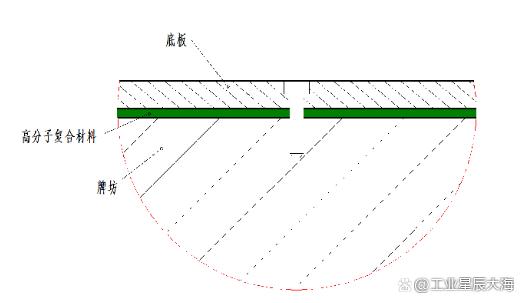

摘要:某钢铁企业2250轧线出现精轧机牌坊底面磨损的情况,在计划停机时间24小时内使用高分子复合材料技术针对该问题进行修复,并利用此次停机机会针对渗漏的精轧机减速机、粗轧轧机入口导卫夹块一并进行现场修复,修复完成后使用效果达到预期效果,证明了高分子复合材料技术在热轧行业设备维护上应用的可行性和可靠性。 关键词:高分子复合材料,现场修复技术,轧机牌坊磨损,减速机渗漏,福世蓝 前言随着我国国民经济的快速发展,城市化步伐的加快以及汽车产业的推动,钢材需求日益增长。对热轧设备的要求也越来越高,为加强热轧设备的安全性、可靠性和经济性、并恢复提高设备使用性能,延长设备的使用寿命一直是钢企轧线设备管理人员的重中之重。 一、设备问题某钢企2250轧线出现精轧机牌坊底面磨损情况,出现损坏的轧机为F6轧机操作侧底面,磨损形式为局部腐蚀磨损,最大磨损量约1-3mm(见图1)。精轧机F6轧机出现轧机刚度降低的情况,导致轧机两侧刚度偏差大,刚度曲线异常,轧机在轧制过程中出现跑偏、水平值偏差大、镰刀弯、机架间起套或拉窄等缺陷,影响产品质量,甚至造成堆钢事故。

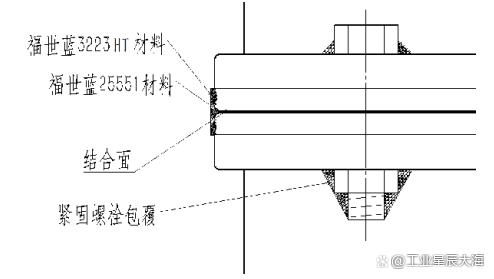

精轧减速箱在多年服役后出现了结合面渗漏情况,该减速机为SMS DEMAG减速箱,渗漏位置主要是减速机结合面位置,在长期使用后,由于减速箱密封胶失效,导致渗漏。造成油品浪费,严重影响现场设备管理水平,给现场连续安全生产带来巨大隐患。该轧线轧机减速箱普遍存在渗漏情况,此次由于停机时间原因,首先针对渗漏较为严重的F1精轧机减速箱进行治理。

该轧线粗轧机入口2个导卫夹块衬板安装位置也出现磨损情况,磨损情况为偏磨,该衬板安装面上半部分基本未磨损,下半部分磨损严重,磨损量约10mm左右(见图3)。该位置磨损后导致轧机导卫导向不精准,在轧机咬钢时容易出现钢坯扭曲及偏斜,导致咬钢倾斜,对轧辊产生失调冲击,严重影响轧辊轴承座使用寿命。

二、设备问题分析对于目前钢铁企业热轧常见的机械设备问题,其中静配合面磨损问题、跑冒滴漏问题占比较大,这也是目前热轧行业中普遍存在的问题。 其中导致静配合面磨损问题主要原因就是配合部件的螺栓松动以及冷却水腐蚀,在两者配合表面粗糙度等级较低的情况下,紧固螺栓很难将配合部件牢牢的紧固在基体上,也不可避免的导致冷却水的侵入腐蚀,进而导致配合部件与本体出现配合间隙越来越大,配合部件与基体产生拍击,导致恶性循环,间隙越来越大,本体磨损情况越来越严重。 而渗漏问题出现的原因主要是减速机在运行过程中的内外压差导致,减速机在运行过程中,齿轮啮合部位发热以及受环境温度影响使减速机箱体内部温度不断升高,与箱体外大气压形成压差。另外由于内部的润滑油温度升高、外部温度不断变化下箱体热胀冷缩,减速机结合面处密封件极容易出现微孔,造成密封失效。在减速机运行过程中箱体内的润滑油经齿轮或轴承带动不断飞溅;由于润滑油渗透性强,在内外压差下极容易在减速机结合面部位出现渗漏情况。 三、设备修复工艺静配合面磨损类: 针对静配合面磨损腐蚀问题传统的修复工艺往往是使用机加工去除法、激光熔覆法、补焊机加法进行现场修复,但是以上几种传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,同时受现场空间的局限较大,短时间内不可能完成现场修复。 高分子材料用在轧机机架等部件修复上,不需要昂贵而费时的现场加工。高分子材料修复工艺按照轧机机架窗口的当前集合形状将其直接粘附在轧机机架上,来创造一个最佳的衬垫安装表面,有效地保证修复后的配合面。另外福世蓝产品具备优越的粘着力,可以牢固附着在金属基材表面,长期工作而不会脱落;产品自身具有极高的抗压强度;独特的高分子结构赋予材料良好的抗冲击性能,可以吸收轴承座对牌坊的冲击,避免了磨损的产生;同时产品具有良好的耐腐蚀性能,可使牌坊表面免受冷却水的侵蚀。

减速机渗漏类 针对此类减速机渗漏问题传统办法往往是采用停机后将减速机解体,更换密封件,并在结合面位置重新打上密封胶的方法解决。但是由于轧机减速机自重较大、结构复杂等特点,传统修复工艺工作往往需要很长的停机时间才能进行。另外减速机结合面所使用的传统密封胶具有时效性,时间一长随着减速机的震动还是会出现渗漏情况。 高分子复合材料修复工艺:采用福世蓝材料和技术现场治理渗漏,不用将减速机进行拆卸,采用高分子复合材料在结合面外部治理渗漏(见图2),省时省力,效果立竿见影。其25551产品具有快速固化的特性,能快速有效的解决渗漏问题,快速止漏。另外3223HT产品具备的优越的粘着力、耐油性及350%的拉伸度,可以很好的填补减速机振动造成的结合面震动缝隙很好地为企业解决了多年无法解决的问题。

四、修复步骤(一)静配合面磨损类 1.准备工作:220v电源线盘、6-8kg压缩空气,定位螺杆焊接、安装到位; 2.表面处理:机架表面烤油处理,去除油污,烤至无火星喷溅; 3.使用磨光机打磨氧化层; 4.使用喷砂机针对牌坊表面进行表面喷砂处理; 5.垫板表面处理:垫板表面使用无水乙醇清洗干净,确保表面干燥,干净;打磨垫板高点及毛刺; 6.装配垫板,边测量边用定位螺杆调整衬板位置,直至尺寸合适; 7.垫板位置调整好后使用锁紧螺母将螺杆锁紧,并将垫板从牌坊上拆卸下来; 8.将垫板表面及紧固螺栓刷涂脱模剂,晾干备用; 9.根据测量数据及修复位置计算福世蓝2211F金属修复材料用量,并将材料调和均匀; 10.将2211F金属修复材料均匀涂抹至牌坊表面,垫板紧固螺栓适当涂抹材料; 11.装配垫板并紧固螺栓; 12.装配过程中边测量边紧固,直至垫板最终安装误差在设计公差之内; 13.修复完成,等待材料固化,24℃/24h,材料温度每上升11℃,固化时间缩短一半(也可使用加热固化方式60-80℃/5h)。 (二)减速机渗漏类 1.首先针对结合面紧固螺栓进行紧固,检查螺栓渗漏情况; 2.使用磨光机将结合面上下1-2cm打磨出金属原色,并使用磨光机粗化表面,结合面处使用磨光机打磨出“V”形槽; 3.清理结合面紧固螺栓,针对渗漏的螺栓进行打磨,露出金属原色; 4.使用无水乙醇(99.7%)擦拭打磨部位; 5.按照1:1比例调和福世蓝25551材料,由于25551材料固化时间较短,因此要掌握好调和量防止材料在涂抹前固化; 6.将25551材料涂抹至螺栓部位及结合面的“V”形槽内,涂抹材料时要反复揉搓,确保材料粘接力; 7.等待材料固化。材料固化完成后检查渗漏情况,无渗漏情况后方可进行下一步操作; 8.再次使用无水乙醇(99.7%)擦拭打磨的表面; 9.涂抹福世蓝3223HT材料,使之完全覆盖25551材料,涂抹材料时首先要薄薄一层,反复揉搓后再涂抹材料至相应厚度; 10.修复完成,3223HT材料涂抹完毕后即可开机运行。 五、现场修复过程

六、结论对于目前钢铁企业热轧生产线中一些常见的机械设备问题,其中传动部位磨损问题、静配合面磨损问题、螺纹滑丝问题、跑冒滴漏问题占比较大,这也是目前热轧行业中普遍存在的问题,结合目前在中国工业服务的经验,针对以上几点问题我们积累了大量成熟的技术方案。可以很好的解决热轧线常见的机械设备问题,可将高分子复合材料技术嫁接到热轧线检修项目中的各个环节,在检修过程中遇到突发的设备问题有包含此类问题的都可一并进行修复解决。使用高分子复合材料技术与热轧轧线检修项目结合这是一次新的检修理念的有益突破。与传统检修相比不仅缩短了检修时间、节省了检修成本,减少设备管理人员检修压力,增加了技术储备,更重要的是设备修复后可以达到原设计的使用要求,达到与传统修复方法相同的效果。助力企业的检修项目。 |