油田水处理罐内部防腐,如何做到高效率高质量

|

油田的污水来源及如何处理 在石油的生成、运输和储积的过程中,石油的主要生产伴生物是水,目前全国各大油田绝大部分都采用注水的开采方式,即注入高压水驱动原油使其从油井开采出来。但经过一段时间注水后,注入水将随原油被带出,随着开发时间的延长,采出原油的含水率不断上升。油田原油在外输和外运之前要求必须将水脱出,合格的原油允许含水量在5%以下,脱出的水中主要污染物是原油,此污水又是在油田开发过程中产生的,因此成为油田含油污水。由此可见,污水主要来自脱水站,及联合站内各种原油储存罐的罐底水、讲含盐量较高的原油用其他清水洗盐后的清水。 如果含油的污水不合理处理回注和排放,不仅使油田的地面设施不能正常运作,而且还会因地层堵塞带来危害,同时也会造成环境污染,影响油田安全生产。因此必须合理利用和处理含油的污水。

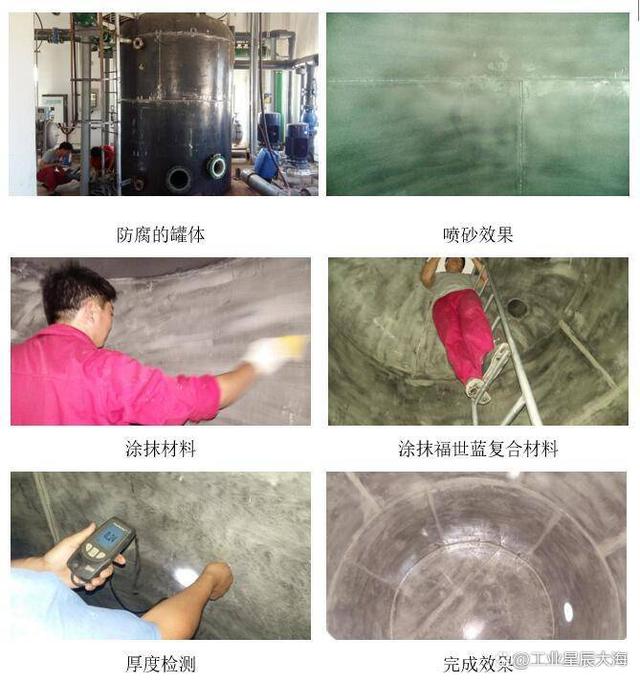

水处理站存储罐内部存在的腐蚀渗漏问题 油田的水处理站有大量的存储罐,主要存储原油污水、 超滤膜件与反渗透膜件化学清洗液,储存介质类型多,有些是强酸性和碱性溶液,储罐清罐检修时在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将下堪设想。 1)问题设备参数:罐直径2.3米,高2.7米。 材质:碳钢 介质:柠檬酸、草酸、次氯酸钠、氢氧化钠 2)问题分析 a 均匀腐蚀。又称全面腐蚀和普遍腐蚀,其一般特点是腐蚀过程在金属的全部暴露表面上均匀进行,在腐蚀过程中金属逐渐变薄,最后被破坏。 B 电偶腐蚀。又称双金属腐蚀或接触腐蚀。 C 点蚀腐蚀。点蚀又称为孔蚀或坑蚀,是在金属表面产生小孔的一种极为局部的腐蚀形态,能够使设备穿孔泄露。 d 选择性腐蚀。又称选择性浸出,是从一种金属合金中有选择性的去除一种合金元素的腐蚀。 e应力腐蚀破裂。应力腐蚀破裂是指拉应力和特定腐蚀介质的共同作用而引起金属和合金的破裂。 3)传统应对方法 基于以上原因,企业在罐的内壁刷图市场上常用的防腐材料,该材料一般是粘接力不够,在运行一段时间后局部就会脱落,给储蓄罐造成严重的损坏,造成设备处理线不能连续作业,由于罐内壁空间狭小,不易操作,也会造成工人大量的劳动力。 采用高分子材料保护法,修复罐体内部腐蚀 采用高分子材料实施表面有机涂层防腐是目前行之有效的防腐蚀措施之一。表面粘涂保护可广泛应用于磨蚀、气蚀、腐蚀部位的修复和预保护涂层。其具有良好的耐化学性能及优异的力学性能和粘接性能。与传统的防腐方法相比,防腐涂层保护技术具有施工简便、成本低、安全性高、修复效果好的特点。此方面应用较为成熟的有福世蓝418高分子材料材料。418高分子材料以酚醛环氧体系为主,材料没有挥发物质,在密封的环境里可安全使用而不会收缩,可以为部件提供一个长久的保护涂层。 复合材料技术法应用处理工艺 1、表面处理:将需要做防腐涂层的金属表面进行处理,将表面的锈漆等去除,露出金属原色,并保证金属表面粗糙。表面处理方式建议采用喷砂处理。 2、喷涂美嘉华表面预处理剂,防止喷砂后生锈。 3、材料操作前使用无水乙醇(浓度为99.7%)彻底清洗处理后的金属表面,晾干。 4、严格按比例调和418高分子复合材料,并将材料涂抹在处理过的表面。涂抹材料时使用毛刷刷涂或辊子辊涂即可,刷涂时,先薄薄地刷一层,使得材料压入每个微孔,然后再均匀的刷涂。 5、为了保证更好的效果,待第一遍刷涂的材料固化后(室温在30℃,固化12小时即可),检查涂覆的材料保证一定的刷涂厚度和密实度,裸露金属的部分最少涂刷两遍,两遍刷涂厚度达到0.2mm左右即可。 6、材料正常固化时间为24小时(24°C)即可投料,材料温度每提升11℃,固化时间缩短一半,但提升温度不得超出材料的承受温度。 7、金属表面处理以及材料刷涂过程中,应对现场环境内的空气进行强制流通,以保证施工安全。

|